具有多维梯级结构的三效催化器及其制备方法

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及尾气催化技术领域,具体而言,涉及一种具有多维梯级结构的三效催化器及其制备方法。

背景技术

燃油机动车在运行时会排放含有碳氢、一氧化碳和氮氧化合物等有害气体,为控制这种有害气体的排放,世界各国均立法要求对燃油机动车排放的尾气进行后处理。当前,许多国家已经执行或将要执行更严格的排放法规以进一步控制机动车碳氢、一氧化碳和氮氧化合物的排放值。

燃油机动车如摩托车,中国当前执行的是中国第四阶段标准,其允许摩托车每公里排放的碳氢、一氧化碳和氮氧化合物分别仅为每公里380或170毫克(依据车型)、1140毫克和70或90毫克(依据车型);欧盟当前执行的是欧盟第五阶段标准,其允许摩托车每公里排放的碳氢、一氧化碳和氮氧化合物分别仅为每公里100毫克、1000毫克和60毫克。

预计未来中国也将对摩托车从第四阶段排放标准(国四)升级到第五阶段(国五),对碳氢、一氧化碳和氮氧化合物的排放限值分别加严了74%、13%和15%。

目前,现有国四技术无法满足国五要求,特别是对碳氢的冷启动转化,以及提升催化器对污染物整体的转化效率方面均提出了新的挑战。业内为满足更高阶段的排放标准、提升催化器转化效率采取的显而易见的方式是提升三效催化器贵金属含量,因为贵金属铂(Pt)、钯(Pd)、铑(Rh)等是三效催化器中的活性中心,起到核心的催化作用。但是,由于贵金属在自然界中存量极其低,开采难度大,价格长期居高不下,最贵的铑(Rh)价格平均在每克3500~7000元,通过在三效催化器中显著的增加贵金属的用量是难以被接受的。因此,如何提升三效催化器的转化效率以满足不断更新的排放标准的要求是亟需解决的问题。

鉴于此,特提出本发明。

发明内容

本发明的目的在于提供一种具有多维梯级结构的三效催化器及其制备方法,以改善上述技术问题。

本发明是这样实现的:

第一方面,本发明提供了一种具有多维梯级结构的三效催化器,其包括催化器壳体以及设置于所述催化器壳体内的N个催化单元,所述催化器壳体具有进气端和出气端,N个所述催化单元沿进气端到出气端的方向依次设置,其中,N大于或等于3,且N为整数;

每个催化单元均包括一个蜂窝载体,所述蜂窝载体均设置有涂层,每个蜂窝载体的所述涂层的成分均包括贵金属,且从所述进气端开始设置的第一个所述催化单元的所述蜂窝载体的所述涂层还包括碳氢分子筛;

沿进气端到出气端的方向,N个所述蜂窝载体负载的贵金属含量依次递减,N个蜂窝载体的涂层的重量依次递减,且N个蜂窝载体的孔目数依次递减。

第二方面,本发明还提供了上述三效催化器的制备方法,其包括:将不同成分的涂层浆料涂覆于对应的所述蜂窝载体,得到N个所述催化单元,将N个所述催化单元沿进气端到出气端的方向依次设置于所述催化器壳体内。

本发明具有以下有益效果:通过沿进气端到出气端的方向设置贵金属含量、涂层重量、蜂窝载体的孔目数依次递减,以形成具有多维梯度结构的催化器,其能够更好地适应尾气中的污染物在反应过程中随着反应的进行其浓度沿着催化器壳体轴向方向不断降低的特点,因此,以上结构设计达到了贵金属、涂层和载体材料的较佳利用,大幅度优化了三效催化器的使用成本,同时提升了三效催化剂的转化效率,特别是冷启动碳氢的转化效率,有效降低了车辆排气背压,实现了更好的燃油经济性。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

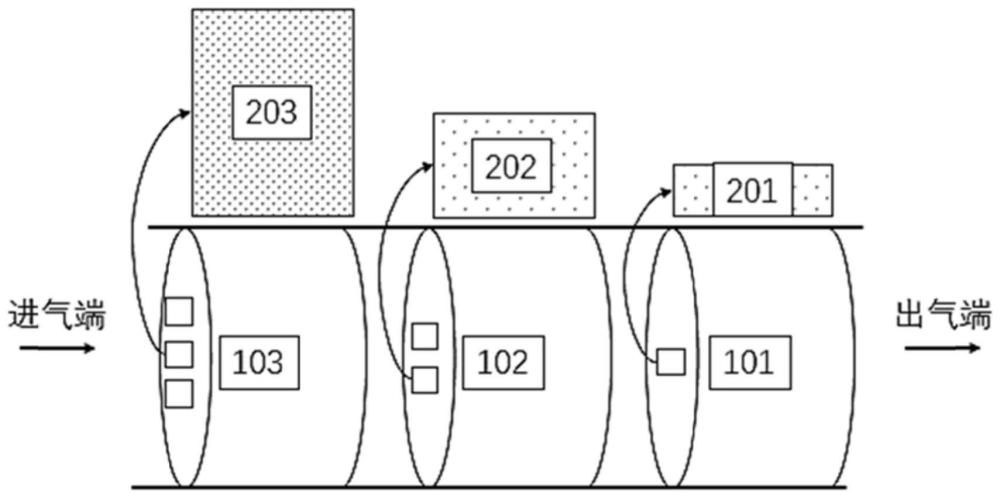

图1为本发明实施例1提供的多维梯级结构的三效催化器的结构示意图;

图2为本发明实施例2提供的多维梯级结构的三效催化器的结构示意图;

图3为实施例1和对比例1的碳氢(HC)工况累计排放对比图;

图4为实施例2和对比例2的一氧化碳(CO)、碳氢(THC和NMHC)和氮氧(NO

图5为实施例3和对比例3的碳氢(HC)工况累计排放对比图;

图6为实施例3和对比例3的排气背压对比图;

图7为实施例4和实施例5的一氧化碳(CO)、碳氢(THC和NMHC)和氮氧(NO

图8为实施例2、对比例4和对比例5的一氧化碳(CO)、碳氢(THC和NMHC)和氮氧(NO

图标:101,102,103,104,105-蜂窝载体,201,202,203,204,205-涂层。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将对本发明实施例中的技术方案进行清楚、完整地描述。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

下面对本发明提供的一种具有多维梯级结构的三效催化器及其制备方法进行具体说明。

本发明的一些实施方式提供了一种具有多维梯级结构的三效催化器,其包括催化器壳体以及设置于催化器壳体内的N个催化单元,催化器壳体具有进气端和出气端,N个催化单元沿进气端到出气端的方向依次设置,其中,N大于或等于3,且N为整数。

每个催化单元均包括一个蜂窝载体,所述蜂窝载体均设置有涂层,每个蜂窝载体的所述涂层的成分均包括贵金属,且从所述进气端开始设置的第一个所述催化单元的所述蜂窝载体的所述涂层还包括碳氢分子筛。

沿进气端到出气端的方向,N个蜂窝载体负载的贵金属含量依次递减,N个蜂窝载体的涂层的重量依次递减,且N个蜂窝载体的孔目数依次递减。

发明人通过大量实践和研究发现,三效催化器在对机动车的尾气进行反应的过程中,尾气的污染物在反应过程中其浓度沿着催化器的轴向(纵向)不断降低,基于此特点,从而设计将催化器壳体内的载体分为多个催化单元即多个蜂窝载体,每个蜂窝载体负载不同含量的能够与污染物反应的贵金属,且沿着催化器壳体内气体流动方向即进气端到出气端的方向,多个蜂窝载体的贵金属含量依次降低,进而能够更好适应污染物的浓度,对贵金属得到充分利用,降低使用成本。进一步地,发明人通过进一步研究和实践发现,催化器的蜂窝载体上的涂层重量和蜂窝载体孔目数对机动车动力系统的性能也起到重要影响,特别是对于排气背压方面。因此,沿进气端到出气端的方向,将多个蜂窝载体负载的涂层重量以及孔目数设置为依次减小,有效降低了排气背压,提升了机动车燃油经济性。

一些实施方式中,贵金属包括但不限于Rh、Pd、Ag、Ir、Pt和Au中的至少一种。即本发明的实施方式中,贵金属的选择只要能够实现对氮氧化物的催化活性即可,其可以是单一的贵金属,也可以是两种或两种贵金属的组合。

一些实施方式中,为了达到较佳的催化效果,一般情况下,3.根据权利要求1所述的三效催化器,其特征在于,每个所述蜂窝载体的涂层的成分还包括氧化铝和铈锆复合氧化物,所述铈锆复合氧化物中的铈和锆的摩尔比为3:7~5:5;其中,不含有所述碳氢分子筛的涂层中,所述氧化铝和所述铈锆复合氧化物的质量比为1:1,含有所述碳氢分子筛的涂层中,所述氧化铝和所述铈锆复合氧化物的质量比为1:1。氧化铝和铈锆复合氧化物能够促进氧化反应以及还原反应的进行,以使得废气中的有害气体转化为无害的成分。

需要说明的是,本发明实施方式中,基于污染物浓度不断降低的路径,N个蜂窝载体的贵金属含量降低的形式可以是以梯度的方式降低(等差或等比),也可以不规律的降低,其都能够在某种程度上实现在不降低处理效果的情况下,降低贵金属的使用,进而降低使用成本。为了达到更佳的催化效果以及尽可能减少贵金属的使用量,一些实施方式中,沿进气端到出气端的方向,N个蜂窝载体负载的贵金属含量以梯度为1.5~2.2的比值递减,即N个蜂窝载体负载的贵金属含量构成等比数列,最后一个蜂窝载体负载的贵金属含量为5g/ft

同样地,为了达到较佳的排气背压,即气体更佳的流动性能等,一些实施方式中,沿进气端到出气端的方向,N个蜂窝载体负载的涂层重量以梯度为1.5~2.2的比值递减,即N个蜂窝载体负载的涂层重量构成等比数列,最后一个蜂窝载体负载的贵金属含量为20g/L~10g/L。沿进气端到出气端的方向,N个所述蜂窝载体的孔目数以梯度为100目~200目为固定值依次递减,即N个蜂窝载体的孔目数构成等差数列,最后一个蜂窝载体的孔目数为100目~200目。

当然,其他实施方式中,贵金属含量、涂层重量也可以等差梯度递减,蜂窝载体目数也可以等比梯度递减。

一些实施方式中,为了达到较佳的催化效果并控制成本,三效催化器的催化单元的数量为3~5即N为3~5。

进一步地,尾气刚刚进入三效催化器时,其碳氢污染气体浓度较高,需要先对这些污染气体进行反应,否则会影响氮氧化合物的处理,因此,本发明的实施方式中,三效催化剂的进气端的第一个催化单元的蜂窝载体的涂层的成分还含有碳氢分子筛。当然,本发明的实施方式中,要求第一个蜂窝载体的涂层中含有碳氢分子筛,并不意味着仅第一个蜂窝载体的涂层具有碳氢分子筛,在一些实施方中,也可以选择更多的蜂窝载体的涂层具有碳氢分子筛。例如,第一个和第二个蜂窝载体的涂层都具有碳氢分子筛。

具体地,一些实施方式中,碳氢分子筛选自β沸石分子筛、ZSM5沸石分子筛和Y沸石分子筛中的至少一种。即涂层中可以含有以上分子筛中的一种,也可以含有两种或两种以上的分子筛的组合,选用多种分子筛时,其组合比例不限。

一些实施方式中,蜂窝载体为金属蜂窝载体,蜂窝载体具有直通式结构或紊流功能直通式结构。

一些实施方式中,单个所述蜂窝载体的长度为10mm~60mm。

需要说明的是,本发明实施方式的三效催化器在安装使用时,一般情况下其距离发动机的排气口大于或等于300mm。

本发明的一些实施方式还提供了上述任一实施方式中的三效催化器的制备方法,其包括:将涂层浆料涂覆于对应的所述蜂窝载体,得到N个所述催化单元,将N个所述催化单元沿进气端到出气端的方向依次设置于所述催化器壳体内。

一些实施方式中,涂层浆料的固含量为35%~45%。

具体地,该制备方法包括以下步骤:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂-拟薄水铝石、去离子水球磨得到涂层浆料,浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和碳氢分子筛(例如ZSM-5分子筛)以1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料通过自制涂覆机以真空抽吸的方式涂覆在位于出气端开始的第1到第N-1个蜂窝载体上,通过调节吸附力大小控制所需涂覆重量,并通过称取涂覆前后重量进行监控,第二涂层浆料通过自制涂覆机以真空抽吸的方式涂覆在位于从出气端开始的第N个蜂窝载体上,通过调节吸附力大小控制所需涂覆重量,并通过称取涂覆前后重量进行监控,涂覆完后热风烘干后在600℃~700℃下焙烧2.5小时。将N个焙烧完成的催化单元组装在催化器壳体内,构成一个整体系统,形成一个从进气端到出气端,贵金属含量从高到底、且涂层重量从大到小、且蜂窝载体孔目数从大到小的多维梯级结构三效催化器系统。

以下结合实施例对本发明的特征和性能作进一步的详细描述。

以下实施例和对比例采用的金属载体的材质均为行业通用的铁铬铝。

实施例1

参见图1,本实施例提供了一种具有多维梯级结构的三效催化器,其具有3个蜂窝载体,分别为:蜂窝载体101、蜂窝载体102以及蜂窝载体103,蜂窝载体101负载有涂层201,蜂窝载体102负载有涂层202,蜂窝载体103负载有涂层203;蜂窝载体101、蜂窝载体102以及蜂窝载体103均为直通式金属载体;每个蜂窝载体的尺寸为DxL=40x60mm,蜂窝载体结构类型为直通式,形成DxL=40x180的多维梯级的三效催化器,总平均贵金属含量23.3g/ft

表1

本实施例的具有多维梯级结构的三效催化器的具体制备步骤包括:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和ZSM-5分子筛以质量比1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入占总质量3%的粘接剂拟薄水铝石,加入去离子水球磨调节浆料固含量为40%。将表1中列出的所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料通过自制涂覆机以真空抽吸的方式涂覆在位于出气端开始的蜂窝载体101和蜂窝载体102上,通过调节吸附力大小控制所需涂覆重量,并通过称取涂覆前后重量进行监控,将第二涂层浆料通过自制涂覆机以真空抽吸的方式涂覆在位于从出气端开始的蜂窝载体103上,通过调节吸附力大小控制所需涂覆重量,并通过称取涂覆前后重量进行监控,热风烘干后在650℃下焙烧2.5小时。将3个焙烧完成的蜂窝载体组装在催化器壳体内,构成多维梯级结构三效催化器系统。

实施例2

参见图2,本实施例提供了一种具有多维梯级结构的三效催化器,其具有5个蜂窝载体,分别为:蜂窝载体101、蜂窝载体102、蜂窝载体103、蜂窝载体104以及蜂窝载体105,蜂窝载体101负载有涂层201,蜂窝载体102负载有涂层202,蜂窝载体103负载有涂层203,蜂窝载体104负载有涂层204,蜂窝载体105负载有涂层205;蜂窝载体101、蜂窝载体102、蜂窝载体103、蜂窝载体104以及蜂窝载体105均为直通式金属载体;每个蜂窝载体的尺寸为DxL=50x30mm,蜂窝载体结构类型为直通式,形成DxL=50x150mm的多维梯级的三效催化器,总平均贵金属含量39.6g/ft

表2

本实施例的具有多维梯级结构的三效催化器的具体制备步骤包括:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和ZSM-5分子筛以质量比1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入占总质量3%的粘接剂拟薄水铝石,加入去离子水球磨节浆料固含量40%。将表2中所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料涂覆在位于出气端开始的蜂窝载体101和蜂窝载体102上,第二涂层浆料涂覆在位于从出气端开始的蜂窝载体103上,涂覆方式和重量控制方法参见实施例1,热风烘干后在650℃下焙烧2.5小时。将3个焙烧完成的蜂窝载体组装在催化器壳体内,构成多维梯级结构三效催化器系统。

实施例3

本实施例提供了一种具有多维梯级结构的三效催化器,其基本结构同实施例1,其同样具有3个蜂窝载体,分别为:蜂窝载体101、蜂窝载体102以及蜂窝载体103,蜂窝载体101负载有涂层201,蜂窝载体102负载有涂层202,蜂窝载体103负载有涂层203;蜂窝载体101、蜂窝载体102以及蜂窝载体103均为紊流式金属载体;与实施例1不同之处在于:每个蜂窝载体的尺寸为DxL=69x50mm,蜂窝载体结构类型为直通式,形成DxL=69x150mm的多维梯级的三效催化器,总平均贵金属含量63.3g/ft

表3

本实施例的具有多维梯级结构的三效催化器的具体制备步骤包括:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和ZSM-5分子筛以质量比1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入占总质量3%的粘接剂拟薄水铝石,加入去离子水球磨调节浆料固含量为40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料涂覆在位于出气端开始的蜂窝载体101和蜂窝载体102上,第二涂层浆料涂覆在位于从出气端开始的蜂窝载体103上,涂覆方式和重量控制方法参见实施例1,热风烘干后在650℃下焙烧2.5小时。将3个焙烧完成的蜂窝载体组装在催化器壳体内,构成多维梯级结构三效催化器系统。

实施例4

本实施例提供了一种具有多维梯级结构的三效催化器,其基本结构同实施例1,其同样具有3个蜂窝载体,分别为:蜂窝载体101、蜂窝载体102以及蜂窝载体103,蜂窝载体101负载有涂层201,蜂窝载体102负载有涂层202,蜂窝载体103负载有涂层203;蜂窝载体101、蜂窝载体102以及蜂窝载体103均为直通式金属载体;与实施例1不同之处在于:每个蜂窝载体的尺寸为DxL=40x50mm,蜂窝载体结构类型为直通式,形成DxL=40x150mm的多维梯级的三效催化器,总平均贵金属含量20g/ft

表4

本实施例的具有多维梯级结构的三效催化器的具体制备步骤包括:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和ZSM-5分子筛以质量比1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入占总质量3%的粘接剂拟薄水铝石,加入去离子水球磨调节浆料固含量为40%。将表1中列出的所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料涂覆在位于出气端开始的蜂窝载体101和蜂窝载体102上,第二涂层浆料涂覆在位于从出气端开始的蜂窝载体103上,涂覆方式和重量控制方法参见实施例1,热风烘干后在650℃下焙烧2.5小时。将3个焙烧完成的蜂窝载体组装在催化器壳体内,构成多维梯级结构三效催化器系统。

实施例5

本实施例提供了一种具有多维梯级结构的三效催化器,其基本结构同实施例1,其同样具有3个蜂窝载体,分别为:蜂窝载体101、蜂窝载体102以及蜂窝载体103,蜂窝载体101负载有涂层201,蜂窝载体102负载有涂层202,蜂窝载体103负载有涂层203;蜂窝载体101、蜂窝载体102以及蜂窝载体103均为直通式金属载体;与实施例1不同之处在于:每个蜂窝载体的尺寸为DxL=40x50mm,蜂窝载体结构类型为直通式,形成DxL=40x150mm的多维梯级的三效催化器,总平均贵金属含量20g/ft

表5

本实施例的具有多维梯级结构的三效催化器的具体制备步骤包括:

步骤1:第一涂层浆料的制备。

将氧化铝和铈锆复合氧化物粉体(铈锆摩尔比1:1)以质量比1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入粘接剂拟薄水铝石3%,加入去离子水球磨调节浆料固含量40%。将所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤2:第二涂层浆料的制备。

将氧化铝、铈锆复合氧化物粉体(铈锆摩尔比1:1)和ZSM-5分子筛以质量比1:1:1混合,球磨成粒径范围不超过20nm的混和氧化物粉体。然后加入占总质量3%的粘接剂拟薄水铝石,加入去离子水球磨调节浆料固含量为40%。将表1中列出的所需的贵金属溶液加入去离子水稀释,加入到涂层浆料中,搅拌45分钟,得到含贵金属的活性涂层浆料,浆料固含量38%。

步骤3:涂层的涂覆和组装多维梯级三效催化器。

将第一涂层浆料涂覆在位于出气端开始的蜂窝载体101和蜂窝载体102上,第二涂层浆料涂覆在位于从出气端开始的蜂窝载体103上,涂覆方式和重量控制方法参见实施例1,热风烘干后在650℃下焙烧2.5小时。将3个焙烧完成的蜂窝载体组装在催化器壳体内,构成多维梯级结构三效催化器系统。

对比例1

对比例1使用的蜂窝载体数量和结构同实施例1,且蜂窝载体103的贵金属含量、涂层含量与实施例1相同。不同的是其贵金属和涂层厚度梯度比均为1,蜂窝载体孔目数均为200目,梯度为0目。

对比例2

对比例2使用的蜂窝载体数量和结构同实施例2,且蜂窝载体105的贵金属含量、涂层含量与实施例2相同。不同的是其贵金属和涂层厚度梯度比均为1,蜂窝载体孔目数均为300目,梯度为0目。

对比例3

对比例3使用的蜂窝载体数量和结构同实施例3,且蜂窝载体103的贵金属含量、涂层含量与实施例3相同。不同的是其贵金属和涂层厚度梯度比均为1,蜂窝载体孔目数均为600目,梯度为0目。

对比例4

对比例4使用的蜂窝载体数量和结构图同实施例2,且蜂窝载体的孔目数变化同实施例2相同。不同的是其贵金属和涂层厚度梯度比均为1。

对比例5

对比例4使用的蜂窝载体数量和结构图同实施例2,且贵金属的梯度变化和蜂窝载体的孔目数变化同实施例2相同。不同的是其涂层厚度梯度比均为1。

试验例一

实施例1和对比例1的碳氢(HC)排放性能对比试验:

整车工况排放性能对比试验是基于一款125cc踏板摩托车,在模拟道路测试系统上进行,三效催化剂被焊接在摩托车的消声器筒体中,其在排气管中距离机动车发动机的排气口等于400mm,按欧五标准规定的世界摩托车测试WMTC 1工况曲线进行工况法测试,总驾驶时间1200s。摩托车按WMTC1工况曲线在不同时间和速度运行中排放的尾气被测试系统收集到2个气袋中,工况运行结束后使用无色散红外线方法(NDIR)检测,化学发光法(CLD)检测和氢火焰离子法(FID)分别检测CO、NO

如图3所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的减少了碳氢化合物的排放(实施例1)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时,没有获得碳氢化合物的减少效果(对比例1)。因此,从实施例1和对比例1的试验结果清晰的表面,实施例1的多维梯级的三效催化器具有更佳的性能。

试验例二

实施例2和对比例2的一氧化碳(CO)、碳氢(THC和NMHC)和氮氧(NOx)污染物排放性能对比试验:

整车工况排放性能对比试验是基于一款400cc骑士摩托车,在模拟道路测试系统上进行,三效催化剂被焊接在摩托车的消声器筒体中,按欧五标准规定的世界摩托车测试WMTC 3-2工况曲线进行工况法测试,总驾驶时间1800s。摩托车按WMTC3-2工况曲线在不同时间和速度运行中排放的尾气被测试系统收集到3个气袋中,工况运行结束后使用无色散红外线方法(NDIR)检测,化学发光法(CLD)检测和氢火焰离子法(FID)分别检测CO、NOx和THC的浓度。结果显示在图4中。

如图4所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的减少了整车一氧化碳、碳氢化合物和氮氧化合物的排放(实施例2)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时(对比例2),没有获得整车一氧化碳、碳氢化合物和氮氧化合物的排放减少的效果。进一步的,对比例2的贵金属含量更高,成本更高。因此,从实施例2和对比例2的试验结果清晰的表面,实施例2的多维梯级的三效催化器在成本更低的条件下实现更佳的性能。

试验例三

实施例3和对比例3的碳氢(HC)排放性能对比试验:

整车工况排放性能对比试验是基于一款700cc骑士摩托车,在模拟道路测试系统上进行,三效催化剂被焊接在摩托车的消声器筒体中,按欧五标准规定的世界摩托车测试WMTC 3-2工况曲线进行排放测试,总驾驶时间1800s。摩托车按WMTC3-2工况曲线在不同时间和速度运行中排放的尾气被测试系统收集到3个气袋中,工况运行结束后使用无色散红外线方法(NDIR)检测,化学发光法(CLD)检测和氢火焰离子法(FID)分别检测CO、NO

如图5所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的减少了整车一氧化碳、碳氢化合物和氮氧化合物的排放(实施例3)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时(对比例3),没有获得整车碳氢化合物排放减少的效果。因此,从实施例3和对比例3的试验结果清晰的表明,实施例3的多维梯级的三效催化器表现出更佳的性能。

试验例四

实施例3和对比例3的三效催化器背压对比:

三效催化器的排气背压对整车的最高功率、最高车速和燃油经济性等有着重要的影响。在常温下,可以采用罗茨鼓风机产生一定流量的空气模拟机动车排气,流经三效催化器,分别测定不同流量条件下三效催化器的排气压力,计算出三效催化器与大气压力的相对差值,测定三效催化器的气流阻力。实施例3和对比例3的排气背压。结果显示在图6中。

如图6所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的降低了爬起背压(实施例3)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时(对比例3),没有降低排气背压的效果。因此,从实施例3和对比例3的试验结果清晰的表明,实施例3的多维梯级的三效催化器表现出更低的排气背压效果。

试验例五

实施例4和实施例5的碳氢(HC)排放性能对比试验:

整车工况排放性能对比试验是基于一款125cc踏板摩托车,在模拟道路测试系统上进行,三效催化剂被焊接在摩托车的消声器筒体中,其在排气管中距离机动车发动机的排气口等于400mm,按欧五标准规定的世界摩托车测试WMTC 1工况曲线进行工况法测试,总驾驶时间1200s。摩托车按WMTC1工况曲线在不同时间和速度运行中排放的尾气被测试系统收集到2个气袋中,工况运行结束后使用无色散红外线方法(NDIR)检测,化学发光法(CLD)检测和氢火焰离子法(FID)分别检测CO、NO

如图7所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的减少了碳氢化合物的排放(实施例1)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时,没有获得碳氢化合物的减少效果(实施例5)。因此,从实施例4和实施例5的试验结果清晰的表面,实施例4的多维梯级的三效催化器具有更佳的性能。

试验例六

整车工况排放性能对比试验是基于一款400cc骑士摩托车,在模拟道路测试系统上进行,三效催化剂被焊接在摩托车的消声器筒体中,按欧五标准规定的世界摩托车测试WMTC 3-2工况曲线进行工况法测试,总驾驶时间1800s。摩托车按WMTC3-2工况曲线在不同时间和速度运行中排放的尾气被测试系统收集到3个气袋中,工况运行结束后使用无色散红外线方法(NDIR)检测,化学发光法(CLD)检测和氢火焰离子法(FID)分别检测CO、NOx和THC的浓度。结果显示在图8中。

如图8所示,当三效催化器单元的贵金属、涂层厚度和载体目数梯度在本公开所要求保护的范围内时,有效的减少了碳氢化合物的排放(实施例2)。另一方面,三效催化器的贵金属、涂层厚度和载体目数梯度没有在本公开所要求保护的范围内时,没有获得碳氢化合物的减少效果(对比例4、对比例5)。因此,从对比例4和对比例5的试验结果清晰的表面,实施例2的多维梯级的三效催化器具有更佳的性能。

综上所述,本发明实施方式的三效催化器能够实现贵金属、涂层材料和蜂窝载体材料的最优化利用,综合成本更低;同等条件下高效的提升三效催化器的转化效率,特别是冷启动的效率,能够更好的满足排放法规要求;同时还具有更低的排气背压,以实现更好的燃油经济性以及更好的平衡排放效果。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。