半导体装置的制造方法

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及半导体装置的制造方法。

背景技术

为了实现半导体装置的高集成化和小型化,使用了重复层叠树脂膜和金属配线的多层配线构造。但是,由于树脂膜而导致寄生电容增加,半导体器件的电气特性变差。特别是,在具有Y型或T型的栅极电极的半导体装置的情况下,树脂填充到栅极电极的檐之下而导致寄生电容增加,高频特性的增益变差。相对于此,提出了如下方法,即,通过将覆盖半导体器件的树脂膜图案化而除去栅极电极周围的树脂膜,将树脂薄膜粘贴于树脂膜的上表面,从而在栅极电极周围形成中空构造(例如,参照专利文献1)。通过形成中空构造,从而与填充有树脂膜的情况相比,特性格外地提高。

专利文献1:日本特开2016-39319号公报

发明内容

当前,在将树脂膜图案化时也除去了切割线之上的树脂膜。因此,树脂薄膜与树脂膜的接触面积变小,所以密合力变弱。另外,树脂薄膜被支撑薄膜支撑,在将树脂薄膜粘贴于树脂膜后需要从树脂薄膜剥离支撑薄膜。但是,由于树脂薄膜与支撑薄膜的密合力比树脂薄膜与树脂膜的密合力强,因此在从树脂薄膜剥离支撑薄膜时有时产生树脂薄膜的翘起或脱落。另外,还存在粘贴的树脂薄膜埋入至中空部的情况。其结果,存在产品的成品率降低这样的问题。

本发明就是为了解决上述那样的课题而提出的,其目的在于得到能够使产品的成品率提高的半导体装置的制造方法。

本发明涉及的半导体装置的制造方法的特征在于,具有如下工序:在半导体基板的主面形成具有第1及第2电极的半导体器件;在所述半导体基板的所述主面之上形成覆盖所述半导体基板的切割线及所述半导体器件的树脂膜,以不除去所述切割线之上的所述树脂膜的方式除去所述第1电极周围的所述树脂膜、除去所述第2电极之上的所述树脂膜而形成第1接触孔;将与所述第1及第2电极分离并且覆盖所述第1及第2电极上方的感光性树脂薄膜粘贴于所述树脂膜的上表面而在所述第1电极周围形成中空构造;对所述感光性树脂薄膜进行曝光及显影,同时形成与所述第1接触孔连接的第2接触孔和所述切割线上方的第1开口;形成经由所述第1及第2接触孔连接于所述第2电极的配线;以及在形成了所述第1开口后沿所述切割线对所述半导体基板进行切割。

发明的效果

在本发明中,在将树脂膜图案化时没有除去切割线之上的树脂膜。因此,树脂薄膜与树脂膜的接触面积增加,所以密合力提高,能够防止树脂薄膜的翘起及脱落。另外,由于树脂薄膜被树脂膜牢固地支撑,因此还能够防止埋入。其结果,能够使产品的成品率提高。

附图说明

图1是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图2是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图3是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图4是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图5是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图6是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图7是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图8是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图9是表示实施方式1涉及的半导体装置的制造方法的剖视图。

图10是表示对比例涉及的半导体装置的制造方法的剖视图。

图11是表示对比例涉及的半导体装置的制造方法的剖视图。

图12是表示对比例涉及的半导体装置的制造方法的剖视图。

图13是表示实施方式2涉及的半导体装置的制造方法的剖视图。

图14是表示实施方式2涉及的半导体装置的制造方法的剖视图。

图15是表示实施方式3涉及的半导体装置的制造方法的剖视图。

图16是表示实施方式3涉及的半导体装置的制造方法的剖视图。

图17是表示实施方式3涉及的半导体装置的制造方法的剖视图。

图18是表示实施方式3涉及的半导体装置的制造方法的剖视图。

具体实施方式

参照附图对实施方式涉及的半导体装置的制造方法进行说明。对相同或对应的结构要素标注相同标号,有时省略重复说明。

实施方式1.

图1至图9是表示实施方式1涉及的半导体装置的制造方法的剖视图。首先,如图1所示,在半导体基板1的主面形成半导体器件5,该半导体器件5具有栅极电极2、源极电极3及漏极电极4。通过耐湿性高的绝缘膜6覆盖半导体器件5。在源极电极3、漏极电极4及切割线7之上的绝缘膜6开设开口。接下来,在半导体基板1的主面之上通过旋涂机对感光性树脂膜8进行涂敷,该感光性树脂膜8覆盖半导体器件5及半导体基板1的切割线7。通过曝光及显影对感光性树脂膜8进行图案化,以不除去切割线7之上的感光性树脂膜8的方式,除去栅极电极2周围的感光性树脂膜8,除去源极电极3及漏极电极4之上的感光性树脂膜8而形成第1接触孔9。之后,进行热固化处理而使感光性树脂膜8固化。

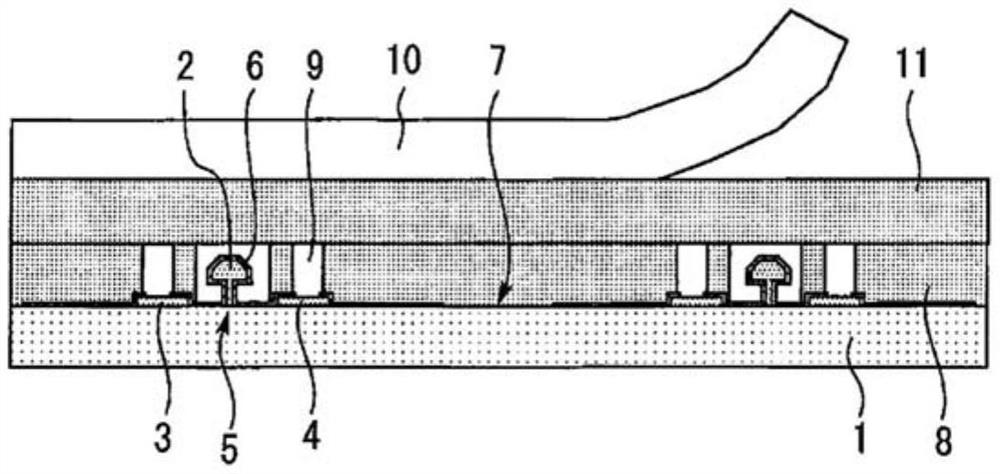

接下来,如图2所示,使用层压法或STP法,将被支撑薄膜10支撑的感光性树脂薄膜11粘贴于感光性树脂膜8的上表面。感光性树脂薄膜11与栅极电极2、源极电极3及漏极电极4分离并且将栅极电极2、源极电极3及漏极电极4上方覆盖。接下来,如图3所示,从感光性树脂薄膜11剥离支撑薄膜10。由此,如图4所示,在栅极电极2周围形成中空构造12。

接下来,如图5所示,通过曝光及显影将感光性树脂薄膜11图案化,同时形成与第1接触孔9连接的第2接触孔13和切割线7上方的第1开口14。之后,进行热固化处理而使感光性树脂薄膜11固化。

接下来,如图6所示,在整面依次形成绝缘膜15及抗蚀层16,在切割线7上方在抗蚀层16开设开口。接下来,进行将抗蚀层16用作掩模的干蚀刻。由此,如图7所示,除去切割线7之上的绝缘膜15及感光性树脂膜8而形成第2开口17。通过预先除去切割线7上方的感光性树脂薄膜11,从而通过干蚀刻除去的膜的膜厚度变薄,因此干蚀刻变得容易。之后,将用作掩模的绝缘膜15及抗蚀层16除去。

接下来,如图8所示,通过镀敷或蒸镀法形成经由第1及第2接触孔9、13连接于源极电极3及漏极电极4的配线18。接下来,使用切割刀片19沿切割线7对半导体基板1进行切割。其结果,如图9所示,将各个芯片分离。

接着,与对比例进行对比而说明本实施方式的效果。图10至图12是表示对比例涉及的半导体装置的制造方法的剖视图。在对比例中,如图10所示,在将感光性树脂膜8图案化时除去切割线7之上的感光性树脂膜8。接下来,如图11所示将感光性树脂薄膜11粘贴于感光性树脂膜8的上表面。接下来,如图12所示对感光性树脂薄膜11进行曝光及显影。

在对比例中,通过除去切割线7之上的感光性树脂膜8,从而感光性树脂薄膜11与感光性树脂膜8的接触面积变小,因此密合力变弱。因此,在从感光性树脂薄膜11剥离支撑薄膜10时有时产生感光性树脂薄膜11的翘起或脱落。另外,还存在粘贴的感光性树脂薄膜11埋入至中空部的情况。其结果,存在产品的成品率降低这样的问题。

相对于此,在本实施方式中,在将感光性树脂膜8图案化时没有除去切割线7之上的感光性树脂膜8。因此,感光性树脂薄膜11与感光性树脂膜8的接触面积增加,所以密合力提高,能够防止感光性树脂薄膜11的翘起及脱落。另外,由于感光性树脂薄膜11被感光性树脂膜8牢固地支撑,因此还能够防止埋入。其结果,能够使产品的成品率提高。

另外,在将被支撑薄膜10支撑的感光性树脂薄膜11粘贴于感光性树脂膜8的上表面后从感光性树脂薄膜11剥离支撑薄膜10的情况下,容易产生感光性树脂薄膜11的翘起及脱落。在这样的情况下,如本实施方式那样使感光性树脂薄膜11与感光性树脂膜8的密合力提高是特别有效的。

另外,栅极电极2是包含檐的Y型或T型栅极电极,在栅极电极2的檐之下也形成了中空构造12。由此,寄生电容减小,高频特性的增益提高。

另外,在形成了第1开口14后、切割半导体基板1前,将切割线7之上的感光性树脂膜8除去而形成第2开口17。由此,切割变得容易。

另外,感光性树脂薄膜11的第1开口14的端部与感光性树脂膜8的第2开口17的端部相比位于半导体器件5侧。由此,在切割线时能够防止切割刀片与感光性树脂薄膜11的第1开口14的端部接触。因此,半导体装置的成品率提高。

实施方式2.

图13及图14是表示实施方式2涉及的半导体装置的制造方法的剖视图。至图5的工序为止与实施方式1相同。在本实施方式中没有通过干蚀刻对切割线7之上的感光性树脂膜8进行加工,而是如图13所示,形成经由第1及第2接触孔9、13连接于源极电极3及漏极电极4的配线18。接下来,如图14所示,将切割线7之上的感光性树脂膜8与半导体基板1一起进行切割。由此,与实施方式1相比能够削减工艺数量。其它结构及效果与实施方式1相同。

实施方式3.

图15至图18是表示实施方式3涉及的半导体装置的制造方法的剖视图。本实施方式是将实施方式1及2的感光树脂薄膜11替换为非感光性树脂薄膜19。至图5的工序为止与实施方式1相同。接下来,如图15所示,使用层压法或STP法,将被支撑薄膜10支撑的非感光性树脂薄膜19粘贴于感光性树脂膜8的上表面。非感光性树脂薄膜19与栅极电极2、源极电极3及漏极电极4分离并且将栅极电极2、源极电极3及漏极电极4上方覆盖。接下来,如果从非感光性树脂薄膜19剥离支撑薄膜10,则如图16所示,在栅极电极2周围形成中空构造12。接下来,如图17所示,在整面依次形成绝缘膜15及抗蚀层16,通过光刻等将抗蚀层16图案化。通过进行将该抗蚀层16用作掩模的干蚀刻,从而如图18所示,开设第2接触孔13及第1开口14。之后,进行实施方式1或实施方式2的任意者的工序而制作元件构造。其它结构及效果与实施方式1相同。

标号的说明

1半导体基板,2栅极电极(第1电极),3源极电极(第2电极),4漏极电极(第2电极),5半导体器件,7切割线,8感光性树脂膜(树脂膜),9第1接触孔,11感光性树脂薄膜(树脂薄膜),12中空构造,13第2接触孔,14第1开口,17第2开口,18配线

- 半导体光发射装置的制造方法、半导体光发射装置、半导体装置的制造方法、半导体装置、一种装置的制造方法、以及一种装置

- 半导体装置的制造方法、显示装置的制造方法、半导体装置、半导体元件的制造方法以及半导体元件