喷头单元及具有该喷头单元的基板处理系统

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及一种喷头单元及具有该喷头单元的基板处理系统。更具体地,本发明涉及具有加热器的喷头单元及具有该喷头单元的基板处理系统。

背景技术

半导体器件可以通过在基板上形成预定图案来制造。当在基板上形成预定图案时,可以在用于半导体制造工艺的设备内部连续地执行诸如沉积工艺(depositingprocess)、蚀刻工艺(lithography process)和蚀刻工艺(etching process)的多个工艺。

发明内容

解决的技术问题

用于制造半导体器件的干蚀刻工艺(dry etching process)可以在工艺腔室(process chamber)中进行。在这种工艺腔室内,使用喷头(shower head)来提供用于蚀刻基板(例如,晶片(wafer))的工艺气体。

喷头具有用于加热工艺气体的加热器(heater)。然而,由于传统的喷头使用线形发热体作为加热器,因此可能难以控制中央区域(center zone)和边缘区域(edge zone)之间的温度。

本发明要解决的技术问题在于提供一种能够利用面状发热体按区域进行温度调节的喷头单元。

此外,本发明要解决的技术问题在于提供一种具有喷头单元的基板处理系统,该喷头单元能够利用面状发热体按区域进行温度调节。

本发明的目的不限于以上所述,本领域的技术人员通过下面的描述可以清楚地理解未提及的其他目的。

问题的解决方法

为解决上述技术问题的、本发明的基板处理系统的一方面包括:壳体;喷头单元,设置在所述壳体的内部上侧,并且向所述壳体的内部引入用于蚀刻基板的工艺气体;以及静电卡盘,设置在所述壳体的内部下侧,并且用于放置所述基板,其中,所述喷头单元以面状发热体设置在多个区域中,并按区域控制温度。

所述喷头单元可以包括:喷头板,具有多个第一孔,并且通过所述第一孔向所述壳体的内部喷射所述工艺气体;下部板,设置在所述喷头板上,并且具有与所述第一孔连接并形成有台阶部的多个第二孔;上部板,设置在所述下部板上,并且用于将所述工艺气体分配到所述第二孔;以及加热部件,设置在所述喷头板上,并且以面状发热体分别设置在中央区域、中间区域及边缘区域中。

所述加热部件可以设置在所述下部板和所述上部板之间,或者设置在所述下部板的内部,或者设置在所述下部板和所述下部板之间。

所述加热部件可以包括:第一发热体,以所述面状发热体设置在所述中央区域中;第二发热体,以所述面状发热体设置在所述中间区域中;第三发热体,以所述面状发热体设置在所述边缘区域中;电力供给部,向所述第一发热体、所述第二发热体和所述第三发热体提供电信号从而使得所述第一发热体、所述第二发热体和所述第三发热体发热;温度测量部,用于测量所述第一发热体、所述第二发热体和所述第三发热体的温度;以及控制部,根据温度测量结果控制所述第一发热体、所述第二发热体和所述第三发热体的温度。

电力供给部和温度测量部中的至少一个可通过形成在上部板上的多个第三孔与第一发热体、第二发热体和第三发热体连接。

所述控制部可以通过比例积分微分(PID;Proportional Integral Derivative)控制来均匀地保持所述第一发热体、所述第二发热体和所述第三发热体的温度。

所述第一发热体、所述第二发热体和所述第三发热体中的至少两个发热体可以彼此电连接,或者所述第一发热体、所述第二发热体和所述第三发热体可以彼此电隔离。

所述第三发热体可具有在内周表面上设置有陶瓷管的多个第四孔。

所述面状发热体以具有耐热性的物质作为材料而制成,具有耐热性的所述物质可以包含陶瓷、氮化铝及氧化铝中的至少一种成分。

所述喷头单元根据气体排放孔的位置匹配加热区域,从而按区域控制温度。

所述温度测量部可以是热电偶(TC;Thermo Couple)传感器。

所述第二孔的宽度可以在朝向所述喷头板所在位置的方向上逐渐变窄。

所述上部板可以在其内部包括冷却部件。

为解决上述技术问题的、本发明的基板处理系统的另一方面包括:壳体;喷头单元,设置在所述壳体的内部上侧,并且用于向所述壳体的内部引入用于蚀刻基板的工艺气体;以及静电卡盘,设置在所述壳体的内部下侧,并且用于放置所述基板,其中,所述喷头单元以面状发热体设置在多个区域中并且按区域控制温度,其中所述喷头单元根据气体排放孔的位置匹配加热区域,并按区域控制温度,并且根据设置在每个区域中的面状发热体的温度测量结果来按区域控制温度。

为解决上述技术问题的、本发明的喷头单元的一方面包括:喷头板,具有多个第一孔,并且通过所述第一孔向外部喷射用于蚀刻基板的工艺气体;下部板,设置在所述喷头板上,并且具有与所述第一孔连接并形成有台阶部的多个第二孔;上部板,设置在所述下部板上,并且用于将所述工艺气体分配到所述第二孔中;以及加热部件,设置在所述喷头板上,并且以面状发热体设置在多个区域中,并按区域控制温度。

其他实施例的具体细节包含在详细的说明及附图中。

附图说明

图1是概略地示出根据本发明一实施例的具有喷头单元的基板处理系统的结构的剖视图。

图2是示出根据本发明一实施例的喷头单元的概略结构的截面立体图。

图3是放大示出图2所示的喷头单元的截面的剖视图。

图4是示出构成根据本发明一实施例的喷头单元的加热部件的设置位置的第一例示图。

图5是示出构成根据本发明一实施例的喷头单元的加热部件的设置位置的第二例示图。

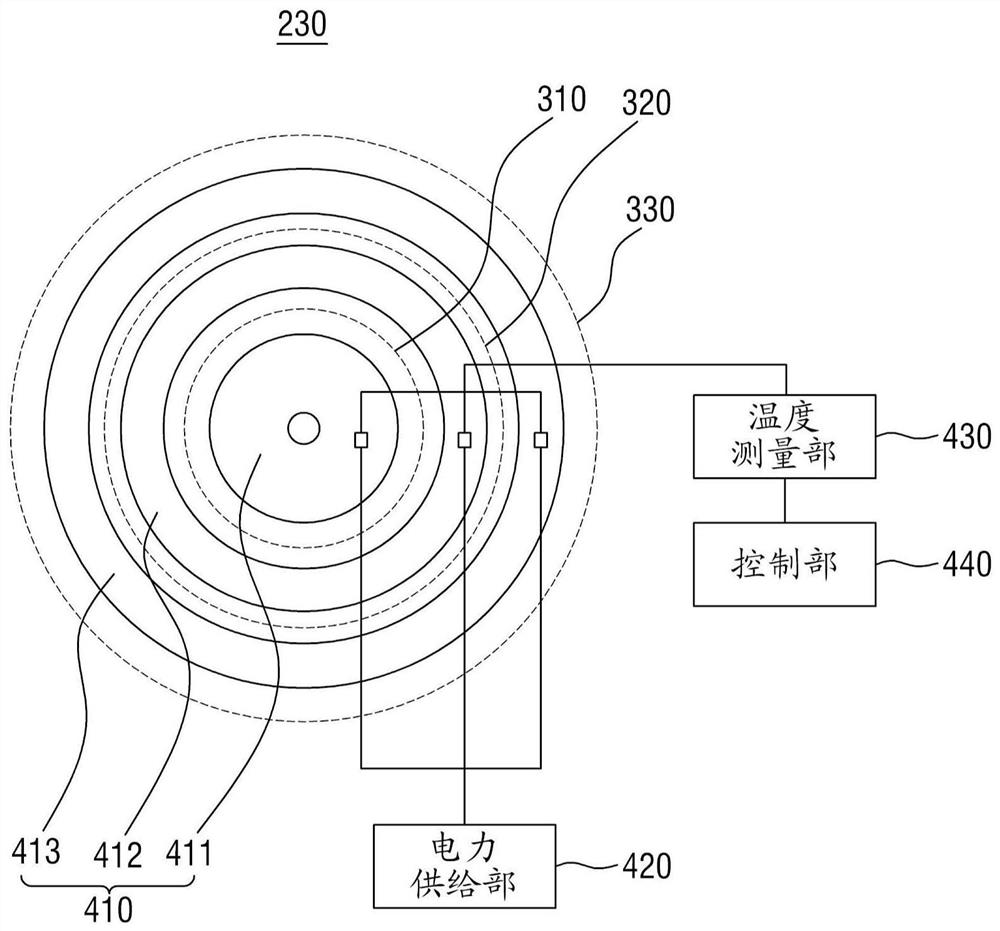

图6是示出构成根据本发明一实施例的喷头单元的加热部件的布置结构的平面图。

图7是示出构成根据本发明一实施例的喷头单元的加热部件的布置结构的剖面图。

图8是示出构成根据本发明一实施例的喷头单元的加热部件的各种形状的第一例示图。

图9是示出构成根据本发明一实施例的喷头单元的加热部件的多种形状的第二例示图。

图10是概略地示出根据本发明另一实施例的基板处理系统的结构的剖视图。

图11是概略地示出根据本发明又一实施例的基板处理系统的结构的截面图。

具体实施方式

在下文中,将参考附图详细描述本发明的优选实施方式。参考结合附图在下文详细叙述的实施方式,本发明的优点和特征以及实现优点和特征的方法将变得明确。然而,本发明并不受限于在下文中公布的实施方式,而是可以以各种不同的形式实现,并且本实施方式仅是为了使本发明的公开内容完整并向本发明所属技术领域的普通技术人员完整告知发明的范围而提供的,并且本发明仅由权利要求的范围限定。在整个说明书中,相同的参考标号指代相同的构成要素。

元件或层被称为在另一元件或层的“上方”或“上”时,其不仅包括在另一元件或另一层的正上方,还包括中间介入有另一层或另一元件的情况。相反,元件被称为“直接在上方”或“在正上方”时,其表示中间不存介入的另一元件或层。

可以使用“下方”、“下面”、“下部”、“上方”、“上部”等空间相对术语以便于描述如图中所示的一个元件或构成要素与其他元件或构成要素的相互关系。空间相对术语应当理解为除了图中所示的方向之外还包括元件在使用时或操作时的不同方向的术语。例如,在图中所示的元件翻转的情况下,被描述为在另一元件的“下方”或“下面”的元件可以定位成在另一元件的“上方”。因此,示例性术语“下方”可以包括下方和上方两种方向。元件也可以定向为另外的方向,且因此空间相对术语可以依据定向进行解释。

虽然使用了第一、第二等来叙述各种元件、构成要素和/或部分,但显然这些元件、构成要素和/或部分不受这些术语的限制。这些术语仅是用于将一个元件、构成要素或部分与其他元件、构成要素或部分区分开。因此,在本发明的技术思想内,下文中提到的第一元件、第一构成要素或第一部分显然也可以是第二元件、第二构成要素或第二部分。

本说明书中使用的术语是用于描述实施方式的,而不是旨在限制本发明。在本说明书中,除非句子中特别说明,否则单数形式还包括复数形式。说明书中使用的“包括(comprises)”和/或“包括(comprising)”表示包括所提到的构成要素、步骤、操作和/或元件,而不排除一个以上的其他构成要素、步骤、操作和/或元件的存在或添加。

除非另有定义,否则本说明书中使用的所有术语(包括技术术语和科学术语)可以被用作本发明所属技术领域的普通技术人员通常可以理解的含义。此外,除非明确特别地进行定义,否则在通常使用的字典中定义的术语不应以理想化或过度地进行解释。

在下文中,将参考附图详细描述本发明的实施方式,并且在参考附图进行描述时,与附图标号无关地,相同或对应的构成要素给予相同的参考标号,并省略对其的重复描述。

可以使用套管加热器(sheath heater)来加热通过喷头(shower head)供应到工艺腔室(process chamber)内部的工艺气体。然而,在套管加热器的情况下,对于中央区域和边缘区域之间的温度控制(temp control)可能存在困难,例如,越接近发热体温度越高,而越远离发热体则温度越低。

为了解决上述问题,本发明提供一种喷头单元及具有该喷头单元的基板处理系统,该喷头单元使用面状发热体作为用于加热工艺气体的加热器,以消除中央区域和边缘区域之间的温度不均衡。以下,将参照附图等详细描述本发明。

图1是概略地示出根据本发明一实施例的具有喷头单元的基板处理系统的结构的剖视图。

参照图1,基板处理系统100包括壳体110、支承单元120、等离子体生成单元130、喷头单元140、第一气体供给单元150、第二气体供给单元160、衬垫(liner或wall-liner)170和挡板单元(baffle unit)180。

基板处理系统100是使用干蚀刻工艺(dry etching process)来处理基板W的系统。例如,基板处理系统100可以使用等离子体工艺(plasma process)来处理基板W。

壳体110提供执行等离子体工艺的空间。壳体110可以在其下部具有排气孔111。

排气孔111可以连接到布置有泵112的排气管线113。上述排气孔111可通过排气管线113将在等离子体工艺期间产生的反应副产物和残留在壳体110中的气体到壳体排放110的外部。在这种情况下,壳体110的内部空间可以被降压到预定压力。

壳体110的侧壁上可形成有开口部114。开口部114可以充当供基板W进出壳体110的内部的通道。上述开口部114可配置成通过门组件115进行开闭。

门组件115可包括外部门115a和门驱动器115b。外部门115a设置在壳体110的外壁上。外部门115a可通过门驱动器115b沿竖直方向(即,第三方向30)移动。门驱动器115b可使用电机、液压缸、气压缸等来操作。

支承单元120设置于壳体110的内部下侧区域。上述支承单元120可利用静电力来支承基板W。然而,本发明不限于此。支承单元120可以以各种方式支承基板W,例如,机械夹持(mechanical clamping)、真空(vacuum)等。

在利用静电力支承基板W的情况下,支承单元120可以包括基座121和静电卡盘(Electro-Static Chuck)122。

静电卡盘(ESC)122利用静电力支承布置在其上部的基板W。静电卡盘122可由陶瓷材料制成,并且可与基座121结合以固定到基座121。

静电卡盘122可设置成能够利用驱动部件(未图示)在壳体110的内部沿竖直方向(即,第三方向30)移动。当静电卡盘122如上所述形成为能够沿竖直方向移动时,能够将基板W定位到等离子体分布更均匀的区域中。

环组件123围绕静电卡盘122的边缘。上述环组件123可设置成环形形状,并且配置为支承基板W的边缘区域。环组件123可包括聚焦环(focus ring)123a和绝缘环123b。

聚焦环123a形成在绝缘环123b的内侧,并设置成围绕静电卡盘122。聚焦环123a可以设置为硅材料,并且可以将等离子体集中到基板W上。

绝缘环123b形成在聚焦环123a的外侧,并且设置成围绕聚焦环123a。上述绝缘环123b可以设置为石英(quartz)材质。

此外,环组件123还可以包括与聚焦环123a的边缘紧密接触的边缘环(edgering)。边缘环可以形成为防止静电卡盘122的侧表面被等离子体损坏。

第一气体供给单元150供应气体以去除残留在环组件123的上部或静电卡盘122的边缘部分上的杂质。第一气体供给单元150可包括第一气体供给源151和第一气体供给管线152。

第一气体供给源151可供应氮气(N

第一气体供给管线152设置在静电卡盘122和环组件123之间。例如,第一气体供给管线152可以形成为连接在静电卡盘122和聚焦环123a之间。

此外,第一气体供给管线152可设置在聚焦环123a中,并且可以形成为被弯曲以连接静电卡盘122和聚焦环123a。

加热构件124和冷却构件125设置为当在壳体110中执行蚀刻工艺时保持基板W的工艺温度。为此,加热构件124可设置为加热线,且冷却构件125可设置为供冷媒流动的冷却线。

加热构件124和冷却构件125可布置在支承单元120中,以保持基板W的工艺温度。作为一示例,加热构件124可以设置在静电卡盘122的内部,且冷却构件125可以设置在基座121的内部。

等离子体生成单元130由残留在放电空间中的气体生成等离子体。在此,放电空间是指壳体110的内部空间中的位于支承单元120的上部的空间。

等离子体生成单元130可使用容性耦合等离子体(CCP;Capacitively CoupledPlasma)源在壳体110的放电空间中生成等离子体。在这种情况下,喷头单元140可以用作上部电极,且静电卡盘122可以用作下部电极。

然而,本发明不限于此。等离子体生成单元130也可以利用电感耦合等离子体(ICP:Inductively Coupled Plasma)源在壳体110内部的放电空间生成等离子体。在这种情况下,如图10和图11所示,等离子体生成单元130可以使用布置在壳体110的上部的天线(antenna)510作为上部电极,并且可以使用静电卡盘122作为下部电极。

将在以下参照图10和图11描述当等离子体生成单元130使用电感耦合等离子体(ICP)源时的基板处理系统500的结构。

等离子体生成单元130可包括上部电极、下部电极、上部电源131及下部电源133。

如上所述,当等离子体生成单元130使用容性耦合等离子体(CCP)源时,喷头单元140可以用作上部电极,并且静电卡盘122可以用作下部电极。

充当上部电极的喷头单元140可以设置成在壳体110的内部与充当下部电极的静电卡盘122上下相对。上述喷头单元140可以具有多个气体喷射孔(gas feeding hole)141,以向壳体110的内部喷射气体,并且可以设置成具有比静电卡盘122更大的直径。

喷头单元140可以在其内部具有面状发热体,以消除中央区域和边缘区域之间的温度不均衡。这将在后面参照附图详细描述。

此外,喷头单元140可以设置为硅材质或金属材质。

上部电源131向上部电极,即喷头单元140施加电力。上述上部电源131可以设置成控制等离子体的特性。例如,上部电源131可设置成例如调节离子轰击能量(ionbombardment energy)。

虽然在图1中示出了单个上部电源131,但是在本实施例中可以设置多个上部电源131。当设置多个上部电源131时,基板处理系统100还可以包括与多个上部电源电连接的第一匹配电路(未图示)。

第一匹配电路可以将从各个上部电源输入的不同大小的频率的电力进行匹配,并施加到喷头单元140。

此外,在连接上部电源131和喷头单元140的第一传输线132上可以设置有用于进行阻抗匹配的第一阻抗匹配电路(未示出)。

第一阻抗匹配电路充当无损无源电路,从而可以使电能从上部电源131有效地(即,最大限度地)传递到喷头单元140。

下部电源133向下部电极,即静电卡盘122施加电力。上述下部电源133充当生成等离子体的等离子体源,或者与上部电源131一起起到控制等离子体特性的作用。

虽然在图1中示出了单个下部电源133,但是与上部电源131类似,在本实施例中可设置多个下部电源133。在设置有多个下部电源133的情况下,还可以包括与多个下部电源电连接的第二匹配电路(未图示)。

第二匹配电路可以将从各个下部电源输入的不同大小的频率的电力进行匹配,并施加到静电卡盘122。

此外,在连接下部电源133和静电卡盘122的第二传输线134上可以设置有用于进行阻抗匹配的第二阻抗匹配电路(未示出)。

与第一阻抗匹配电路相似,第二阻抗匹配电路充当无损无源电路,使得电能可以从下部电源133有效地(即,最大限度地)传递到静电卡盘122。

第二气体供给单元160通过喷头单元140向壳体110的内部供应工艺气体。第二气体供给单元160可以包括第二气体供给源161和第二气体供给管线162。

第二气体供给源161供应用于处理基板W的蚀刻气体(etchinggas)作为工艺气体。第二气体供给源161可以供应含氟(fluorine)气体(例如,SF6、CF4等)作为蚀刻气体。

第二气体供给源161可设置为单个,并将蚀刻气体供应到喷头单元140。然而,本发明不限于此。第二气体供给源161可设置为多个,并将工艺气体供应到喷头单元140。

第二气体供给管线162连接第二气体供给源161和喷头单元140。第二气体供给管线162将通过第二气体供给源161供给的工艺气体传送到喷头单元140,以使蚀刻气体流入壳体110的内部。

此外,在喷头单元140划分为中央区域、中间区域、边缘区域等的情况下,第二气体供给单元160还可以包括气体分配器(未图示)和气体分配管线(未图示),以向喷头单元140的各区域供应工艺气体。

气体分配器将由第二气体供给源161供应的工艺气体分配到喷头单元140的各区域。上述气体分配器可以通过第二气体供给管线162连接至第二气体供给源161。

气体分配管线连接气体分配器和喷头单元140的各区域。气体分配管线可以将通过气体分配器分配的工艺气体传送到喷头单元140的各区域。

第二气体供给单元160还可以包括用于供应沉积气体(depositiongas)的第二气体供给源(未示出)。

第二气体供给源向喷头单元140供应沉积气体以能够保护基板W图案的侧面从而进行各向异性蚀刻。第二气体供给源可以供应诸如C4F8、C2F4等的气体作为沉积气体。

衬垫170用于保护壳体110的内表面免受在工艺气体被激发的过程中产生的电弧放电以及在基板处理过程中产生的杂质的影响。上述衬垫170可以在壳体110中设置为上部和下部敞开的圆筒形状。

衬垫170可设置为与壳体110的内壁相邻。上述衬垫170可包括设置在其上部的支承环171。支承环171从衬垫170的上部向外侧方向(即,第一方向10)突出形成,并放置在壳体110的上端以支承衬垫170。

挡板单元180起到排出等离子体的工艺副产物、未反应气体等的作用。上述挡板单元180可以设置在壳体110的内壁和支承单元120之间。

挡板单元180可设置为环形形状,并且可包括沿竖直方向(即,第三方向30)贯通的多个通孔。挡板单元180可以根据通孔的数量和形状来控制工艺气体的流动。

下面,描述利用面状发热体消除由热传导引起的温度不均衡的喷头单元140。

图2是示出根据本发明一实施例的喷头单元的概略结构的截面立体图,且图3是放大示出图2所示的喷头单元的截面的剖视图。

根据图2和图3,喷头单元140可以包括喷头板210、下部板220、加热部件230和上部板240。

喷头板210将用于处理基板W的工艺气体直接喷射到壳体110的内部空间。为此,喷头板210的底面可以形成为暴露于壳体110的内部空间。

喷头板210可以形成为圆盘形状。上述喷头板210可以具有沿竖直方向(即,第三方向30)形成的多个气体排放孔211。

喷头板210可以划分为中央区域310、中间区域320、边缘区域330等。在这种情况下,多个气体排放孔211可以在每个区域310、320和330中以相同数量设置,但也可以设置不同数量。

下部板220层叠在喷头板210的上部。上述下部板220可以与喷头板210相同地形成为圆盘形状。

下部板220可包括主体221和突起222。

主体221可以包括沿竖直方向(即,沿第三方向30)形成的多个下部孔223。主体221的边缘区域的上端和下端可以分别高于主体221的中央区域的上端和下端。

下部孔223可以与喷头板210的气体排放孔211彼此连通。为此,下部孔223可以以与气体排放孔211一一对应的数量设置。同时,下部孔223可以形成为具有宽度向下变窄的形状,并且可以形成有台阶部。

突起222从主体221向上延伸而形成。上述突起222可形成在主体221的边缘区域中,以用于下部板220和上部板240之间的紧固。

加热部件230用于加热工艺气体。加热部件230可设置成堆叠在下部板220的上部。

然而,本发明不限于此。如图4所示,加热部件230可以插入设置到下部板220的内部,也可以如图5所示,插入设置到喷头板210和下部板220之间。图4是示出构成根据本发明一实施例的喷头单元的加热部件的设置位置的第一例示图,且图5是示出构成根据本发明一实施例的喷头单元的加热部件的设置位置的第二例示图。

加热部件230可以在中央区域310、中间区域320和边缘区域330等每个区域310、320和330中包括连接到电源的薄膜型发热体,由此加热部件230可设置为能够根据区域进行温度控制的面状发热体。

图6是示出构成根据本发明一实施例的喷头单元的加热部件的布置结构的平面图,且图7是示出构成根据本发明一实施例的喷头单元的加热部件的布置结构的剖面图。

参照图6和图7,加热部件230可包括发热体410、电力供给部420、温度测量部430和控制部440。

发热体410设置在中央区域310、中间区域320、边缘区域330等每个区域310、320和330中,以分别使每个区域310、320和330发热。在这种情况下,发热体410可以包括第一发热体411、第二发热体412、第三发热体413等。

发热体410可以由薄膜形成。上述发热体410可以以环形(ringtype)在每个区域310、320和330中设置有至少一个。上述发热体410可以由陶瓷(ceramic)材料制成。

发热体410可以以耐热性优异的物质为材料制成。发热体410例如可以由氮化铝(Aluminum Nitride;AlN)、氧化铝(Aluminium Oxide;Al

电力供给部420电连接到发热体410,以将电信号(脉冲)提供至发热体410。发热体410可以使用从电力供给部420供应的电信号使每个区域310、320和330发热。在本实施例中,通过这种方式,可以获得使因使用脉冲加热器(pulse heater)而产生的RF影响最小化的效果。

此外,电力供给部420可通过形成于上部板240的多个上部孔242电连接到发热体410。

温度测量部430测量每个区域310、320和330的温度。温度测量部430可实现为温度传感器,例如,热电偶传感器(TC;ThermoCouple)。

与电力供给部420类似地,温度测量部430可通过形成于上部板240的多个上部孔242电连接到发热体410。

控制部440根据温度测量部430所测量的每个区域310、320和330的温度进行控制,以使得每个区域310、320和330保持均匀的温度。控制部440可通过使用比例积分微分(PID;Proportional Integral Derivative)控制来进行控制,以使得每个区域310、320和330能够保持均匀的温度。

如图6和图7所示,设置在每个区域310、320和330中的发热体410可以形成为彼此不连接的形态。在这种情况下,每个发热体410可以通过单独的信号线连接到电力供给部420。

然而,本发明不限于此。如图8所示,设置在每个区域310、320和330中的发热体410可以形成为彼此连接的形态,并实现为环形多脉冲加热器(ring multi-pulse heater)。在这种情况下,各发热体410可以通过单个信号线连接到电力供给部420。图8是示出构成根据本发明一实施例的喷头单元的加热部件的各种形状的第一例示图。

此外,如图9所示,设置在边缘区域330中的第三发热体413可以具有气孔(gashole)414。此时,在气孔414的内周面设置有陶瓷管(ceramic tube),从而可以防止与气孔414的化学反应(chemical reaction)。图9是示出构成根据本发明一实施例的喷头单元的加热部件的多种形状的第二例示图。

以上,参照图6至图9对构成喷头单元140的加热部件230进行了描述。在本实施例中提出的加热部件230设置于喷头单元140内时,其充当基于直接接触加热(directcontact heating)的多重加热板(multi-heating plate),从而能够消除中央区域310与边缘区域330之间因热传导而引起的温度不均衡。即,与现有技术中向边缘区域330提供高温热量并通过热传导将热能从边缘区域330传递到中央区域310的情况相比,可以在中央区域310、中间区域320和边缘区域330中实现均匀的温度控制(temp control)。

此外,加热部件230可根据气体排放孔211的位置(如中央区域310、中间区域320和边缘区域330等)来匹配加热区域,从而确保针对工艺的控制旋钮(control knob)。由此,加热部件230可以获得能够按气流区(gas flow zone)进行温度控制的效果。

再次参照图2和图3进行描述。

上部板240层叠设置在加热部件230上。上部板240可以起到将流到外部的工艺气体分配并供应到下部板220的各个下部孔223的功能。此外,上部板240的边缘区域的下端可高于其中央区域的下端,以与下部板220结合。

上部板240可包括形成在上部板240内部的上部孔242和冷却部件241。

上部孔242可以通过形成于加热部件230的气孔414与下部板220的下部孔223、喷头板210的气体排放孔211等连通。

冷却部件241可以在上部板240的内部设置成供冷却液或冷却流体在其中流动的通道,即,冷却通道。上述冷却部件241可以防止喷头板210被加热到临界温度以上。

接下来,将描述当等离子体生成单元130使用电感耦合等离子体(ICP)源时的基板处理系统500的结构。

图10是概略地示出根据本发明另一实施例的基板处理系统的结构的剖视图。以下,将参照图10进行描述。

参照图10,基板处理系统500可包括壳体110、支承单元120、等离子体生成单元130、喷头单元140、第一气体供给单元150、第二气体供给单元160、衬垫170和挡板单元180。

壳体110、支承单元120、喷头单元140、第一气体供给单元150、第二气体供给单元160、衬垫170、挡板单元180等已参照图1进行了描述,因此省略其详细说明。

此外,对于喷头单元140,参照图2至图9描述的部分也可以同样地适用于图10的基板处理系统500。

因此,对比图10的基板处理系统500与图1的基板处理系统100,只对不同的部分进行说明。

当等离子体生成单元130使用电感耦合等离子体(ICP)源时,天线510可以用作上部电极,且静电卡盘122可以用作下部电极。此时,上部电源131可以向天线510施加电力。

天线510起到上部电极的作用,并且可以设置在壳体110的上部。

天线510布置有形成闭环的线圈。上述天线510起到如下作用,即,基于从上部电源131供应的电力在壳体110的内部生成磁场和电场,并将通过喷头单元140流入壳体110内部的气体激发为等离子体。

天线510可以布置有平面螺旋状的线圈。然而,本发明不限于此。本领域技术人员可以对线圈的结构或尺寸进行各种修改。

此外,天线510也可以与壳体110分开设置在壳体110的外侧。例如,如图11所示,天线510可以布置在壳体110的上部。图11是概略地示出根据本发明又一实施例的基板处理系统的结构的截面图。

以上参考附图对本发明的实施方式进行了描述,但本发明所属技术领域的普通技术人员将可以理解,本发明在不变更其技术思想或必要特征的情况下,可以以其他具体的形式进行实施。因此,应理解在上文中记载的实施方式在所有方面都是示例性的,而不是限制性的。

附图标记的说明

100:基板处理系统 110:壳体

120:支承单元 121:基座

122:静电卡盘 123:环组件

123a:聚焦环 123b:绝缘环

124:加热构件 125:冷却构件

130:等离子体生成单元 131:上部电源

133:下部电源 140:喷头单元

150:第一气体供给单元 160:第二气体供给单元

170:衬垫 180:挡板单元

210:下部板 220:下部板

230:加热部件 240:上部板

310:中央区域 320:中间区域

330:边缘区域 410:发热体

420:电力供给部 430:温度测量部

440:控制部 510:天线

- 喷头单元及具有该喷头单元的基板处理系统

- 写入喷头单元的组装装置及写入喷头单元的组装方法