一种液体火箭发动机泵螺旋轮对轴承冷却结构

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及一种液体火箭发动机泵螺旋轮对轴承冷却结构,属于液体火箭发动机涡轮泵冷却技术领域。

背景技术

液体火箭发动机涡轮泵转速高、压力高,支撑涡轮泵转子的轴承高速旋转摩擦会导致温度上升,发动机从起动到关机过程中,涡轮泵会产生较大的轴向力和径向力,均由轴承承受,为了平衡轴承在工作过程中产生大量的摩擦生热,必须对轴承进行持续冷却。

液体火箭发动机涡轮泵轴承位于泵腔内,一般都采用自身推进剂进行冷却,通常采用的方式为:除过推进剂主流路外,专门设置辅助流路,从泵腔内压力较高的区域引出一股高压介质,冷却完轴承后回到泵主路,此种冷却方式不仅损失了高压介质能量,降低泵的效率。另外更重要的是,泵内辅助流路通常非常复杂,一般内部引流会导致产品加工困难,大部分情况下均采用了在泵壳体外部增设相应的管路,其缺点是结构复杂,增加发动机重量。

发明内容

本发明解决的技术问题为:克服上述现有技术的不足,提供一种液体火箭发动机泵螺旋轮对轴承冷却结构,保证轴承冷却流量的同时,简化发动机涡轮泵轴承冷却结构,并提高泵效率。

本发明解决的技术方案为:一种液体火箭发动机泵螺旋轮对轴承冷却结构,包括:诱导轮(1)、螺旋轮(2)、轴承(3)、密封件(4)、轴端压紧螺母(5)、进口壳体(6)和轴(7);

进口壳体(6),包括:入口段(67)和环形段(68);

环形段(68),包括:出口段、过渡段和轴承冷却段;

入口段(67)内腔和环形段的过渡段内腔以及出口段内腔共同作为主流腔;

出口段内腔为圆柱形,轴承冷却段内腔为轴承冷却腔,轴承冷却腔为多个直径不同的圆柱形按直径从小到大依次排列形成的多级结构,最小的圆柱一侧为轴承冷却腔的小端,最大的圆柱一侧为轴承冷却腔的大端,;

所述螺旋轮(2)包括套筒(21)和螺旋齿(22),所述螺旋齿(22)沿周向环绕于套筒(21)外表面;

诱导轮(1)置于进口壳体(6)的环形段(68)的出口段内腔内;

所述螺旋轮(2)、轴承(3)和密封件(4)依次排列置于进口壳体(6)的环形段(68)的轴承冷却段内腔内;

诱导轮(1)、螺旋轮(2)、轴承(3)、密封件(4)和轴端压紧螺母(5)均装配在轴(7)上,轴端压紧螺母(5)置于密封件(4)旁,轴端压紧螺母(5)与轴(7)力矩拧紧,轴向压紧力保证螺旋轮(2)随轴(7)同步转动;

诱导轮(1)和轴(7)通过花键连接;

环形段(68)的过渡段内腔靠近轴承冷却段一侧设有通孔(63),通孔(63)连通过渡段内腔与轴承冷却段内腔;

通孔(63)在轴承冷却段的轴向位置处于轴承(3)与密封件(4)之间;

液体介质从入口段(67)进入进口壳体(6),经过主流腔,从出口段流出,通过轴(7)带动螺旋轮(2)旋转,产生抽吸力,将经过过渡段的部分液体介质抽入过渡段内腔的通孔(63)中,液体介质穿过通孔(63),到达轴承(3)与密封件(4)之间,流经轴承(3)对轴承(3)进行冷却,带走轴承(3)旋转摩擦产生的热量,再通过螺旋齿(22)回流至过渡段,汇入出口段,实现对轴承的冷却;

密封件(4),用于阻断液体介质在到达轴承(3)与密封件(4)之间时向轴承冷却段的轴承冷却腔的大端流动,保证到达轴承(3)与密封件(4)之间的全部液体介质流向轴承冷却段的轴承冷却腔的小端。

优选的,入口段(67)为横截面从大到小逐渐变化的收缩通道;

优选的,所述进口壳体(6)内的入口段(67)和过渡段设有第一隔板(61),第一隔板(61)贯穿入口段和过渡段,减小液体介质的预旋。

优选的,进口壳体(6)内的过渡段还设有第二隔板(62);第一隔板(61)和第二隔板(62)均为平板,第二隔板(62)与第一隔板(61)所在的平面位于同一平面,且轴(7)的中心轴线也位于第二隔板(62)与第一隔板(61)所在的平面内;第一隔板(61)与第二隔板(62)分别位于轴(7)的中心轴线的两侧。

优选的,所述螺旋齿(22)顶部与进口壳体(6)轴承冷却段的轴承冷却腔台阶圆柱壁面(65)直径最小处半径间隙为0.5~0.7mm。

优选的,所述进口壳体(6)为轴对称结构,进口壳体(6)环形段(68)中轴承冷却段的轴承冷却腔台阶圆柱壁面(65)、进口壳体出口段圆柱壁面(66)中心线与轴(7)的中心线共线。

优选的,所述进口壳体(6)环形段(68)的过渡段中心线与轴(7)中心线偏距l为40~45.5cm。

优选的,进口壳体(6)入口段(67)和过渡段内腔对称面设有第一隔板(61)和第二隔板(62),第一隔板(61)从进口壳体(6)入口段(67)入口延伸至环形段(68)中过渡段的主流腔内壁面(64)与轴承冷却腔台阶圆柱壁面(65)交接处,第二隔板(62)置于进口壳体(6)入口环形段(678)对称面另一侧,与第一隔板(61)夹角为180°。

优选的,所述进口壳体(6)过渡段的主流腔内壁面(64)上开设有两个平行于对称面的通孔(63),所述通孔(63)关于对称面对称,贯穿过渡段的主流腔内壁面(64)和轴承冷却段的轴承冷却腔台阶圆柱壁面(65)。

优选的,所述套筒(21)外径两端为圆柱段,直径小的一端为套筒(21)的小端,直径大的一端为套筒(21)的大端,两圆柱段中间锥形过渡,套筒的小端与轴承端面配合。

优选的,所述螺旋齿(22)沿套筒(21)的小端圆柱段外表面周向均匀分布,螺旋齿(22)的旋向为右旋,螺旋齿(22)的截面形状为梯形,螺旋齿(22)的齿数为6mm~10个,螺旋齿(22)的轴向长度为14mm~16.5mm,螺旋齿(22)的螺距为65mm~70mm,螺旋齿(22)的齿高为3mm~4mm,螺旋齿(22)的齿顶宽度为0.8mm~1mm。

优选的,所述套筒(21)内径分为三段圆柱段,套筒(21)的大端内径略大于套筒(21)的小端内径,中间段内径最大,同时,与套筒(21)的大端配合处轴(7)的直径略大于与套筒(21)的小端配合处轴(7)的直径。

本发明与现有技术相比的优点在于:

(1)本发明解决传统结构存在的问题,为一种轴承冷却回路结构,在泵腔内完成轴承的冷却,简化发动机外部结构,并减轻发动机的重量,在流路中设置一个螺旋轮,利用螺旋轮的抽吸作用实现从泵内压力较低的过渡段引出一股低压介质,冷却完轴承后汇入泵主路出口段,减少介质的能量损失,提高泵效率。

(2)本发明冷却轴承的结构是一种简单、可靠的轴承冷却回路结构,在泵内流路中设置螺旋轮,螺旋轮与轴同步旋转,具有抽吸作用,为轴承冷却辅路提供了流通动力,并在进口壳体过渡段的主流腔内壁面上开设有两个平行于对称面的通孔,所述通孔贯穿过渡段的主流腔内壁面和轴承冷却腔台阶圆柱壁面,利用螺旋轮的抽吸作用,从进口壳体两通孔引入介质,冷却轴承后经螺旋轮增压回到诱导轮入口,冷却流路完全封闭在泵内部,无需在泵外部增设管路,结构简单,可以减小发动机重量。更重要的是,此种冷却轴承的方式采用了低压介质进行冷却,减少流体能量损失,提高泵效率。

(3)本发明所述螺旋轮为右旋,液体介质流动方向从进口壳体过渡段内腔的通孔引入,依次流经轴承和螺旋轮后回到诱导轮入口,通孔在轴承冷却腔台阶圆柱壁面上开口轴向位置处于轴承与密封件之间,通孔出口处液体介质压力较进口壳体入口段入口压力进一步降低,即密封件需要密封的介质压力减小,密封件承受压差减小,使得密封件工况良好,可靠性提高。

(4)本发明通过合理设置螺旋齿的齿数、轴向长度、螺距以及通孔的数量和孔径等参数,可以准确控制冷却轴承的流量,保证轴承可靠工作。

附图说明

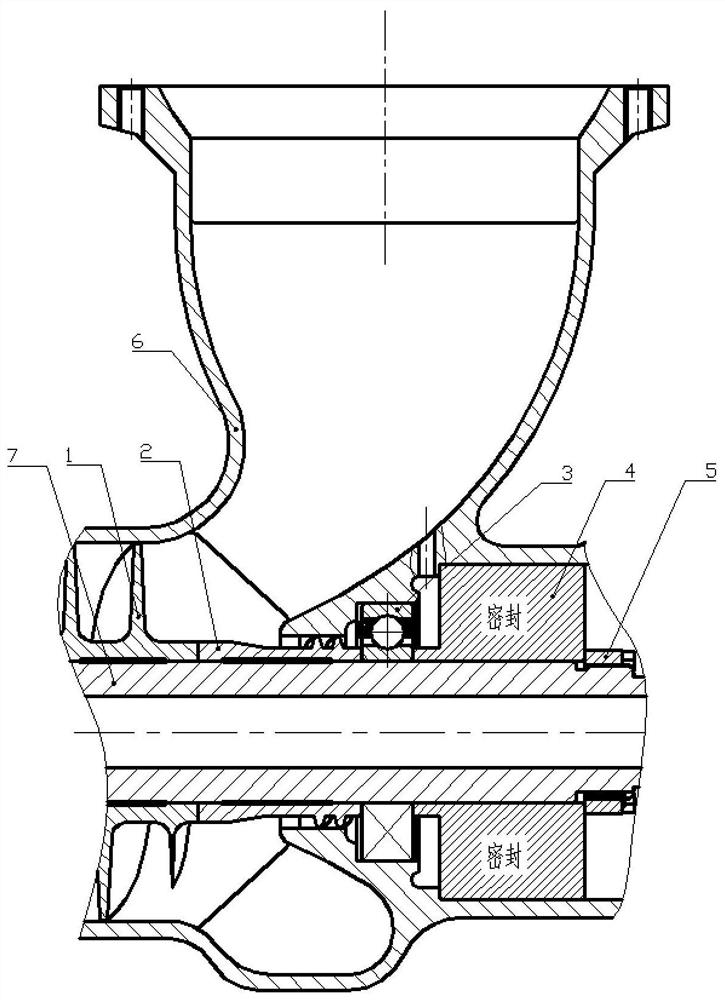

图1是本发明螺旋轮冷却轴承结构的示意图;

图2是图1中螺旋轮的结构图;

图3是图1进口壳体的结构图;

图4是图3中进口壳体的右视图;

图5是图3中进口壳体环形段的三维视图。

图中:1—诱导轮;2—螺旋轮;3—轴承;4—密封件;5—轴端压紧螺母;6—进口壳体;7—轴;21—套筒;22—螺旋齿;61—第一隔板;62—第二隔板;63—通孔;64—主流腔内壁面;65—轴承冷却腔台阶圆柱壁面;66—进口壳体出口段圆柱壁面;67—入口段;68—环形段。

具体实施方式

下面结合附图和具体实施例对本发明做进一步详细描述。

本发明一种液体火箭发动机泵螺旋轮对轴承冷却结构,包括:诱导轮(1)、螺旋轮(2)、轴承(3)、密封件(4)、轴端压紧螺母(5)、进口壳体(6)和轴(7);进口壳体(6),包括:入口段(67)和环形段(68);环形段(68),包括:出口段、过渡段和轴承冷却段;环形段(68)的过渡段内腔靠近轴承冷却段一侧设有通孔(63);液体介质从入口段(67)进入进口壳体(6),从出口段流出,在经过过渡段时,通过轴(7)带动螺旋轮(2)旋转,产生抽吸力,将经过过渡段的部分液体介质抽入过渡段内腔的通孔(63)中,流经轴承(3)再通过、螺旋轮(2)回流至过渡段,汇入出口,实现对轴承的冷却。本发明在保证轴承冷却流量的同时,简化发动机涡轮泵轴承冷却结构,并提高泵效率。

本发明一种液体火箭发动机泵螺旋轮轴承冷却结构用于泵结构内部流动回路,冷却轴承介质引入轴承前的压力既要满足轴承冷却流量,又必须在密封件可密封能力范围内,冷却轴承介质压力不能过低或过高,一般冷却轴承介质在诱导轮靠近出口的位置引出,若冷却轴承介质在泵内的引出位置受泵结构限制而无法在泵内部实现轴承的冷却,采用本发明的方案,通过合理设置螺旋轮的参数,利用抽吸作用,从泵进口壳体主流腔壁面开设通孔,引入低压介质冷却轴承,精确控制轴承冷却流量,而且密封件需要密封的介质压力较泵进口壳体入口段进一步降低,使得密封组件工况良好,可靠性提高。

如图1所示,本发明一种液体火箭发动机泵螺旋轮对轴承冷却结构,包括诱导轮(1)、螺旋轮(2)、轴承(3)、密封件(4)、轴端压紧螺母(5)、进口壳体(6)和轴(7),诱导轮(1)、螺旋轮(2)、轴承(3)、密封件(4)和轴端压紧螺母(5)均装配在轴(7)上,轴端压紧螺母(5)置于密封件(4)旁,轴端压紧螺母(5)与轴(7)力矩拧紧,轴向压紧力保证螺旋轮(2)随轴(7)同步转动。诱导轮(1)和轴(7)通过花键连接。密封件(4),用于阻断液体介质在到达轴承(3)与密封件(4)之间时向轴承冷却段的轴承冷却腔的大端流动,保证到达轴承(3)与密封件(4)之间的全部液体介质流向轴承冷却段的轴承冷却腔的小端。

如图4所示,所述进口壳体(6)为轴对称结构,进口壳体6采用熔模铸造或者3D打印的方法加工,为高强不锈钢材料。进口壳体(6)包括入口段(67)和环形段(68),入口段(67)为横截面从大到小逐渐变化的收缩通道,进口壳体(6)环形段(68)的过渡段中心线与轴(7)中心线偏距l优选为40~45.5cm,进一步提高了液体火箭发动机泵螺旋轮对轴承冷却结构的性能。

如图5所示,环形段(68)包括出口段、过渡段和轴承冷却段,入口段(67)内腔和环形段(68)的过渡段内腔以及出口段内腔共同作为主流腔,出口段内腔为圆柱形,轴承冷却段内腔为轴承冷却腔,轴承冷却腔为多个直径不同的圆柱形按直径从小到大依次排列形成的多级结构,最小的圆柱一侧为轴承冷却腔的小端,最大的圆柱一侧为轴承冷却腔的大端。诱导轮(1)置于进口壳体(6)的环形段(68)的出口段内腔内。所述螺旋轮(2)、轴承(3)和密封件(4)依次排列置于进口壳体(6)的环形段(68)的轴承冷却段内腔内;

如图3所示,进口壳体(6)内的入口段(67)和过渡段设有第一隔板(61),第一隔板(61)贯穿入口段和过渡段。进口壳体(6)内的过渡段还设有第二隔板(62)。第一隔板(61)和第二隔板(62)均为平板,第二隔板(62)与第一隔板(61)所在的平面位于同一平面,且轴(7)的中心轴线也位于第二隔板(62)与第一隔板(61)所在的平面内;第一隔板(61)与第二隔板(62)分别位于轴(7)的中心轴线的两侧。第一隔板(61)和第二隔板(62)的设置可以增加进口壳体(6)的刚度,减小变形,同时减少流体的预旋效应。进口壳体(6)环形段(68)中轴承冷却段的轴承冷却腔台阶圆柱壁面(65)、进口壳体出口段圆柱壁面(66)中心线与轴(7)的中心线共线。环形段(68)的过渡段的主流腔内壁面靠近轴承冷却段一侧设有两个平行于对称面的通孔(63),所述通孔(63)关于对称面对称,贯穿过渡段的主流腔内壁面(64)和轴承冷却段的轴承冷却腔台阶圆柱壁面(65)。通孔(63)连通过渡段内腔与轴承冷却段内腔。通孔(63)在轴承冷却段的轴向位置处于轴承(3)与密封件(4)之间;

优选方案为:如图2所示,螺旋轮(2)包括套筒(21)和螺旋齿(22),使用较轻的铝合金材料,整体采用锻件或棒材机加工而成。为了满足轴承3装配要求,所述套筒(21)外径两端为圆柱段,直径小的一端为套筒(21)的小端,直径大的一端为套筒(21)的大端,两圆柱段中间锥形过渡,套筒的小端与轴承端面配合。所述螺旋齿(22)沿周向环绕于套筒(21)外表面,螺旋齿(22)沿套筒(21)的小端圆柱段外表面周向均匀分布。为了准确控制轴承冷却流量,所述螺旋齿(22)顶部与进口壳体(6)轴承冷却段的轴承冷却腔台阶圆柱壁面(65)直径最小处半径间隙优选为0.5~0.7mm。螺旋齿(22)的旋向为右旋,螺旋齿(22)的截面形状为梯形,螺旋齿(22)的齿数优选为6~10个,螺旋齿(22)的轴向长度优选为14~16.5mm,螺旋齿(22)的螺距优选为65~70mm,螺旋齿(22)的齿高优选为3~4mm,螺旋齿(22)的齿顶宽度优选为0.8~1mm,进一步提高了液体火箭发动机泵螺旋轮对轴承冷却结构的性能。所述套筒(21)内径分为三段圆柱段,套筒(21)大端内径优选为Φ55.2mm,小端侧内径优选为Φ55mm,中间段内径为Φ56mm,套筒(21)的大端内径略大于套筒(21)的小端内径,中间段内径最大,缩短套筒21与轴7配合定位面长度,保证尺寸加工精度,同时,与套筒(21)的大端配合处轴(7)的直径略大于与套筒(21)的小端配合处轴(7)的直径,避免螺旋轮2装配方向反向。

液体介质从入口段(67)进入进口壳体(6),经过主流腔,从出口段流出,通过轴(7)带动螺旋轮(2)旋转,产生抽吸力,将经过过渡段的部分液体介质抽入过渡段内腔的通孔(63)中,液体介质穿过通孔(63),到达轴承(3)与密封件(4)之间,流经轴承(3)对轴承(3)进行冷却,带走轴承(3)旋转摩擦产生的热量,再通过螺旋齿(22)回流至过渡段,汇入出口段,实现对轴承的冷却,将轴承(3)冷却流路完全封闭在泵内部,简化发动机外部结构,减轻发动机的重量,并减少介质的能量损失,提高泵效率。另外,通孔出口处液体介质压力较进口壳体入口段入口压力进一步降低,即密封件需要密封的介质压力减小,密封件承受压差减小,使得密封件工况良好,可靠性提高。

本发明实现螺旋轮冷却轴承流量精确控制的进一步优选方案:设通过螺旋轮的流量为q,螺旋轮的旋转角速度为ω,螺距为s,介质密度为ρ,螺旋轮入口流通面积为F,螺旋轮叶尖直径为D,通孔流量参数A为通孔流阻系数μ1与流通面积A1的乘积,螺旋轮流量参数B为螺旋轮套筒大端侧流阻系数μ2与螺旋轮套筒大端侧流通面积B1的乘积,流量q满足优选的约束条件:

本发明采用本发明方案的某液体火箭发动机试验后测量得到的螺旋轮流量与轴承所需冷却流量设计值偏差2%,螺旋轮扬程与设计值偏差1%,试验与设计值吻合一致,分解后轴承与密封件完好,本发明方案结构在液体火箭发动机泵内部成功解决了轴承冷却问题。

本发明为一种轴承冷却回路结构,在泵腔内完成轴承的冷却,简化发动机外部结构,并减轻发动机的重量,在流路中设置一个螺旋轮,利用螺旋轮的抽吸作用实现从泵内压力较低的过渡段引出一股低压介质,冷却完轴承后汇入泵主路出口段,减少介质的能量损失,提高泵效率。

本发明冷却轴承的结构是一种简单、可靠的轴承冷却回路结构,在泵内流路中设置螺旋轮,螺旋轮与轴同步旋转,具有抽吸作用,为轴承冷却辅路提供了流通动力,并在进口壳体过渡段的主流腔内壁面上开设有两个平行于对称面的通孔,所述通孔贯穿过渡段的主流腔内壁面和轴承冷却腔台阶圆柱壁面,利用螺旋轮的抽吸作用,从进口壳体两通孔引入介质,冷却轴承后经螺旋轮增压回到诱导轮入口,冷却流路完全封闭在泵内部,无需在泵外部增设管路,结构简单,可以减小发动机重量。更重要的是,此种冷却轴承的方式采用了低压介质进行冷却,减少流体能量损失,提高泵效率。

本发明所述螺旋轮为右旋,液体介质流动方向从进口壳体过渡段内腔的通孔引入,依次流经轴承和螺旋轮后回到诱导轮入口,通孔在轴承冷却腔台阶圆柱壁面上开口轴向位置处于轴承与密封件之间,通孔出口处液体介质压力较进口壳体入口段入口压力进一步降低,即密封件需要密封的介质压力减小,密封件承受压差减小,使得密封件工况良好,可靠性提高,且本发明通过合理设置螺旋齿的齿数、轴向长度、螺距以及通孔的数量和孔径等参数,可以准确控制冷却轴承的流量,保证轴承可靠工作。