集成排气歧管缸盖和气缸

文献发布时间:2023-06-19 09:27:35

技术领域

本公开涉及汽车领域,特别涉及一种集成排气歧管缸盖和气缸。

背景技术

排气歧管用于发动机的排气。集成排气歧管(英文:Integrated ExhaustManifold,简称:IEM)缸盖是集成有排气歧管的发动机的缸盖,也即在缸盖排气侧铸造出排气歧管通道,使排气歧管成为缸盖的一部分。

集成排气歧管缸盖内布置有围绕排气歧管的冷却通道,冷却液流经冷却通道后对缸盖进行冷却,对于大排量发动机,发动机的排气温度较高,使得缸盖的温度较高。而冷却通道的体积有限,冷却通道不足以对缸盖进行有效的冷却。相关技术中,会制作副水套,副水套中同样布置有冷却通道,同时副水套与集成排气歧管缸盖连接,冷却液同时流经集成排气歧管缸盖内的冷却通道和副水套中的冷却通道对发动机进行冷却,增加冷却效果。

但是,副水套会增加发动机的重量,不利于发动机的轻量化设计。

发明内容

本公开实施例提供了一种集成排气歧管缸盖和气缸,可以减轻发动机的重量。所述技术方案如下:

一方面,本公开提供了一种集成排气歧管缸盖,所述集成排气歧管缸盖包括:

主体,所述主体上具有多组歧管排气孔,所述多组歧管排气孔沿一条直线排布,所述多组歧管排气孔用于与气缸的缸体上的多个气缸排气孔一一对应连通,

所述主体上还布置有多个第一冷却液通道和至少一个第二冷却液通道,所述第一冷却液通道具有第一入口和第一出口,所述第二冷却液通道具有第二入口和第二出口,所述多个第一冷却液通道的多个第一入口用于与所述缸体的侧壁内的多个第三冷却液通道一一对应连通,所述至少一个第二冷却液通道的至少一个第二入口用于与所述缸体的侧壁外的至少一个第四冷却液通道一一对应连通。

在本公开实施例的一种实现方式中,所述主体包括:

上片体,所述第一冷却液通道的第一出口和所述第二冷却液通道的第二出口均位于所述上片体上;

下片体,与所述上片体连接,所述第一冷却液通道的第一入口和所述第二冷却液通道的第二入口均位于所述下片体上。

在本公开实施例的一种实现方式中,所述下片体包括:

第一部分,与所述缸体连接,所述多组歧管排气孔均位于所述第一部分上,所述第一冷却液通道的第一入口和所述第二冷却液通道的第二入口均位于所述第一部分上;

第二部分,与所述第一部分连接,所述多个第一冷却液通道的主体位于所述第二部分上;

第三部分,分别与所述第一部分和所述第二部分连接,所述至少一个第二冷却液通道位于所述第三部分上;

其中,所述第二部分和所述第三部分均与所述上片体连接。

在本公开实施例的一种实现方式中,多个所述第一冷却液通道中A个所述第一冷却液通道与位于所述气缸的排气侧的所述第三冷却液通道对应,多个所述第一冷却液通道中剩余的B个所述第一冷却液通道与位于所述气缸的进气侧的所述第三冷却液通道对应,A和B均为正整数,且A大于B。

在本公开实施例的一种实现方式中,A个所述第一冷却液通道的横截面的总面积大于B个所述第一冷却液通道的横截面的总面积。

在本公开实施例的一种实现方式中,所述主体上具有一个冷却液出口,所述第一出口和所述第二出口均与所述一个冷却液出口连通。

在本公开实施例的一种实现方式中,所述上片体的面内还具有与所述第一冷却液通道连通的缸盖冷却液通道。

另一方面,本公开提供了一种气缸,所述气缸包括缸体和上述任一方面所述的集成排气歧管缸盖。

在本公开实施例的一种实现方式中,所述至少一个第四冷却液通道位于所述气缸的排气侧。

在本公开实施例的一种实现方式中,所述缸体包括依次排布的第一气缸排气孔、第二气缸排气孔、第三气缸排气孔和第四气缸排气孔,所述至少一个第四冷却液通道位于所述第二气缸排气孔和所述第三气缸排气孔交界处的外侧。

本公开实施例提供的技术方案带来的有益效果是:

气缸中的废气通过气缸排气孔排向集成排气歧管缸盖的主体的歧管排气孔,并通过歧管排气孔排出。由于废气的温度较高,废气将热量传递给集成排气歧管缸盖,会使得整个排气歧管缸盖温度升高,需要对排气歧管缸盖进行降温,避免排气歧管缸盖的温度过高造成排气歧管缸盖损坏。在本公开实施例中,冷却液经过缸体的侧壁内的多个第三冷却液通道流向第一冷却液通道的第一入口,冷却液再通过第一冷却液通道的第一出口流出。同时,冷却液通过缸体的侧壁外的第四冷却液通道流向第二冷却液通道的第二入口,冷却液再通过第四冷却液通道的第二出口流出。冷却液在集成排气歧管缸盖内流动时将排气歧管缸盖的热量带走,使得集成排气歧管缸盖的温度降低,对集成排气歧管缸盖进行冷却。由于增加了能够与缸体的侧壁外的至少一个第四冷却液通道一一对应连通的第二冷却液通道,相当于相关技术中的副水套中的冷却通道,所以不需要再单独布置副水套,只需在集成排气歧管缸盖的侧壁外布置第二冷却液通道,相较于单独制作副水套而言减轻了发动机的重量。

附图说明

为了更清楚地说明本公开实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本公开的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

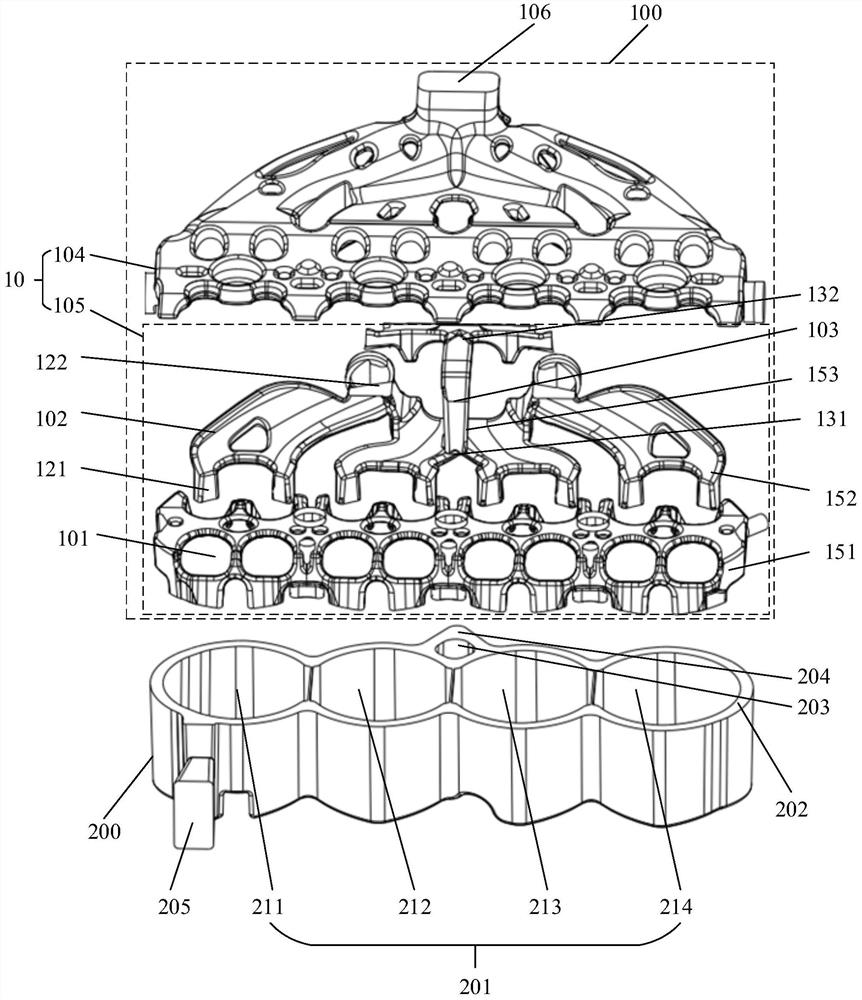

图1是本公开实施例提供的一种集成排气歧管缸盖的结构示意图;

图2是本公开实施例提供的一种下片体的仰视图;

图3是本公开实施例提供的一种集成排气歧管缸盖的局部结构示意图;

图4是本公开实施例提供的一种缸体的结构示意图。

具体实施方式

为使本公开的目的、技术方案和优点更加清楚,下面将结合附图对本公开实施方式作进一步地详细描述。

图1是本公开实施例提供的一种集成排气歧管缸盖的结构示意图。参见图1,集成排气歧管缸盖100包括:主体10。主体10上具有多组歧管排气孔101,多组歧管排气孔101沿一条直线排布,多组歧管排气孔101用于与气缸的缸体200上的多个气缸排气孔201一一对应连通,主体10上还布置有多个第一冷却液通道102和至少一个第二冷却液通道103,第一冷却液通道102具有第一入口121和第一出口122,第二冷却液通道103具有第二入口131和第二出口132,多个第一冷却液通道102的多个第一入口121用于与缸体200的侧壁内的多个第三冷却液通道202一一对应连通,至少一个第二冷却液通道103的至少一个第二入口131用于与缸体200的侧壁外的至少一个第四冷却液通道203一一对应连通。

气缸中的废气通过气缸排气孔排向集成排气歧管缸盖的主体的歧管排气孔,并通过歧管排气孔排出。由于废气的温度较高,废气将热量传递给集成排气歧管缸盖,会使得整个排气歧管缸盖温度升高,需要对排气歧管缸盖进行降温,避免排气歧管缸盖的温度过高造成排气歧管缸盖损坏。在本公开实施例中,冷却液经过缸体的侧壁内的多个第三冷却液通道流向第一冷却液通道的第一入口,冷却液再通过第一冷却液通道的第一出口流出。同时,冷却液通过缸体的侧壁外的第四冷却液通道流向第二冷却液通道的第二入口,冷却液再通过第四冷却液通道的第二出口流出。冷却液在集成排气歧管缸盖内流动时将排气歧管缸盖的热量带走,使得集成排气歧管缸盖的温度降低,对集成排气歧管缸盖进行冷却。由于增加了能够与缸体的侧壁外的至少一个第四冷却液通道一一对应连通的第二冷却液通道,相当于相关技术中的副水套中的冷却通道,所以不需要再单独布置副水套,只需在集成排气歧管缸盖的侧壁外布置第二冷却液通道,相较于单独制作副水套而言减轻了发动机的重量。

在本公开实施例中,集成排气歧管缸盖100是不规则的立体结构,集成排气歧管缸盖100的具体结构可以根据气缸的具体结构进行制作。

在本公开实施例中,主体10的耐高温值需要大于废气的最大温度,以免主体10在持续的高温环境下损坏。

示例性地,主体10的材质可以是耐高温的金属,例如,不锈钢或者铝。当然,主体10的材质也可以为其他材质,本公开对此不做限制。

在本公开实施例中,主体内具有多个冷却液通道(第一冷却液通道和第二冷却液通道),冷却液在这些冷却液通道中流动时,将主体的热量带走,使的主体的温度降低。同时,主体还会与气缸中的其他附件接触,虽然冷却液的温度升高了,但是相对于气缸中的其他附件的温度还是要低一些的,所以冷却液还可以对气缸中的其他附件进行降温。

例如,冷却液还可以对连接集成排气歧管缸盖100上的法兰进行冷却,避免法兰由于温度过高而损坏,影响整个汽车的运行。

在本公开实施例中,冷却液可是水,所以这些冷却液通道也可以称为水套。当然在其他实施例中,冷却液也可以采用其他具有冷却效果的液体,例如,润滑油。

再次参见图1,主体10包括:上片体104和下片体105。第一冷却液通道102的第一出口122和第二冷却液通道103的第二出口132均位于上片体104上。下片体105与上片体104连接,第一冷却液通道102的第一入口121和第二冷却液通道103的第二入口131均位于下片体105上。

在本公开实施例中,将主体10分布上片体104和下片体105两个部分,方便制作。其中,下片体105与气缸的缸体200连接,冷却液从气缸的缸体200的第三冷却液通道202流向位于下片体105上的第一入口121,冷却液流经下片体105后,再从下片体105流向上片体104,并从上片体104上的第一出口122流出。冷却液从气缸的缸体200的第四冷却液通道203流向位于下片体105上的第二入口131,冷却液流经下片体105后,再从下片体105流向上片体104,并从上片体104上的第二出口132流出。冷却液在流动的过程中对上片体104和下片体105进行降温,从而实现对整个集成排气歧管缸盖100的冷却。

再次参见图1,主体10上具有一个冷却液出口106,第一出口122和第二出口132均与一个冷却液出口106连通。

在本公开实施例中,在集成排气歧管缸盖100上只布置一个冷却液出口106,冷却液流出时的流量较大,可以增加冷却液的流动速度,使得在同一时间内更多的冷却液流向集成排气歧管缸盖100内,可以进一步增加冷却效果。

在本公开实施例中,冷却液出口106位于上片体104上。

本公开实施例中,第一出口122、第二出口132与冷却液出口106可以通过碗形塞连通。

再次参见图1,下片体105包括:第一部分151、第二部分152和第三部分153。第一部分151与缸体200连接,多组歧管排气孔101均位于第一部分151上,第一冷却液通道102的第一入口121和第二冷却液通道103的第二入口131均位于第一部分151上。第二部分152第一部分151连接,多个第一冷却液通道102的主体位于第二部分152上。第三部分153分别与第一部分151和第二部分152连接,第二冷却液通道103位于第三部分153上。其中,第二部分152和第三部分153均与上片体104连接。歧管排气孔101并排布置,第一入口121同样并排布置,第一入口121和歧管排气孔101的排布方向相互平行,在垂直于歧管排气孔101的排布方向上,第一入口121和歧管排气孔101相互错开。另外,一排第一入口121位于一排歧管排气孔101和第二入口131之间,在垂直于歧管排气孔101的排布方向上,第二入口131与第一入口121错开。

在本公开实施例中,气缸的结构将为复杂,气缸中的附件较多,将下片体105分为第一部分151、第二部分152和第三部分153共三个部分,方便根据气缸的附件位置设计第一部分151、第二部分152和第三部分153的形状进行制作,也可以基于不同的气缸形状重新设计并制作其中的某个部分,无需将整个下片体105重新制作,更加方便。

在本公开实施例中,多组歧管排气孔101位于第一部分151上,第一部分151与缸体200连接,方便多组歧管排气孔101与多个气缸排气孔201连通。第一部分151与第二部分152连通,冷却液从气缸的缸体200的第三冷却液通道202流向位于第一部分151上的第一入口121,冷却液流经第一部分151后,再从第一部分151流向第二部分152,并从第二部分152流向上片体104,冷却液再从上片体104上的第一出口122流出。冷却液从气缸的缸体200的至少一个第四冷却液通道203流向位于第一部分151上的第二入口131,冷却液流经下片体105后流向第三部分153,冷却液流经第三部分153后从第三部分153流向上片体104,并从上片体104上的第二出口132流出。

也即从气缸的缸体200的第三冷却液通道202流入的冷却液,对第一部分151、第二部分152和上片体104进行冷却,从气缸的缸体200的第四冷却液通道203流入的冷却液,对第一部分151、第三部分153和上片体104进行冷却。

不同横截面直径大小的冷却通道冷却效果不同。本公开可以提供多种缸盖,不同缸盖具有横截面直径大小的冷却通道,在使用时可以更换不同缸盖,从而更换不同横截面直径大小的冷却通道。

例如,当需要冷却的部分的温度较高时,可以增大流经该部分的冷却通道的横截面,使得盖冷却通道可以流经更多的冷却液,从而获得更好的冷却效果。当需要冷却的部分的温度不高时,可以减小流经该部分的冷却通道的横截面,使得盖冷却通道可以流经较少的冷却液避免。冷却通道占用主体太大的体积,使得整个集成排气歧管缸盖100的强度降低。

在本公开实施例中,在制作集成排气歧管缸盖100之前,可以根据气缸的排气温度,调整上述第一部分151、第二部分152和第三部分153的布局、体积,以及各个部分中冷却通道的横截面,对冷却液的流量进行合理分配,从而合理布局冷却通道对整个集成排气歧管缸盖100的冷却效果。

同时,在制作集成排气歧管缸盖100时,连通的通道之间的横截面的大小相差不大,避免冷却液体在流动的过程中,横截面突然变化,影响冷却液流动。保证整个集成排气歧管缸盖100中的冷却水套中没有大面积的流动滞止区,影响冷却液的流动。同时冷却液在第一部分151、第二部分152和第三部分153中的流速要大于1米每秒(m/s),来保证较好的冷却效果。

示例性地,可以通过仿真模拟的技术模拟冷却液在集成排气歧管缸盖100中的流动情况,来估算冷却效果,保证冷却液在集成排气歧管缸盖100中流动时,能够获得较好的冷却效果。

在本公开实施例中,气缸的排气侧(排出废气的一侧)的温度要大于气缸的进气侧(输入燃气的一侧)的温度,因此,位于气缸的排气侧的集成排气歧管缸盖100的温度大于位于气缸的进气侧的集成排气歧管缸盖100的温度。因此,集成排气歧管缸盖100中靠近排气侧和靠近进气侧的区域的冷却通道的布局会有不同,以便获得更好的冷却效果。

图2是本公开实施例提供的一种下片体的仰视图。参见图2,多个第一冷却液通道102中A个第一冷却液通道102与位于气缸的排气侧的第三冷却液通道202对应,多个第一冷却液通道102中剩余的B个第一冷却液通道102与位于气缸的进气侧的第三冷却液通道202对应,A和B均为正整数,且A大于B。

位于气缸的排气侧的第一冷却液通道102的数量,大于位于气缸的进气侧的第一冷却液通道102的数量。从而使得位于气缸的排气侧的冷却通道较多,对位于气缸的排气侧集成排气歧管缸盖100的冷却效果更好,而位于气缸的进气侧集成排气歧管缸盖100的温度并不高,可以布置较少的数量的第一冷却液通道102,避免第一冷却液通道102占用集成排气歧管缸盖100较大的体积,降低集成排气歧管缸盖100的强度。

在本公开实施例的一种实现方式中,A的范围在8至13之间,B的范围在15至20之间。

例如,A为11,B为17。

在本公开实施例的一种实现方式中,A个第一冷却液通道102的横截面的总面积大于B个第一冷却液通道中的横截面的总面积。

位于气缸的进气侧的第一冷却液通道102的横截面的面积大于位于气缸的排气侧的第一冷却液通道102的横截面的面积,使得位于气缸的进气侧的第一冷却液通道102中流通的冷却液的流量较大,从而使得位于气缸的进气侧的集成排气歧管缸盖100获得更好的冷却效果。

在本公开实施例中,A个第一冷却液通道102的横截面的总面积大于B个第一冷却液通道102中的横截面的总面积。示例性地,A个第一冷却液通道102中一个的横截面的面积可以大于B个第一冷却液通道102中一个的横截面的面积,A个第一冷却液通道102中一个的横截面的面积也可以小于或等于B个第一冷却液通道102中一个的横截面的面积,只要保证A个第一冷却液通道102的横截面的总面积大于B个第一冷却液通道102中的横截面的总面积即可。

图3是本公开实施例提供的一种集成排气歧管缸盖100的局部结构示意图。参见图1和图3,上片体104的面内还具有与第一冷却液通道102连通的缸盖冷却液通道141。其中,第一冷却液通道102穿过下片体105后在上片体104面内延伸,也即上片体104中具有部分第一冷却液通道102,位于上片体104内的部分第一冷却液通道102和缸盖冷却液通道141可以并排布置。

在上片体104中布置缸盖冷却液通道141,缸盖冷却液通道141同样能够对集成排气歧管缸盖100进行冷却,增加冷却效果。

如图3所示,上片体104的两侧是斜坡状的,在该斜坡上布置有至少两个高度不同缸盖冷却液通道141。位于上方的缸盖冷却液通道141可以称为缸盖上冷却液通道,位于下方的缸盖冷却液通道141可以称为缸盖下冷却液通道。

本公开实施例中,缸盖冷却液通道141还与冷却液出口106连通,通过冷却液排出冷却液。

本公开实施例中,缸盖冷却液通道141与冷却液出口106可以通过碗形塞连通。

本公开实施例还提供了一种气缸,如图1所示,气缸包括缸体200和上述任一幅图所示的集成排气歧管缸盖100。其中缸体200与第一部分151连接。

气缸中的废气通过气缸排气孔排向集成排气歧管缸盖的主体的歧管排气孔,并通过歧管排气孔排出。由于废气的温度较高,废气将热量传递给集成排气歧管缸盖,会使得整个排气歧管缸盖温度升高,需要对排气歧管缸盖进行降温,避免排气歧管缸盖的温度过高造成排气歧管缸盖损坏。在本公开实施例中,冷却液经过缸体的侧壁内的多个第三冷却液通道流向第一冷却液通道的第一入口,冷却液再通过第一冷却液通道的第一出口流出。同时,冷却液通过缸体的侧壁外的第四冷却液通道流向第二冷却液通道的第二入口,冷却液再通过第四冷却液通道的第二出口流出。冷却液在集成排气歧管缸盖内流动时将排气歧管缸盖的热量带走,使得集成排气歧管缸盖的温度降低,对集成排气歧管缸盖进行冷却。由于增加了能够与缸体的侧壁外的至少一个第四冷却液通道一一对应连通的第二冷却液通道,相当于相关技术中的副水套中的冷却通道,所以不需要再单独布置副水套,第二冷却液通道位于集成排气歧管缸盖内,相较于单独制作副水套而言减轻了发动机的重量。

在本公开实施例中,气缸具有四个气缸排气孔,分别为第一气缸排气孔211、第二气缸排气孔212、第三气缸排气孔213和第四气缸排气孔214。具有盖气缸的发动机为四缸发动机。

图中所示的气缸只是一种示例,在其他实现方式中,气缸可以具有其他数量的气缸排气孔。

如图1所示,主体10上具有四组歧管排气孔101,每一组歧管排气孔101与一个气缸排气孔201对应,方便歧管排气孔101与气缸排气孔201连接。

其中上片体104上具有四组歧管排气孔101,下片体105上具有四组歧管排气孔101,上片体104上的四组歧管排气孔101与下片体105上的四组歧管排气孔101一一对应布置。其中,上片体104的歧管排气孔101面积小于下片体105歧管排气孔101的面积。

如图1所示,每一组歧管排气孔101均具有两个歧管排气孔101。也即一个气缸排气孔201与两个歧管排气孔101对应。

如图1所示,冷却液从缸体200流向集成排气歧管缸盖100,这样的冷却液的布局方式称为横流结构。

图4是本公开实施例提供的一种缸体的结构示意图。参见图4,缸体200具有一个第四冷却液通道203。

在其他实现方式中,缸体200可以具有两个或者多个第四冷却液通道203,本公开对此不做限制。

如图4所示,第四冷却液通道203位于气缸的排气侧。

由于气缸的排气侧的温度较高,将第四冷却液通道203布置在气缸的排气侧,同时也可以将第二冷却液通道103同样布置在气缸的排气侧,使得位于气缸的排气侧的冷却液通道,增加对气缸的排气侧的集成排气歧管缸盖100的冷却效果。

如图4所示,第四冷却液通道203位于第二气缸排气孔212和第三气缸排气孔213交界处的外侧。

如果存在多个第四冷却液通道203,可以均设置在第二气缸排气孔212和第三气缸排气孔213交界处的外侧。

另外,当气缸具有大于或小于四个气缸排气孔时,只要将第四冷却液通道203设置在靠近中部位置的两个气缸排气孔连接处即可。

在本公开实施例中,第二气缸排气孔212和第三气缸排气孔213处的温度较高,将第四冷却液通道203布置在第二气缸排气孔212和第三气缸排气孔213交界处的外侧,可以增加对第二气缸排气孔212和第三气缸排气孔213处缸体的冷却效果。

如图4所示,第二气缸排气孔212和第三气缸排气孔213交界处的外侧具有第一凸台204。第四冷却液通道203位于第一凸台204内。

在本公开实施例中,第一凸台204内可以布置多个第四冷却液通道203。

如图2所示,第一部分151与缸体200的第二气缸排气孔212和第三气缸排气孔213交界处的外侧对应的部分布置有第二凸台107,第二冷却液通道103的第二入口131位于第二凸台107上。布置第一凸台204和第二凸台107方便布置第四冷却液通道203和第二冷却液通道103。同时,第一凸台204和第二凸台107占用的体积较小,相比布置副水套,可以减小发动机的体积,同时成本更低,降低费用。

如图4所示,缸体200还包括冷却液入口205,冷却液入口205用于输入冷却液。第三冷却液通道202和第四冷却液通道203均与冷却液入口205连通。

下面对本公开实施例提供的气缸中的冷却液的流动进行介绍:

冷却液从冷却液入口205输入,并流向第三冷却液通道202和第四冷却液通道203,对缸体200进行冷却。流向第三冷却液通道202中的冷却液流向第一冷却液通道的第一入口121,该部分冷却液分为两部分,一部分冷却液通过第一入口121流向第一部分151,冷却液流经第一部分151后,流向第二部分152,却液流经第二部分152后流向上片体104,冷却液流经上片体104后从上片体104上的第一出口122流向冷却液出口106并流出;另一部分冷却液通过第一入口121流向缸盖冷却液通道141,再通过缸盖冷却液通道141流向冷却液出口106并流出。流向第四冷却液通道203中的冷却液流向第二冷却液通道103的第二入口131,冷却液通过第一入口121流向第一部分151,冷却液流经第一部分151后,流向第三部分153,却液流经第三部分153后流向上片体104,冷却液流经上片体104后从上片体104上的第一出口122流向冷却液出口106并流出。冷却液再流动的过程中将热量带走对缸体200和集成排气歧管缸盖100进行冷却。

如图4所示,缸体200的侧壁上还具有增压器冷却液通道206,增压器冷却液通道206与第三冷却液通道202连通,冷却液通过第三冷却液通道202流向增压器冷却液通道206,对增压器进行冷却。

如图4所示,气缸的并排四个气缸排气孔相互连通,在两个气缸排气孔的连接处,设置有第一连接杆207,第一连接杆207的延伸方向与气缸排气孔排布方向垂直,第一连接杆207具有沿第一连接杆207长度方向布置的第一凹槽271,第一凹槽271的开口朝向下片体105,第一连接杆207位于气缸排气孔201内。

如图2所示,第一部分151朝向缸体200的一面具有与第一连接杆207一一对应的第二连接杆1511,第二连接杆1511具有沿第二连接杆1511长度方向布置的与第一凹槽271一一对应的第二凹槽1512,第二连接杆1511位于歧管排气孔内。

第一部分151与缸体200连接时,第一凹槽271与所述第二凹槽1512相对,第一凹槽271与所述第二凹槽1512形成冷却通道,冷却通道的两端分别与缸体排气侧的第三冷却液通道202和缸体进气侧的第三冷却液通道202连通。

通过第一凹槽271与所述第二凹槽1512形成冷却通道,对整个气缸进行冷却,增大了冷却液与废气的接触面积,保证冷却效果。

在本公开实施例中,第一部分151可以与缸体200焊接,保证连接的强度。

以上所述仅为本公开的可选实施例,并不用以限制本公开,凡在本公开的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本公开的保护范围之内。

- 集成排气歧管的气缸盖及包括该气缸盖的发动机冷却系统

- 集成排气歧管缸盖和气缸