一种可降解聚酯纤维及其制备方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及聚酯纤维材料技术领域,特别涉及一种可降解聚酯纤维及其制备方法。

背景技术

涤纶(PET)属于高分子聚合物,是由对苯二甲酸(PTA)和乙二醇(EG)经过缩聚产生聚对苯二甲酸乙二醇酯(PET),其中的部分PET再通过水下切粒而最终生成。纤维级聚酯切片用于制造涤纶短纤维和涤纶长丝,是供给聚酯纤维企业加工纤维及相关产品的原料。聚酯纤维生产总量巨大,占化纤全行业的80%左右;聚酯纤维产业链中生产废料每年大约350万吨,消费后废弃量甚至多达2300万吨/年,但其综合回收比例低于5%。随着聚酯工业的迅猛发展,聚酯纤维的可降解已引起国内外的高度重视,也已成为决定聚酯工业能否保持快速发展的关键问题之一。

目前对PET废弃物的处理方法通常包括填埋、焚烧及回收利用,填埋和焚烧虽然是最简单的方法,对环境亦将造成一定的污染。而降解回收是处理PET废弃物有效而科学的途径,但由于PET结构致密,结晶度高,自然降解时间很长,目前回收利用的比例还很小,最高约13%,虽然近年来我国在PET回收利用方面有较大的增速,但其回收率仍然很低,不到10%。

为了提高对涤纶废丝的回收利用率,现有技术通常采用物理回收法和化学回收法。其中,涤纶的物理回收法是将涤纶废丝熔融并滤除杂质后进行再造粒;涤纶的化学回收法是将固态的聚酯材料解聚,使其转化为较小的分子、中间原料或是直接转化为单体,产物经分离、纯化后可重新作为生产聚酯的单体或合成其它化工产品的原料,如采用醇解或碱水解等化学方法进行降解聚酯废丝,以单体的形式回收,如中国专利CN96111216.6,CN201520325171.1,CN201510257890.9,CN201720019328.7,CN201610193620.0等。

在实现本发明实施例的过程中,发明人发现现有技术存在以下技术问题:

涤纶废丝的化学方法回收过程复杂,对相关物质的分类和纯化需要的分离系列设备费用高,工艺投资成本很大,且在生产过程中易存在二次污染,加工工艺相对复杂,技术水平要求高,依然存在降解速率慢,降解效果差等问题;而涤纶废丝物理回收方法是单向回收利用,无法实现完全封闭利用,同样易形成二次污染,且涤纶废丝在熔融过程中很容易因热分解导致粘度降低,PET的粘度、分子量分布和染质含量都会发生变化,导致物理回收后得到的PET材料稳定性较差,各批次货源质量参差不齐,且回收工序存在劳动强度大、能耗高、环境污染严重、不利于集中管理等问题。

发明内容

针对相关技术存在的上述问题,本发明提供了一种可降解聚酯纤维及其制备方法,通过在传统PET熔喷纺丝工艺中添加膨润土与纳米级氧化钙粉末粉料来提高聚酯纤维材料的可降解性能。本发明的技术方案如下:

根据本发明实施例的第一个方面,提供一种可降解聚酯纤维的制备方法,其特征在于,所述方法包括:

将膨润土进行微粉化处理后,送入120℃-150℃温度的第一真空转鼓干燥箱内真空干燥;

将纳米级氧化钙粉末送入200℃温度的煅烧箱内保温2-4h,再将所述煅烧箱升温至500℃继续对所述纳米级氧化钙粉末煅烧2-6h,然后将煅烧后的所述纳米级氧化钙粉末取出冷却,送入120℃-140℃温度的第二真空转鼓干燥箱内真空干燥;

将PET、真空干燥后的所述膨润土、真空干燥后的所述纳米级氧化钙粉末与3-缩水甘油氧基烷基三烷氧基硅烷偶联剂按照92-95:3-5:1-2:1的重量配比混合后,送入双螺杆挤出机制备得到纺丝母粒,再将所述纺丝母粒送入第三真空转鼓干燥箱中依次置于85℃-100℃、100℃-115℃、115℃-130℃温度下分布干燥4h,使得干燥后的纺丝母粒含水率为50ppm-80ppm;

将干燥后所述纺丝母粒进行切片得到纺丝切片,将所述纺丝切片送入熔喷纺丝装置进行熔融纺丝,经喷丝板挤出牵伸、冷却上油、牵伸后处理、定型、卷曲和卷绕工序后,制备得到可降解聚酯纤维。

优选的,微粉化处理后的所述膨润土材料粒径为200-500nm,所述纳米级氧化钙粉末材料粒径为50-80nm。

优选的,熔融纺丝工序采用的螺杆挤出机各区温度为:一区235℃-245℃,二区250℃-260℃,三区260℃-270℃,四区270℃-275℃,五区275℃-280℃,六区280℃-290℃,纺丝熔体的温度为285℃-290℃。

优选的,熔融纺丝工序采用的纺丝温度为270℃-290℃,冷却风速为2.20-2.60m/s,冷却温度为20℃-24℃,纺丝速度为4300m/min-4500m/min。

优选的,熔融纺丝工序采用的牵伸比为2.0-2.4,牵伸温度为90℃-100℃。

优选的,熔融纺丝工序采用的热定型温度为120℃-160℃,热定型时间为20min-30min。

优选的,所述PET的熔体特性粘度为0.6-0.7dL/g。

根据本发明实施例的第二个方面,提供一种可降解聚酯纤维,其特征在于,所述可降解聚酯纤维由上述任意所述可降解聚酯纤维的制备方法制备所得,所述可降解聚酯纤维结构中包括有膨润土和纳米级氧化钙粉末。

与现有技术相比,本发明提供的一种可降解聚酯纤维及其制备方法具有以下优点:

本发明提供的一种可降解聚酯纤维及其制备方法,通过在PET材料中添加膨润土和纳米级氧化钙粉末共同进行熔融纺丝制备得到可降解聚酯纤维,该可降解聚酯纤维在潮湿环境遇水后,纤维材料中均匀分布的膨润土吸水膨胀使得纤维表面产生裂纹,从而加速聚酯纤维老化;同时,纤维材料中均匀分布的少量纳米级氧化钙粉末与水缓慢反应生成氢氧化钙,该反应过程缓慢可以长期释放出(OH-),使可降解聚酯纤维中的酯键在碱性条件下长期处于水解中,可进一步促进可降解聚酯纤维的降解速率,该可降解聚酯材料应用于纤维材料制品,尤其是一次性纤维制品中时,可在不影响纤维性能的同时,极大提高聚酯纤维的降解速率。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例,并于说明书一起用于解释本发明的原理。

图1是根据一示例性实施例示出的一种可降解聚酯纤维的制备方法的方法流程图。

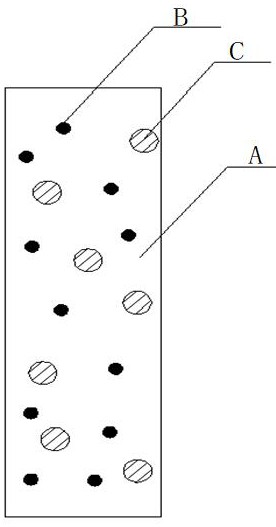

图2是根据一示例性实施例示出的一种可降解聚酯纤维的纤维示意图。

具体实施方式

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1是根据一示例性实施例示出的一种可降解聚酯纤维的制备方法的方法流程图,在图1中,该可降解聚酯纤维的制备方法,包括:

步骤100:将膨润土进行微粉化处理后,送入120℃-150℃温度的第一真空转鼓干燥箱内真空干燥。

步骤200:将纳米级氧化钙粉末送入200℃温度的煅烧箱内保温2-4h,再将所述煅烧箱升温至500℃继续对所述纳米级氧化钙粉末煅烧2-6h,然后将煅烧后的所述纳米级氧化钙粉末取出冷却,送入120℃-140℃温度的第二真空转鼓干燥箱内真空干燥。

步骤300:将PET、真空干燥后的所述膨润土、真空干燥后的所述纳米级氧化钙粉末与3-缩水甘油氧基烷基三烷氧基硅烷偶联剂按照92-95:3-5:1-2:1 的重量配比混合后,送入双螺杆挤出机制备得到纺丝母粒,再将所述纺丝母粒送入第三真空转鼓干燥箱中依次置于85℃-100℃、100℃-115℃、115℃-130℃温度下分布干燥4h,使得干燥后的纺丝母粒含水率为50ppm-80ppm。

步骤400:将干燥后所述纺丝母粒进行切片得到纺丝切片,将所述纺丝切片送入熔喷纺丝装置进行熔融纺丝,经喷丝板挤出牵伸、冷却上油、牵伸后处理、定型、卷曲和卷绕工序后,制备得到可降解聚酯纤维。

需要说明的是,当膨润土和纳米级氧化钙粉末作为添加剂与聚酯进行纺丝时,获得的聚酯纤维初始性能不受影响。

其中,膨润土具有强的吸湿性和膨胀性,可吸附8~15倍于自身体积的水量,体积膨胀可达数倍至30倍,膨润土矿物晶层间距加大,水分子进入了矿物的晶层,另外膨润土矿物的阳离子交换作用也会引起膨润土膨胀。该聚酯纤维放入到潮湿的环境下,膨润土吸湿膨胀,会引起聚酯纤维表面出现裂纹,裂纹的产生可加速纤维老化,即使是在很小的力学加载下,裂纹在可降解聚合物中扩展的速度远超过聚合物自身降解速度好几个数量级,小载荷打开聚合物的裂纹,使得水分子更加容易到达裂纹尖端,清除表面疏水性的反应产物,从而使得尖端的水解速度远超于其他地方,从而大大加速了聚酯的降解。

而可降解聚酯纤维均匀分布有少量纳米级氧化钙粉末的存在,纳米级氧化钙粉末与水生产氢氧化钙,使可降解聚酯纤维处于碱性环境里,由于可降解聚酯纤维中含有酯键,会在碱性条件下水解,从而使可降解聚酯纤维进一步的降解,而少量纳米级氧化钙粉末均匀分布在纤维中,与水吸湿和反应过程缓慢,但持续时间长,因此可以长期释放出(OH-),使可降解聚酯纤维处于一个长期高速降解过程中。

优选的,微粉化处理后的所述膨润土材料粒径为200-500nm,所述纳米级氧化钙粉末材料粒径为50-80 nm。

优选的,熔融纺丝工序采用的螺杆挤出机各区温度为:一区235℃-245℃,二区250℃-260℃,三区260℃-270℃,四区270℃-275℃,五区275℃-280℃,六区280℃-290℃,纺丝熔体的温度为285℃-290℃。

优选的,熔融纺丝工序采用的纺丝温度为270℃-290℃,冷却风速为2.20-2.60 m/s,冷却温度为20℃-24℃,纺丝速度为4300 m/min-4500 m/min。

优选的,熔融纺丝工序采用的牵伸比为2.0-2.4,牵伸温度为90℃-100℃。

优选的,熔融纺丝工序采用的热定型温度为120℃-160℃,热定型时间为20min-30min。

优选的,所述PET的熔体特性粘度为0.6-0.7dL/g。

进一步的示出根据本发明实施例提供的一种可降解聚酯纤维的纤维示意图,如图2所示,在图2中,可降解聚酯纤维包括PET组分A,纳米级氧化钙粉末B和膨润土粉体C。

为了更好地说明本发明提供的一种可降解聚酯纤维及其制备方法,示出下述实施例1-3进行说明。

实施例1

步骤1:将膨润土进行微粉化处理后,送入130℃温度的第一真空转鼓干燥箱内真空干燥,微粉化处理后的所述膨润土材料粒径为300nm。

步骤2:将纳米级氧化钙粉末送入200℃温度的煅烧箱内保温4h,再将所述煅烧箱升温至500℃继续对所述纳米级氧化钙粉末煅烧4h,然后将煅烧后的所述纳米级氧化钙粉末取出冷却,送入120℃温度的第二真空转鼓干燥箱内真空干燥,所述纳米级氧化钙粉末材料粒径为60nm。

步骤3:将PET、真空干燥后的所述膨润土、真空干燥后的所述纳米级氧化钙粉末与3-缩水甘油氧基烷基三烷氧基硅烷偶联剂按照95:3:1:1的重量配比混合后,送入双螺杆挤出机制备得到纺丝母粒,再将所述纺丝母粒送入第三真空转鼓干燥箱中依次置于85℃、100℃、115℃温度下分布干燥4h,使得干燥后的纺丝母粒含水率为80ppm。

步骤4:将干燥后所述纺丝母粒进行切片得到纺丝切片,将所述纺丝切片送入熔喷纺丝装置进行熔融纺丝,经喷丝板挤出牵伸、冷却上油、牵伸后处理、定型、卷曲和卷绕工序后,制备得到可降解聚酯纤维。

熔融纺丝工序采用的螺杆挤出机各区温度为:一区235℃,二区250℃,三区260℃,四区270℃,五区275℃,六区280℃,纺丝熔体的温度为285℃。

熔融纺丝工序采用的纺丝温度为285℃,冷却风速为2.20m/s,冷却温度为20℃,纺丝速度为4500m/min。

熔融纺丝工序采用的牵伸比为2.0,牵伸温度为100℃。

熔融纺丝工序采用的热定型温度为120℃,热定型时间为30min。

对实施例1最终制得的可降解聚酯纤维进行性能测试,测得可降解聚酯纤维的卷曲收缩率为18%,紧缩伸长率为45%,断裂强度为2.3cN/dtex,断裂伸长率为50%,总纤度为100dtex,在温度为25℃且相对湿度为65%的条件下放置3个月后,其特性粘度下降27%。

实施例2

步骤1:将膨润土进行微粉化处理后,送入150℃温度的第一真空转鼓干燥箱内真空干燥,微粉化处理后的所述膨润土材料粒径为200nm。

步骤2:将纳米级氧化钙粉末送入200℃温度的煅烧箱内保温3h,再将所述煅烧箱升温至500℃继续对所述纳米级氧化钙粉末煅烧5h,然后将煅烧后的所述纳米级氧化钙粉末取出冷却,送入130℃温度的第二真空转鼓干燥箱内真空干燥,所述纳米级氧化钙粉末材料粒径为50nm。

步骤3:将PET、真空干燥后的所述膨润土、真空干燥后的所述纳米级氧化钙粉末与3-缩水甘油氧基烷基三烷氧基硅烷偶联剂按照94:4:1:1的重量配比混合后,送入双螺杆挤出机制备得到纺丝母粒,再将所述纺丝母粒送入第三真空转鼓干燥箱中依次置于85℃、110℃、120℃温度下分布干燥4h,使得干燥后的纺丝母粒含水率为60ppm。

步骤4:将干燥后所述纺丝母粒进行切片得到纺丝切片,将所述纺丝切片送入熔喷纺丝装置进行熔融纺丝,经喷丝板挤出牵伸、冷却上油、牵伸后处理、定型、卷曲和卷绕工序后,制备得到可降解聚酯纤维。

熔融纺丝工序采用的螺杆挤出机各区温度为:一区235℃,二区255℃,三区270℃,四区275℃,五区280℃,六区290℃,纺丝熔体的温度为290℃。

熔融纺丝工序采用的纺丝温度为290℃,冷却风速为2.50m/s,冷却温度为24℃,纺丝速度为4400m/min。

熔融纺丝工序采用的牵伸比为2.2,牵伸温度为100℃。

熔融纺丝工序采用的热定型温度为155℃,热定型时间为25min。

对实施例1最终制得的可降解聚酯纤维进行性能测试,测得可降解聚酯纤维的卷曲收缩率为25%,紧缩伸长率为55%,断裂强度为2.1cN/dtex,断裂伸长率为65%,总纤度为124dtex,在温度为25℃且相对湿度为65%的条件下放置3个月后,其特性粘度下降38%。

实施例3

步骤1:将膨润土进行微粉化处理后,送入150℃温度的第一真空转鼓干燥箱内真空干燥,微粉化处理后的所述膨润土材料粒径为500nm。

步骤2:将纳米级氧化钙粉末送入200℃温度的煅烧箱内保温3h,再将所述煅烧箱升温至500℃继续对所述纳米级氧化钙粉末煅烧6h,然后将煅烧后的所述纳米级氧化钙粉末取出冷却,送入120℃温度的第二真空转鼓干燥箱内真空干燥,所述纳米级氧化钙粉末材料粒径为80nm。

步骤3:将PET、真空干燥后的所述膨润土、真空干燥后的所述纳米级氧化钙粉末与3-缩水甘油氧基烷基三烷氧基硅烷偶联剂按照93:4:2:1的重量配比混合后,送入双螺杆挤出机制备得到纺丝母粒,再将所述纺丝母粒送入第三真空转鼓干燥箱中依次置于90℃、110℃、120℃温度下分布干燥4h,使得干燥后的纺丝母粒含水率为80ppm。

步骤4:将干燥后所述纺丝母粒进行切片得到纺丝切片,将所述纺丝切片送入熔喷纺丝装置进行熔融纺丝,经喷丝板挤出牵伸、冷却上油、牵伸后处理、定型、卷曲和卷绕工序后,制备得到可降解聚酯纤维。

熔融纺丝工序采用的螺杆挤出机各区温度为:一区235℃,二区250℃,三区270℃,四区275℃,五区280℃,六区290℃,纺丝熔体的温度为290℃。

熔融纺丝工序采用的纺丝温度为290℃,冷却风速为2.60m/s,冷却温度为24℃,纺丝速度为4500m/min。

熔融纺丝工序采用的牵伸比为2.3,牵伸温度为100℃。

熔融纺丝工序采用的热定型温度为150℃,热定型时间为25min。

对实施例1最终制得的可降解聚酯纤维进行性能测试,测得可降解聚酯纤维的卷曲收缩率为16%,紧缩伸长率为40%,断裂强度为2.6cN/dtex,断裂伸长率为45%,总纤度为140dtex,在温度为25℃且相对湿度为65%的条件下放置3个月后,其特性粘度下降32%。

采用本实施例1、2、3制得的可降解聚酯纤维及现有常规聚酯纤维对比样在相同的环境下,进行纤维降解率测试数据结果如表1:

表1

从表1可知,在相同温湿度环境和作用时间下,普通聚酯纤维的可降解度极低,本发明制备的聚酯纤维能够显著提高聚酯纤维在环境中的降解速度,另外本发明中可降解添加剂的组合成分比例及制备的纤维界面不同会对降解程度有影响,可降解添加剂的添加量不同会对聚酯纤维的降解速度和程度有影响,在一定范围内,膨润土和纳米级氧化钙粉末的增加、纤维比表面积增大会提高聚酯纤维的降解速度,可降解添加剂的量越多,聚酯纤维降解的速度越快,降解程度越高。纤维比表面越大,聚酯纤维降解的速度也越快,降解程度也越高。

综上所述,本发明提供的一种可降解聚酯纤维及其制备方法,通过在PET材料中添加膨润土和纳米级氧化钙粉末共同进行熔融纺丝制备得到可降解聚酯纤维,该可降解聚酯纤维在潮湿环境遇水后,纤维材料中均匀分布的膨润土吸水膨胀使得纤维表面产生裂纹,从而加速聚酯纤维老化;同时,纤维材料中均匀分布的少量纳米级氧化钙粉末与水缓慢反应生成氢氧化钙,该反应过程缓慢可以长期释放出(OH-),使可降解聚酯纤维中的酯键在碱性条件下长期处于水解中,可进一步促进可降解聚酯纤维的降解速率,该可降解聚酯材料应用于纤维材料制品,尤其是一次性纤维制品中时,可在不影响纤维性能的同时,极大提高聚酯纤维的降解速率。

虽然,前文已经用一般性说明、具体实施方式及试验,对本发明做了详尽的描述,但在本发明基础上,可以对之进行修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

本领域技术人员在考虑说明书及实践这里的发明后,将容易想到本发明的其它实施方案。本发明旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。应当理解的是,本发明并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。

- 一种可降解聚酯纤维及其制备方法

- 一种生物可降解聚酯纤维作芯线的雪尼尔纱的制备方法