一种智能化的跨座式单轨门架式PC梁模板控制系统

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及跨坐式单轨交通技术领域,特别是涉及一种智能化的跨座式单轨门架式PC梁模板控制系统。

背景技术

跨座式单轨系统是城市轨道交通系统中重要的重要组成部分,其中轨道梁(即PC梁)为跨座式单轨的三大核心之一,采用预应力混凝土制成。PC梁是用于承载车辆运行和为车辆导向的重要结构。而生产PC梁的设备就是PC梁模板。

对于传统的PC梁模板而言,开模与合模大多是通过人工操作的方式来完成的,还会花费大量的时间通过手工操作对合模后的模板进行调整,不仅效率低下,操作困难,还存在一定的误差,既浪费了时间和人力,又增加了成本。

发明内容

针对上述现有技术的不足,本专利申请所要解决的技术问题是如何提供一种智能化、检测准确、自动化程度高的智能化的跨座式单轨门架式PC梁模板控制系统。

为了解决上述技术问题,本发明采用了如下的技术方案:

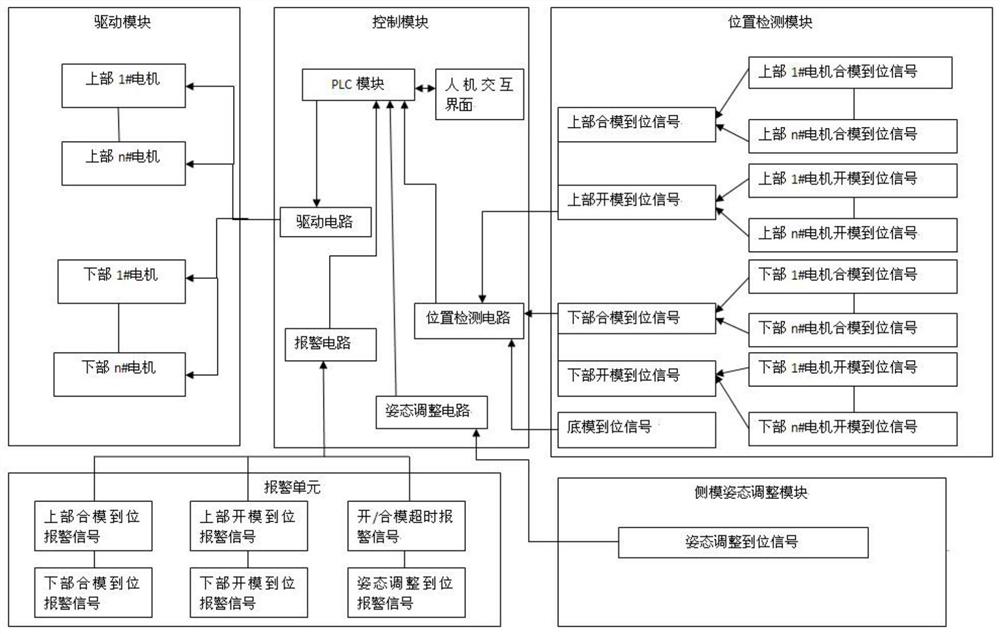

一种智能化的跨座式单轨门架式PC梁模板控制系统,包括侧模基座,所述侧模基座上对向设置有两个侧模,两个所述侧模之间设置有底模,还包括控制模块以及与所述控制模块均电性连接的驱动模块、位置检测模块、报警单元和姿态调整模块;所述驱动模块用于驱动PC梁模板的底模移动和侧模的开合;所述位置检测模块用于底模位置、侧模开模与合模位置、侧模水平度调整等位置进行检测;所述报警单元用于动作提示;所述姿态调整模块用于对侧模到位后进行水平度调整。

进一步的,所述驱动模块包括对向设置在两个所述侧模上的推杆电机组,单侧所述推杆电机组自上到下包括上部推杆电机和下部推杆电机,所述驱动模块还包括带动所述底模运动的直线行走电机。

这样,所有推杆电机既可以整体联动,也可以根据需要对单台进行控制,利用推杆电机带动侧模模板移动,调整位置。

进一步的,所述位置检测模块包括设置在所述侧模基座上的侧模到位检测开关,所述位置检测模块还包括设置在地面上的底模到位检测开关。

这样,在模板合模或开模到位时能将到位信号反馈给控制模块,以此来控制模板的启停。

进一步的,所述姿态调整模块包括设置在所述侧模上的倾角传感器。

这样,能及时反馈侧模的水平度与垂直度状况,能够快速调整侧模的姿态,节省大量时间。

进一步的,所述报警单元包括警示灯、时间继电器和相序检测器。

这样,能够在模板开模/合模未到位时、模板开模/合模超时以及侧模姿态调整未到位时发出警报,对操作人员进行预警,能及时提醒操作者调整模板到正常状态,提高了操作安全性。

进一步的,所述控制模组包括所述控制模块包括PLC子模块、CPU子模块、输入子模块、输出子模块、AI子模块、人机交互界面、继电器和接触器,所述控制模组设置在控制柜内。

进一步的,所述底模下方设置有导轨,所述底模下方安装有行走轮,所述行走轮设置在所述导轨上,所述行走轮与所述直线行走电机传动连接。

综上:本发明涉及的控制装置地采用了以PLC为核心的智能控制系统,提高了模板系统生产作业的自动化水平;能精确定位模板位置,精确调整模板姿态,极大程度的降低了模板的操作难度,大幅度减小了调整时间,大大提高了模板生产效率;可在触摸屏上对整套模板进行操作,还能从触摸屏上获取模板当前的工作状态,能及时的发现模板的故障,便于模板的生产管理;报警单位,在危险趋势出现时及生产动作执行时能进行警示,提高了模板生产过程的安全性。

附图说明

图1是本发明的原理框图;

图2是图1位于直线位时的主视图。

具体实施方式

下面结合附图对本发明作进一步的详细说明。在本发明的描述中,需要理解的是,方位词如“上、下”和“顶、底”等所指示的方位或位置关系通常是基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,在未作相反说明的情况下,这些方位词并不指示和暗示所指的装置或元件必须具有特定的方位或者以特定的方位构造和操作,因此不能理解为对本发明保护范围的限制;方位词“内、外”是指相对于各部件本身的轮廓的内外。

根据图1-2,一种智能化的跨座式单轨门架式PC梁模板控制系统,包括侧模基座1,所述侧模基座1上对向设置有两个侧模11,两个所述侧模11之间设置有底模12,还包括控制模块以及与所述控制模块均电性连接的驱动模块、位置检测模块、报警单元和姿态调整模块;所述驱动模块用于驱动PC梁模板的底模12移动和侧模11的开合;所述位置检测模块用于底模12位置、侧模11开模与合模位置、侧模11水平度调整等位置进行检测;所述报警单元用于动作提示;所述姿态调整模块用于对侧模11到位后进行水平度调整。

进一步的,所述驱动模块包括对向设置在两个所述侧模上的推杆电机组,单侧所述推杆电机组自上到下包括上部推杆电机13和下部推杆电机14,所述驱动模块还包括带动所述底模12运动的直线行走电机。

这样,所有推杆电机既可以整体联动,也可以根据需要对单台进行控制,利用推杆电机带动侧模模板移动,调整位置。

进一步的,所述位置检测模块包括设置在所述侧模基座1上的侧模到位检测开关,所述位置检测模块还包括设置在地面上的底模到位检测开关。

这样,在模板合模或开模到位时能将到位信号反馈给控制模块,以此来控制模板的启停。

具体的,所述侧模到位检测开关包括设置在所述侧模基座1上的开模到位开关15和合模到位开关16。

进一步的,所述姿态调整模块包括设置在所述侧模上的倾角传感器17。

这样,能及时反馈侧模的水平度与垂直度状况,能够快速调整侧模的姿态,节省大量时间。

具体的,在模板进行空模合模后,通过倾角传感器将侧模垂直度与水平度调整到位后,可调整合模到位位置开关,使侧模合模到位时达到与调整后的侧模相同的垂直度与水平度大致相同,在之后的生产过程中,进行合模后将不再花费大量时间对侧模进行调整,若出现偏差,可利用倾角传感器和驱动模块快速调整,减少了生产步骤,大幅提高了生产效率。

进一步的,所述报警单元包括警示灯18、时间继电器和相序检测器。

这样,能够在模板开模/合模未到位时、模板开模/合模超时以及侧模姿态调整未到位时发出警报,对操作人员进行预警,能及时提醒操作者调整模板到正常状态,提高了操作安全性。

进一步的,所述控制模组包括所述控制模块包括PLC子模块、CPU子模块、输入子模块、输出子模块、AI子模块、人机交互界面、继电器和接触器,所述控制模组设置在控制柜19内。

具体的,人机交互界面面板上可显示模板的运行状态及位置开关信号,了解模板的功能是否正常,如侧模与底模是否到达指定位置,侧模姿态是否正确,合模、开模的时间等,同时还能在模板出现故障时进行提示,显示故障原因,便于及时解决故障,恢复生产。

具体的,进一步的,PLC子模块将记录每次开合模所花费的时间,当开合模时间多次偏离设定时间后,PLC子模块会报警提示对模板进行检测,起到了对模板故障预警的作用,能有效避免模板故障所产生的损失与安全隐患。

进一步的,所述底模下方设置有导轨,所述底模下方安装有行走轮2,所述行走轮设置在所述导轨上,所述行走轮与所述直线行走电机传动连接。

具体的,在底模通过导轨到达侧模底部指定位置时,将会触发底模到位开关,到位信号会显示在人机交互界面上,同时发出到位提示,停止底模的移动,使底模能准确到达指定位置,节省了调整底模与侧模相对位置的时间。

本装置的操作流程如下:

1.底模移动到位,底模到位开关响应,提示准备合模。

2.合模开始,侧模开始合模,上部推杆电机合模到位提示后,会提示上部推杆电机合模到位,同时下部推杆电机合模到位提示后,会提示上部推杆电机合模到位;在上下部电机都合模到位后,会提示侧模合模到位,控制装置自动停止模板。

3.倾角传感器检测水平度后反馈水平度无异常,显示侧模合模完成,开始拉紧侧模拉杆,浇筑等操作。

4.浇筑完成后,松开侧模拉杆,开模开始,侧模开始开模,上部推杆电机开模到位提示后,会提示上部推杆电机开模到位,同时下部推杆电机开模到位提示后,会提示下部推杆电机开模到位;在上下部电机都开模到位后,会提示侧模开模到位,控制装置自动停止模板。

本方案配备了智能化的控制装置,能够实现对侧模开/合模,调整侧模水平度与垂直度等生产动作的自动化功能,同时可进行上述功能的点动和联动控制,与通常的手工调整方案相比,能节约大量时间,大大提高了梁体的生产效率。在进行模板操作时可以在人机交互界面进行操作,控制模板进行行走,开模和合模的操作,比起人工操作开合模大幅节约了时间和人员,提高了生产效率。

在以上过程中,模板出现任何故障控制装置都会自动报警,人机交互界面会出现警告,警报器会发出警报声,同时控制装置会停止模板当前动作。

最后应说明的是:本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等统计数的范围之内,则本发明也意图包含这些改动和变型。

- 一种智能化的跨座式单轨门架式PC梁模板控制系统

- 一种智能化的跨座式单轨门架式PC梁模板控制系统