太阳能电池及太阳能电池的制造方法

文献发布时间:2023-06-19 09:49:27

技术领域

本发明有关于太阳能电池及太阳能电池的制造棒法,该太阳能电池形成当光照射到基板上时用以产生高电子浓度的区域,并且在区域上形成会透光的绝缘膜,在绝缘膜上形成指状电极,该指状电极为用于从区域取出电子的取出口,该太阳能电池通过指状电极将电子取出到外部,并且将引线焊接到基板背面的铝电极中形成的孔的部分中,并且以从孔的边缘突出于铝电极的上侧0.1mm以上的方式来进行焊接,以增加转换效率并提高背面的引线的固定强度。

背景技术

以往,在太阳能电池(solar cell)的设计中,重点为使太阳能电池单元中产生的电子有效地流动到所连接的外部电路。为了实现这一点,特别重要的是要减小从电池连接到外部的部分的电阻成分、防止所产生的电子的损耗、及强力地固定正面及背面的外部端子。

例如,如图6的熟知技术所示,在硅基板31的正面(上表面)上形成有氮化膜32,且在其上将指状电极(银)33的糊膏(含有含铅玻璃)进行网版印刷(Screen printing)并予以烧结,并如图所示在氮化膜32中凿孔以形成用于从高电子浓度区域往外部取出电子的指状电极33。其次,在与指状电极33正交的方向上进行网版印刷并烧结而产生汇流条电极(银)34。用焊料36在该汇流条电极(银)34上焊接焊带(引线)35而将该焊带35牢固地固定于硅基板31。

另外,在硅基板31的背面(下表面)形成铝电极37,且将焊带39焊接并固定于其上。

另外,如果铝电极37形成在整个背面上并且焊带39的焊接强度为较弱的情况下,先在此铝电极37的一部分(在与正面上的汇流条电极34对应的部分)凿孔,并于此将银糊膏进行网版印刷并予以烧结以形成银的部分371,以焊料38将焊带39固定于该银的部分371以获得必要的固定强度。

发明内容

[发明所欲解决的课题]

然而,若在上述以往的在硅基板31的整个背面上形成铝电极并在其上焊接焊带39,会出现焊带39无法以足够的强度固定到硅基板31的问题。

另外,存在有下述问题:为了防止所述情况发生,如上述图6所示,必须先在铝电极37的一部分凿孔且于此涂上银糊膏并烧结,再将焊带39焊接在其上以获得足够的固定强度。

[用以解决课题的手段]

本发明者们通过实验发现,直接焊接到基板背面的铝电极的孔的一部分上并且以从孔的边缘稍微突出至铝电极之上的方式来进行焊接,而将焊带(ribbon,也称为“焊线”)以足够的固定强度固定到基板,且获得高转换效率的构造与方法。

因此,本发明实现一种太阳能电池,该太阳能电池形成当光照射到基板上时会产生高电子浓度的区域,并且在区域上形成光可通过的绝缘膜,在绝缘膜上形成指状电极,该指状电极为用于从区域取出电子的取出口,该太阳能电池通过指状电极将电子取出到外部,并且使电子从该基板的背面流入以形成电路,其中,在基板的整个背面上形成铝电极之后在电极的一部分形成孔、或者形成在基板的整个背面的一部分已形成有孔的铝电极,在孔的内部的基板上进行焊接,并且以从孔的边缘突出于铝电极的上侧0.1mm以上的方式进行焊接,使电子分别从焊接过的孔的内部的基板的部分及从孔的边缘突出0.1mm以上的铝电极的部分流入来增加太阳能电池的转换效率。

此时,铝电极的形成有孔的部分为与正面的取出线对应的部分。

此外,焊接为超声波焊接。

此外,焊接仅对焊料进行焊接、或对焊料与取出线进行焊接、或对已做过预焊接的取出线进行焊接。

此外,焊接为在将要被焊接的部分的温度预热到焊料会熔化的温度以下且为室温以上的状态下进行焊接。

另外,焊料在锡中含有锌、铝、硅的一种以上。

另外,焊料不含Pb、Ag、Cu。

另外,构成为:从孔的边缘突出于铝电极的上侧0.1mm以上而进行的焊接,为突出于铝电极的上侧达0.1mm以上且为3.0mm以下而进行焊接。

[发明的效果]

如以上所述,本发明实现了直接焊接到基板背面的铝电极的孔的一部分,并且以从孔的边缘稍微突出至铝电极之上的方式来进行焊接,而将取出线以足够的固定强度固定到基板,且获得高转换效率的结构与方法。

据此,本发明可直接焊接到基板背面的铝电极的孔的一部分,降低取出线的部分的电阻值且以足够的固定强度固定到基板上。

另外,通过实验已证实,以从基板的孔的边缘突出于铝电极之上0.1mm以上的方式进行焊接时,可从该突出而焊接的铝电极及与其连接的铝电极将电子供应到基板而提高太阳能电池的转换效率(参考图4、图5)。

具体实施方式

[实施例1]

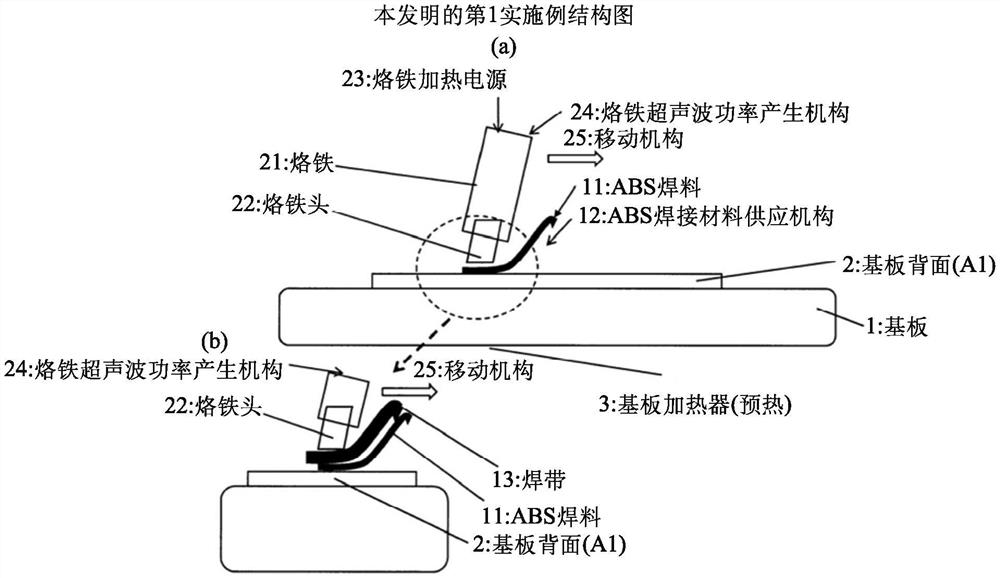

图1显示本发明的第1实施例结构图。

图1的(a)部分为表示整体的侧视图;图1的(b)部分为表示图1的(a)部分的主要部分放大图。

图1中,基板(硅基板)1为欲形成太阳能电池的硅基板(单结晶,多结晶)。

基板背面(Al)2为基板1的背面,在整个背面上形成铝电极后于一部分凿孔,或者在基板1的整个背面上形成具有孔的铝电极。

基板加热器3为用于预热基板1的加热器,且在焊接到基板1时,加热到焊料会熔化的温度以下且为室温以上的温度,并且具有自动温度调整机构。

ABS焊料11为长条状焊接材料,其具有如线状或带状的便于供应焊料的形状,以便焊接到基板背面(铝电极)2。焊接材料为于锡(Sn)中含有锌(Zn)、铝(Al)、硅(Si)的一种以上,且不含铅(Pb)、银(Ag)、铜(Cu)的材料的合金(称为ABS焊料11)。取决于这些焊接材料的ABS焊料11的熔点通常在约150℃至350℃的范围内,因为由材料的调配比来决定,所以通过实验计算出熔化温度,并决定熔化温度的最优选预热温度(ABS焊料11不会融化的室温以上的温度),另外,通过实验决定当加热烙铁头22并施加超声波时会熔化并焊接在基板背面2中的孔内部的基板1上的适当的温度。据此,可进行如后述的图9的(a)部分、(b)部分、(c)部分的照片所示的超声波焊接,可提升焊接焊带22时的拉伸强度,并且可以进一步提高太阳能电池的转换效率。另外,ABS焊料11的焊接材料的组成适量地添加了20至95wt%的锡(Sn)、3至60wt%的锌(Zn)、铝(Al)、硅(Si)等添加材料。关于这些混合比,是通过实验并根据熔化温度、基板或焊带等的ABS焊接对象来确定最优选的混合比。

ABS焊接材料供应机构12为用于根据烙铁头22相对于基板1的移动速度而以既定速度(既定量的焊料,将在后面描述)将ABS焊料11供应到该烙铁头12的机构。

焊带13为焊接到基板背面(铝电极)2的有凿孔的基板1的部分或已做过预焊接的部分,而从基板1往外部取出电流等。另外,如图1的(a)部分所示,当供应ABS焊料11时,预焊(超声波焊接)到基板背面2的孔的部分的基板1,如图1的(b)部分所示,当与ABS焊料11叠合来供应焊带13时,将焊带13焊接(超声波焊接)在基板背面2的孔的部分的基板1。在已做过预焊接的情况下,为在后段的步骤中将焊带以一般的焊接(无超声波焊接)焊接到预焊接的部分。另外,也可以使用带有焊料的焊带来取代使ABS焊料与焊带13重叠而供应的情形,其中该带有焊料的焊带为预先将ABS焊料11焊接到焊带13上而形成。于此种情况下,带有焊料的焊带需要使焊料充足地预先焊接到焊带13,使得约0.1mm以上的焊料从孔的边缘突出到基板背面2(铝电极)上。

烙铁21将烙铁头22加热到既定温度并且供应超声波。

烙铁头22安装到烙铁21的前端,将超声波施加到要焊接的部件(基板背面2的孔的部分等),并且供应已熔化的ABS焊料11并进行焊接。

烙铁加热电源23供应电源使得烙铁头22达到既定温度,并且检测烙铁头22的部分的温度且具有自动温度调整机构。

烙铁超声波功率产生机构24将超声波从烙铁头22供应给要焊接的部分(基板背面2的孔的部分等)。超声波的功率(电源功率)可约为1至10W,若功率太弱则会发生超声波焊接不良,若功率太强则膜(铝电极膜等)会被超声波破坏,反而可能会发生焊接不良,因此,通过实验来确定最优选功率。通常使用1至数瓦来进行。

移动机构25为使烙铁21以既定速度自动地移动的机构,于此种情况下,为以既定速度往右方移动的机构。既定速度与用以自动供应ABS焊料11的ABS焊接材料供应机构12连动而调整(通过实验调整,参考图4与其说明)成:以使ABS焊料11从基板背面2的孔的边缘突出于基板背面2的铝电极上约0.1mm以上且通常在3mm以内的方式对ABS焊料11进行焊接。

其次,说明图1的结构的动作。

(1):将基板(约150mm的矩形基板)1放置在具有预备加热器3的工作台(未图示)上,将温度调整到略低于ABS焊料11的熔化温度的温度(温度通过实验确定)。

(2):由烙铁加热电源23供给电源而将烙铁头22加热到既定温度,并且由烙铁超声波功率产生机构24产生超声波并将超声波供应给烙铁头22(加热温度、超声波功率根据ABS焊料11的材料而有所不同,所以每种材料都通过实验来决定)。

(3):如图1的(a)部分所示,一面利用烙铁头22熔化ABS焊料11,一面将超声波供应(于轻压的状态下)给基板背面(铝电极)2的孔的部分的基板1,并且通过移动机构25使烙铁头22往图中的右方移动。同时,由ABS焊接材料供应机构12以既定速度供应ABS焊料11,并使其移动以便使已融化的ABS焊料11以从基板背面2的孔的边缘突出于基板背面(铝电极)2上约0.1mm以上的方式进行焊接(通过实验决定烙铁头22的移动速度、ABS焊料11的供应量以满足这些关系。此时,也要进一步一起调整加热温度、超声波功率)。

(4):如以上所述,如图1的(a)部分所示,当仅供应ABS焊料11时,ABS焊料11焊接到基板背面(铝电极)2的孔的部分的基板1上,并且以从孔的边缘突出约0.1mm以上至3mm左右的方式焊接到基板背面(铝电极)2上(参考图4)。

(5):在(4)的有做预焊的情况时,是在后段步骤中将焊带焊接(采用一般焊接的无超声波焊接)到预焊接的部分,并将其作为连接到外部的取出线。

(6):此外,取代(4)和(5),如图1的(b)部分所示,当ABS焊料11与焊带13一起供应的情况或者当供应带有焊料的焊带的情况时,将ABS焊料11焊接到基板背面(铝电极)2有凿孔的部分的基板1上并以从孔的边缘突出于基板背面(铝电极)2上约0.1mm以上至3mm左右的方式将ABS焊料11进行焊接。

如以上所述,通过将ABS焊料11直接预焊接到基板背面(铝电极)2的孔的部分的基板1或以ABS焊料11焊接焊带13,如后所述,可以提高太阳能电池的效率,并且以ABS焊料11通过背面基板2的孔直接焊接到基板1,可以将焊带牢固地固定到该基板1。

另外,在实际实施的一个例子中,将基板加热温度(预热)标准化为180℃,至少上限温度为200℃以下(ABS焊料不会熔化的温度以下)。若超过此温度,基板将被破坏。于此种情况下,烙铁温度为400℃。最多约500℃。此为以烙铁头的移动速度、焊接材料供应速度来调整。速度越快就越提高温度。关于超声波输出,背面为6瓦以下而正面为3瓦以下。上述的条件适用于熔点约为217℃且主要材料为锡与锌的合金的焊接材料。取决于焊接材料、基板的类型、烙铁头的移动速度、焊料供应量等,必须对预热温度、烙铁头(烙铁)温度、烙铁头移动速度、焊料供应速度等进行实验,以调整到最合适的条件,以便可以进行良好的超声波焊接。

其次,依据图2的流程图的顺序详细说明图1的结构的动作。

图2显示本发明的动作说明流程图(整体)。

于图2中,S1步骤为准备Si基板。

S2步骤为进行表面处理。此步骤为在S1步骤中所准备的硅基板(例如,N型)上形成氮化膜,此外,形成有指状电极、汇流条电极等的图案。此步骤如同例如以往的图6,于硅基板31的正面侧形成氮化膜32,且形成有指状电极33、汇流条电极34等的图案。

S3步骤为进行背面处理。此步骤在硅基板的背面形成有铝图案,例如以网版印刷在硅基板的整个背面上用铝糊膏(Aluminum paste)形成有凿孔的铝电极。随后,本发明进入到S5步骤。

S5步骤为烧结。此步骤为总括地烧结由S2步骤的表面处理、S3步骤的背面处理所形成的图案。

如以上所述,本发明可以在S1至S3及S5步骤中,在基板的正面侧上形成指状电极、汇流条电极,而在背面侧形成有凿孔的铝电极。

S6步骤为进行测量(1)。此步骤可以在S7步骤的ABS焊接之前使用探针测量ABS焊接之前的太阳能电池的电气特性(参考图5的焊接前的资料)。

S7步骤为进行ABS焊接。此步骤将ABS焊料直接焊接到Si基板的铝电极的有凿孔的部分的基板1上,并且以从孔的边缘突出至铝电极上约0.1mm以上的方式来进行焊接。另外,也可以对焊带13一起进行焊接(参考图1的(b)部分)。

S8步骤为进行测量(2)。此步骤可以在S7步骤的ABS焊接之后测量太阳能电池的电气特性(参考图5的焊接后的资料)。

如以上所述,在Si基板的正面上形成有氮化膜,且形成有指状电极、汇流条电极等的图案,而在Si基板背面上形成有凿孔的铝电极的图案后总括地烧结,即可以形成这些图案。

另一方面,以往,在S1至S3步骤之后,接着在S4步骤中进一步在Si基板上涂布银糊膏。此为在S3步骤的背面处理所形成的有凿孔的铝电极的一部分中,进一步网版印刷银糊膏且在该铝电极的孔的内部的Si基板上形成银图案。且,如同本发明,通过进行S5到S8步骤,在Si基板的正面上形成有氮化膜,且形成有指状电极、汇流条电极等的图案,而在Si基板背面上有凿孔的铝电极的图案的内部形成有银图案,并将焊带焊接到此处以制作外部取出线,即可实现将该外部取出线通过银图案牢固地固定到基板上。

图3显示本发明的详细动作说明流程图。此步骤为图2的S7步骤的ABS焊接的详细流程图。

在图3中,S11步骤为预热基板。此步骤为在将图1的基板1放置在未图示的工作台的状态下,以基板加热器3预热基板1,且将温度加热到略低于ABS焊料11会熔化的温度的温度。

在S12步骤中,加热烙铁头且施加超声波。此步骤为从图1的烙铁加热电源23供电给烙铁21,将烙铁头22加热到既定的温度,并且让烙铁超声波功率产生机构24将既定输出的超声波提供给烙铁头22。

S13步骤为供应ABS焊料。此步骤为由图1的ABS焊接材料供应机构12以既定速度在烙铁头21及待焊接部分之间供应线状或带状的ABS焊料11。ABS焊料11的供应量为以供应到基板背面2的有凿孔的部分并从该孔的边缘突出于基板背面(铝电极)2上约0.1mm以上的方式来进行供应(参考图4,供应量由实验决定)。另外,如图1的(b)部分所示,当焊接焊带13时,只要以与ABS焊料重叠的方式供给焊带13即可。

S14步骤为移动烙铁头。此步骤以移动机构25移动图1的烙铁头22,且在图1中往右方移动。

如上所述,可以使ABS焊料11焊接到基板背面2的有凿孔的部分并且从该孔的边缘突出于基板背面2上约0.1mm以上的方式,使烙铁头22移动以进行超声波焊接。

图4为本发明的样品照片例。

图4的(a)部分表示接触宽度约为0.1mm的样品照片,图4的(b)部分表示接触宽度约为0.5mm的样品照片,图4的(c)部分表示接触宽度约为1.0mm的样品照片。于此,分别显示以使得各照片中的横向的带状物可以正好覆盖(突出量约0.1mm,0.5mm,1.0mm)在背面基板2的带状孔上的方式焊接ABS焊料11的照片例。

图4的(a-1)、(b-1)、(c-1)分别显示出图4的(a)部分、(b)部分、(c)部分的侧视示意图。接触宽度为从孔的边缘到基板背面(Al)2上的突出量,并且显示出约0.1mm,0.5mm和1.0mm的例子。

如上所述,在基板(Si)1上形成的背面基板(铝电极)2中设置带状的孔,将ABS焊料11以超声波焊接到该带状孔的部分(参考图1的(a)部分),或者将焊带13叠加在ABS焊料11上并进行超声波焊接(参考图1的(b)部分),并且调整ABS焊料11的供应量或烙铁头22的移动量,以从孔的边缘突出到背面基板(铝电极)2上约0.1mm,0.5mm,1.0mm的方式,来进行超声波焊接。

图5显示本发明的测量例。此表格表示上述的图4的(a)部分,(b)部分和(c)部分的ABS焊接之前(焊接前)及焊接之后(焊接后)的测量太阳能电池的电气特性的例子。各测量例显示十个测量例的平均值。此外,测量为让接触端子接触到图4的基板背面(铝电极)2的带状的孔的中心部分(焊接前为孔的中心部分的基板1的部分,焊接后为已焊接的孔的中央部分的该焊料的部分)来测量电气特性。

在图5中,测量例的一次,两次和三次,分别对应到图4的(a)部分的接触宽度约为0.1mm、(b)部分的接触宽度约为0.5mm、(c)部分的接触宽度约为1.0mm。于此,Isc表示太阳能电池的短路电流,Voc表示太阳能电池的开路电压,EFF表示太阳能电池的最大效率,FF表示太阳能电池的最大效率/(VocxIsc)。“焊接前”为表示焊接ABS焊料前的数值,“焊接后”为表示焊接ABS焊料后的数值,“变化量”为表示从焊接前至焊接后的变化量。

于此,最大效率(EFF)为:

·测量例的“一次”(接触宽度约0.1mm)的变化量为-0.40;

·测量例的“两次”(接触宽度约0.5mm)的变化量为-0.18;

·测量例的“三次”(接触宽度约1.0mm)的变化量为-0.13;

其乃随着接触宽度的增加而缩小了从“焊接前”到“焊接后”的最大效率的变化量,也就是,于本实验中首次发现随着使ABS焊料11从铝电极(基板背面)2的孔的边缘突出到该铝电极2上的突出量增加到约0.1mm,0.5mm,1.0mm,缩小了最大效率的从“焊接前”到“焊接后”的变化量。

也就是,通过使ABS焊料11从铝电极(基板背面)2的孔的边缘突出到该铝电极2上的突出量增加到约0.1mm,0.5mm,1.0mm,添加(增加)让电子从突出的ABS焊料11的一部分(0.1mm,0.5mm,1.0mm)通过铝电极发射到基板1的路径,对应于此部分而提高了最高效率。

附图说明

图1为本发明的第1实施例结构图。

图2为本发明的动作说明流程图(整体)。

图3为本发明的详细动作说明流程图。

图4为本发明的样品照片例。

图5为本发明的测量例。

图6为熟知技术的说明图。

附图标记说明

1:基板(硅基板)

2:基板背面(铝)

3:基板加热器(预热)

11:ABS焊料

12:ABS焊接材料供应机构

21:烙铁

22:烙铁头

23:烙铁加热电源

24:烙铁超声波功率产生机构

25:移动机构。

- 背面电极型太阳能电池单元、带有配线板的背面电极型太阳能电池单元、太阳能电池模块、带有配线板的背面电极型太阳能电池单元的制造方法及太阳能电池模块的制造方法

- 背面电极型太阳能电池单元、配线基板、附配线基板的太阳能电池单元、太阳能电池模块、附配线基板的太阳能电池单元的制造方法及太阳能电池模块的制造方法