显示面板及显示装置

文献发布时间:2023-06-19 10:38:35

技术领域

本发明涉及显示技术领域,具体涉及一种显示面板及显示装置。

背景技术

相对于可折叠、可卷曲显示屏,可拉伸式柔性显示屏具有轻薄、低功耗、力学性能可调控等特点,屏幕可以实现任意方向的拉伸依然能保证良好的显示效果,是下一代新型柔性显示研究的重点方向之一。

现行的显示装置中,为了便于拉伸应变,柔性聚酰亚胺(Polyimide,PI)衬底呈岛屿状分散开,这些聚酰亚胺岛屿之间通过丝带状的连接桥(Hinge)区域相连,其中像素电路分布在聚酰亚胺岛屿上,而像素电路彼此之间的金属走线路则分布于带状连接桥区域上。

当显示装置拉伸变形时,连接桥区域将受力发生形变,其中连接桥区域的耐应变能力与宽度成反比。目前,像素岛区域的金属层常使用钛、钼、钛层状复合结构(Ti/Mo/Ti)制得栅极、源极、漏极以及栅极连线、源极连线、漏极连线,由于含有钼的金属层耐弯折性能较差,该金属层并不适宜在连接桥区域制得金属走线。同时,在连接桥区域设置金属走线时通常采用同一层平行布线,彼此通过水平方向预留一定距离来防止短路,将会造成连接桥区域过宽,影响连接桥区域的弯折性能。

综上所述,现有技术中存在显示装置的连接桥区域宽度过大,耐弯折性能较差,拉伸过程易发生断裂失效,进而影响显示装置正常显示的技术问题。

发明内容

本发明实施例提供一种显示面板及显示装置,可以减小连接桥区域的宽度,提升连接桥区域的耐弯折性能,降低拉伸过程中断裂失效的风险。

为解决上述问题,第一方面,本发明提供一种显示面板,其中,包括:

多个像素岛,所述多个像素岛彼此分离;

多个连接桥,所述多个连接桥将相邻的所述像素岛彼此连接;

其中,至少一个所述连接桥中包括层叠设置的第一金属层、第二金属层和第三金属层,所述第一金属层、所述第二金属层和所述第三金属层分别图案化形成至少一根金属走线。

在本发明的一些实施例中,所述显示面板包括依次层叠设置的基底层、薄膜晶体管阵列层、第一平坦化层、第二平坦化层和像素定义层,所述第一金属层位于所述第一平坦化层与所述薄膜晶体管阵列层之间,所述第二金属层位于所述第一平坦化层和所述第二平坦化层之间。

在本发明的一些实施例中,所述连接桥区域的所述薄膜晶体管阵列层形成有开口,至少一填充层填充于所述开口,其中,所述填充层包括第一填充层和第二填充层,所述第一金属层位于所述第一平坦化层与所述第二填充层之间,所述第三金属层位于所述第一填充层与所述第二填充层之间。

在本发明的一些实施例中,所述第一金属层在所述像素岛区域中图案化形成第一源漏极,所述第二金属层在所述像素岛区域中图案化形成第二源漏极,所述第三金属层在所述像素岛区域中图案化形成第一栅极。

在本发明的一些实施例中,所述连接桥区域的所述薄膜晶体管阵列层还包括第四金属层,所述第四金属层与所述第三金属层不同层设置,所述第四金属层在所述像素岛区域中图案化形成第二栅极、在所述连接桥区域中图案化形成至少一根金属走线。

在本发明的一些实施例中,所述填充层还包括第三填充层,所述第三填充层位于所述第一平坦化层和所述第二填充层之间,且所述第四金属层位于所述第二填充层与所述第三填充层之间,所述第一金属层位于所述第三填充层与所述第一平坦化层之间。

在本发明的一些实施例中,所述第一金属层、所述第二金属层、所述第三金属层和所述第四金属层在所述连接桥区域的基底层上的正投影至少部分重叠。

在本发明的一些实施例中,所述至少一根金属走线包括第一驱动电源线、第二驱动电源线、复位信号线、第一扫描线、第二扫描线、发光控制信号线和数据线中的部分或者全部,所述第二金属层在所述连接桥区域中图案化形成所述第一驱动电源线和所述第二驱动电源线,所述复位信号线、所述第一扫描线、所述第二扫描线、所述发光控制信号线和所述数据线形成于所述第一金属层、所述第三金属层和所述第四金属层的至少两者中。

在本发明的一些实施例中,所述第一金属层、所述第二金属层和所述第三金属层的结构为钛、铝、钛层状复合结构。

第二方面,本发明提供一种显示装置,所述显示装置包括如第一方面中任一所述的显示面板。

相较于现有的显示面板及显示装置,本发明通过对连接桥区域进行优化,通过在第一金属层、第二金属层和第三金属层中分别制得至少一根金属走线,由于形成金属走线的膜层层数增多,同一膜层内分布的金属走线数量减少,减小了连接桥区域的整体宽度,从而提升了连接桥区域的耐弯折性能,降低了拉伸过程中断裂失效的风险,提升了产品质量。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为现有技术中显示面板的结构示意图;

图2为现有技术中连接桥区域的结构示意图;

图3为本发明一个实施例中显示面板的俯视图;

图4为本发明一个实施例中显示面板的结构示意图;

图5为本发明一个实施例中连接桥区域的结构示意图;

图6为本发明另一个实施例中显示面板的结构示意图;

图7为本发明另一个实施例中连接桥区域的结构示意图;

图8为本发明另一个实施例中像素岛区域的线路示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“中心”、“长度”、“宽度”、“厚度”、“上”、“下”、“左”、“右”、“竖直”、“水平”、等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个所述特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

目前的显示面板中,如图1和图2所示,图1为现有技术中显示面板的结构示意图,图2为现有技术中连接桥区域的结构示意图。所述显示面板包括像素岛区域10、连接桥区域11和开口区域12,所述显示面板还包括基底层101、聚酰亚胺层102、缓冲层103、第一栅极绝缘层104、第二栅极绝缘层105、第一层间介质层106、第二层间介质层107、绝缘层108、第一平坦化层109、第二平坦化层110、像素定义层111、间隔柱112;有源层113、第一金属层114、第二金属层115、第三金属层116、第四金属层117、阳极层118和第一填充层119,所述第一金属层114在所述像素岛区域10中图案化形成第一栅极114a,所述第二金属层115在所述像素岛区域10中图案化形成第二栅极115a,所述第三金属层116在所述像素岛区域10中图案化形成第一源漏极116a、在所述连接桥区域11中图案化形成第一金属走线层116b,所述第四金属层117在所述像素岛区域10中图案化形成第二源漏极117a、在所述连接桥区域11中图案化形成第二金属走线层117b。所述第一源漏极116a与所述第一金属走线层116b同层设置,所述第二源漏极117a与所述第二金属走线层117b同层设置,在任一所述金属走线层内设置有一根或多根金属走线,当同一所述金属走线层中设置有多根所述金属走线时,所述多根金属走线平行布线,彼此通过水平方向预留一定距离来防止短路,尤其在所述第三金属走线层116b中,通常包括四根所述金属走线,四根所述金属走线的宽度加上彼此之间保留的间距,造成所述连接桥区域11过宽,影响所述连接桥区域11的弯折性能。

基于此,本发明实施例提供一种显示面板及显示装置。以下分别进行详细说明。

首先,本发明实施例提供一种显示面板,如图3所示,图3为本发明一个实施例中显示面板的俯视图。所述显示面板包括多个像素岛区域20,所述多个像素岛区域20彼此分离;多个连接桥区域21,所述多个连接桥区域21将相邻的所述像素岛区域20彼此连接;其中,至少一个所述连接桥区域21中至少包括相互层叠的第一金属层214、第二金属层215和第三金属层216,所述第一金属层214、所述第二金属层215和所述第三金属层216分别图案化形成至少一根金属走线。

相较于现有的显示面板及显示装置,本发明通过对所述连接桥区域21进行优化,通过在所述第一金属层214、所述第二金属层215和所述第三金属层216中分别制得至少一根金属走线,由于形成金属走线的膜层层数增多,同一膜层内分布的金属走线数量减少,减小了所述连接桥区域21的整体宽度,降低了拉伸过程中断裂失效的风险,从而提升了所述连接桥区域21的耐弯折性能,提升了产品质量。

在本发明实施例中,所述显示面板包括三个区域,像素岛区域20、连接桥区域21和开口区域22,所述连接桥区域21连接彼此分离的所述像素岛区域20,所述像素岛区域20包括薄膜晶体管和发光元件,所述连接桥区域21包括在至少两个方向上弯曲的弯曲部,在所述显示面板进行拉伸时,所述弯曲部的角度发生变化,拉伸过程中所述弯曲部的角度变大,收缩过程中所述弯曲部的角度减小,通过所述弯曲部的角度变化,可以将应力分散于所述连接桥区域21的各处,可以理解的是,该显示面板不仅具有一定的拉伸性能,也具有一定的收缩性能。

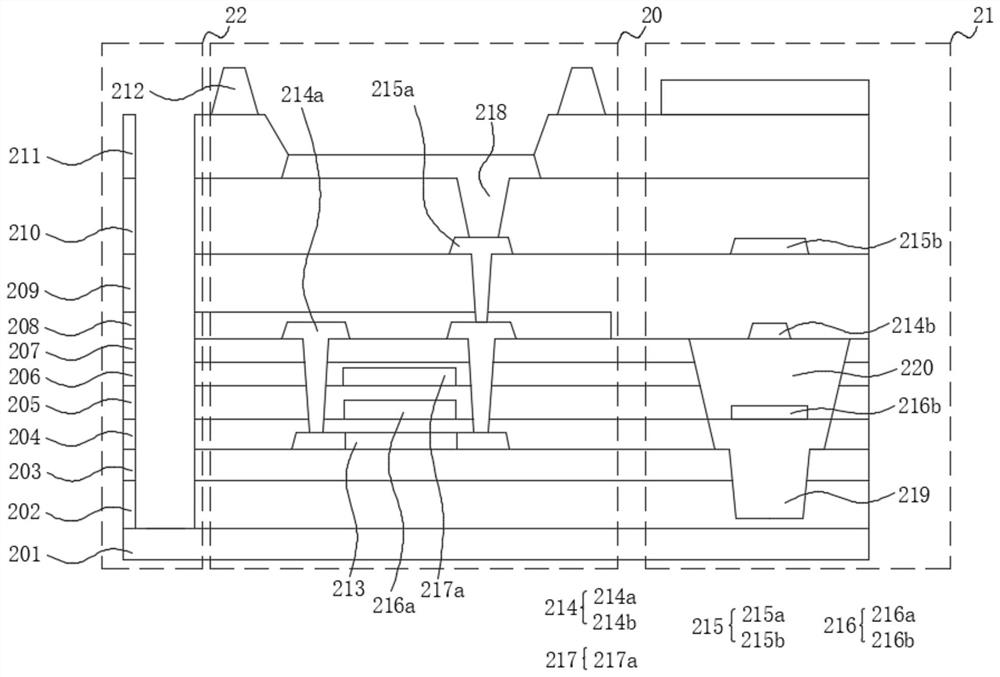

如图4和图5所示,图4为本发明一个实施例中显示面板的结构示意图,图5为本发明一个实施例中连接桥区域的结构示意图。而在截面图中,所述显示面板的三个区域如图4所示,开口区域22如图中左侧区域,所述开口区域22仅设置有基底层201,所述基底层201上未设置任何膜层,一方面可以节省材料降低成本,另一方面为所述连接桥区域21留出形变范围,增强所述显示面板的耐弯折性能。所述像素岛区域20如图中中间区域,所述连接桥区域21如图中右侧区域,所述像素岛区域20和所述连接桥区域21均包括多个层叠的膜层,其中,所述显示面板包括依次层叠设置的基底层201、薄膜晶体管阵列层、第一平坦化层209、第二平坦化层210和像素定义层211,所述第一金属层214位于所述第一平坦化层209与所述薄膜晶体管阵列层之间,所述第二金属层215位于所述第一平坦化层209和所述第二平坦化层之间210。所述薄膜晶体管阵列层包括第一栅极绝缘层204、第二栅极绝缘层205、第一层间介质层206、第二层间介质层207、钝化层208和有源层213。

在本发明的一个实施例中,如图4所示,所述连接桥区域21的所述薄膜晶体管阵列层形成有开口,至少一填充层填充于所述开口,其中,所述填充层包括第一填充层219和第二填充层220,所述第一金属层214位于所述第一平坦化209层与所述第二填充层220之间,所述第三金属层216位于所述第一填充层219与所述第二填充层220之间。

在本实施例中,所述像素岛区域20包括从下往上依次层叠的所述基底层201、聚酰亚胺层202、缓冲层203、第一栅极绝缘层204、第二栅极绝缘层205、第一层间介质层206、第二层间介质层207、钝化层208、第一平坦化层209、第二平坦化层210、像素定义层211、间隔柱212,还包括从下往上排布的有源层213、第三金属层216、第四金属层217、第一金属层214、第二金属层215和阳极层218,所述连接桥区域21包括从下往上依次层叠的第一填充层219、所述第三金属层216、第二填充层220、所述第一金属层214、所述第一平坦化层209、所述第二金属层215、所述第二平坦化层210、所述像素定义层211、所述间隔柱212、第一化学气相沉积层222和第二化学气相层沉积层223。所述第一金属层214在所述像素岛区域20中图案化形成所述第一源漏极214a、在所述连接桥区域21中图案化形成第一金属走线层214b,所述第二金属层215在所述像素岛区域20中图案化形成所述第二源漏极215a、在所述连接桥区域21中图案化形成第二金属走线层215b,所述第三金属层216在所述像素岛区域20中图案化形成所述第一栅极216a、在所述连接桥区域21中图案化形成第三金属走线层216b。所述第一化学气相沉积层222设置于所述间隔柱212上,所述第二化学气相沉积层223设置于所述第一化学气相沉积层222上。值得一提的是,此处仅介绍了所述连接桥区域21的部分膜层,另一部分膜层与所述像素岛区域20的膜层相同,未重复介绍,图示中所述第一金属走线层214b、所述第二金属走线层215b、所述第三金属走线层216b以及下述的第四金属走线层217b可用金属走线层指代,金属走线层指代由对应的金属层形成的至少一根金属走线。

在本实施例中,所述连接桥区域21中包括多根金属走线,需对所述连接桥区域21的所述薄膜晶体管阵列层开设开口,所述开口的截面为多个倒梯形,所述开口内分别填充有所述第一填充层219和所述第二填充层220,所述第三金属层216也设置于所述开口中,即所述第三金属层216设置于所述第一填充层219与所述第二填充层220之间,所述第一金属层214和所述第二金属层215设置于所述开口上方,即所述第一金属层214设置在所述第二填充层220与所述第一平坦化层209之间,所述第二金属层215设置于所述第一平坦化层209与所述第二平坦化层210之间。所述第一填充层219、所述第二填充层220、所述第一平坦化层209和所述第二平坦化层210中均包括绝缘材料,防止不同所述金属走线层之间发生短路,由于本实施例中所述连接桥区域21包括三个相互层叠的金属走线层,所述第一金属层214、所述第二金属层215和所述第三金属层216形成的金属走线分别与所述第一源漏极214a、所述第二源漏极215a和所述第一栅极216a同层设置。相较于现有技术,本实施例中所述金属走线层的数量增多,则相应的,将同一个所述金属走线层中金属走线的数量减小,则所述连接桥区域21的整体宽度得以减小。可以理解的是,在本实施例中,以所述第一金属走线层214b、所述第二金属走线层215b和所述第三金属走线层216b分别与所述第一源漏极214a、所述第二源漏极215a和所述第一栅极216a同层举例,实际上在本发明的其他实施例中,所述连接桥区域21仍然包括所述第一金属走线层214b、所述第二金属走线层215b和所述第三金属走线层216b,但与上述实施例不同的是,所述第三金属走线层216b并不是由所述第三金属层216形成,而是由所述第四金属层217分别在所述像素岛区域20中图案化形成第二栅极217a以及在所述连接桥区域21中图案化形成所述第三金属走线层216b,所述第一金属层214、所述第二金属层215和所述第四金属层217形成的金属走线分别与所述第一源漏极214a、所述第二源漏极215a和所述第二栅极217a同层设置。

在本发明的另一个实施例中,如图6和图7所示,图6为本发明另一个实施例中显示面板的结构示意图,图7为本发明另一个实施例中连接桥区域的结构示意图。所述连接桥区域21的所述薄膜晶体管阵列层还包括第四金属层217,所述第四金属层217与所述第三金属层216不同层设置,所述第四金属层217在所述像素岛区域21中图案化形成第二栅极217a、在所述连接桥区域中图案化形成至少一根金属走线217b。所述第一金属层214、所述第二金属层215、所述第三金属层216和所述第四金属层217形成的金属走线分别与所述第一源漏极214a、所述第二源漏极215a、所述第一栅极216a和所述第二栅极217a同层设置。

在本实施例中,所述填充层还包括第三填充层221,所述第三填充层221位于所述第一平坦化层209和所述第二填充层之间219,且所述第四金属层217位于所述第二填充层220与所述第三填充层221之间,所述第一金属层214位于所述第三填充层221与所述第一平坦化层209之间。同时,所述第二金属层215仍位于所述第一平坦化层209与所述第二平坦化层210之间,所述第三金属层216仍位于所述第一填充层219与所述第二填充层220之间。

本实施例中,所述显示面板同样包括三个区域,所述开口区域22和所述像素岛区域20的结构与上述实施例相似,但所述连接桥区域21包括从下到上依次层叠的所述第一填充层219、所述第三金属层216、所述第二填充层220、所述第四金属层217、所述第三填充层221、所述第一金属层214、所述第一平坦化层209、所述第二金属层216、所述第二平坦化层210、所述像素定义层211、所述间隔柱212、第一化学气相沉积层222和第二化学气相层沉积层223。所述第一金属层214在所述像素岛区域20中图案化形成所述第一源漏极214a、在所述连接桥区域21中图案化形成所述第一金属走线层214b,所述第二金属层215在所述像素岛区域20中图案化形成所述第二源漏极215a、在所述连接桥区域21中图案化形成所述第二金属走线层215b,所述第三金属层216在所述像素岛区域20中图案化形成所述第一栅极216a、在所述连接桥区域21中图案化形成所述第三金属走线层216b,所述第四金属层217在所述像素岛区域20中图案化形成所述第二栅极217a、在所述连接桥区域21中图案化形成所述第四金属走线层217b。所述第一化学气相沉积层222设置于所述间隔柱212上,所述第二化学气相沉积层223设置于所述第一化学气相沉积层222上。

在本实施例中,所述连接桥区域21中包括多根金属走线,需对所述连接桥区域21的所述薄膜晶体管阵列层开设开口,所述开口的截面为多个倒梯形,所述开口内分别填充有所述第一填充层219、所述第二填充层220和所述第三填充层221,所述第三金属层216和所述第四金属层217也设置于所述开口中,所述第一金属层214和所述第二金属层215设置于所述开口上方,所述第三填充层221设置于所述第四金属层217与所述第一金属层214之间。在上述实施例的基础上,所述第三填充层221也包括绝缘材料,进一步防止不同所述金属走线层之间发生短路。

由于本实施例中所述连接桥区域21包括四个相互层叠的金属走线层,所述第一金属层214、所述第二金属层215、所述第三金属层216、所述第四金属层217形成的金属走线分别与所述第一源漏极214a、所述第二源漏极215a、所述第一栅极216a、所述第二栅极217a同层设置。相较于上述实施例,本实施例中设置有四个所述金属走线层,比上述三个所述金属走线层数量更多,则相应的,将同一层所述金属走线层中多个金属走线的数量进一步减小,则所述连接桥区域21的整体宽度可以缩小到更小,虽然技术效果更好,但由于膜层数量增多,在制备工序上变的相对繁琐,实际生产中需要根据实际需求选择相应膜层数量和所述连接桥区域21的整体宽度。

所述第一金属层214、所述第二金属层215、所述第三金属层216和所述第四金属层217中至少两者在所述连接桥区域21的所述基底层201上的正投影至少部分重叠。至少两个所述金属走线层的正投影至少部分重合,可以使所述连接桥区域21的宽度较小,一种极限情况下,所述四个金属走线层的正投影全部重合,在其它条件相同的情况下,此时所述连接桥区域21的宽度最小。

所述连接桥区域21中包括至少一根金属走线,所述至少一根金属走线包括第一驱动电源线VSS、第二驱动电源线VDD、复位信号线VI、第一扫描线Sn、第二扫描线Sn_1、发光控制信号线EM和数据线(R、G、B)中的部分或者全部。所述第二金属层215在所述连接桥区域21中图案化形成所述第一驱动电源线VSS和所述第二驱动电源线VDD,所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1、所述发光控制信号线EM和所述数据线(R、G、B)形成于所述第一金属层214、所述第三金属层216和所述第四金属层217中的至少两者中,所述第一驱动电源线VSS和所述第二驱动电源线VDD中任一者的宽度大于等于所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1、所述发光控制信号线EM和所述数据线(R、G、B)中任一者的宽度。

由于所述第一驱动电源线VSS和所述第二驱动电源线VDD的宽度大于等于其他金属走线,在现有技术中由于制作工艺限制,所述第一驱动电源线VDD、所述第二驱动电源线VSS的宽度通常较大,大于其它所述金属走线,故通常将所述第一驱动电源线VSS和所述第二驱动电源线VDD同设置于所述第二金属层215中,其他金属走线同设于所述第一金属层214中,由于现有技术中的所述第一金属层214形成的金属走线数量较多,通常具有三根或者三根以上的金属走线,所述第一金属走线层214b的整体宽度反而大于所述第二金属走线层215b的整体宽度。所述第一金属走线层214b内的所述金属走线在不影响自身性能和不发生短路的情况下,宽度和间距尽可能的小,而所述第二金属走线层215b中所述金属走线的宽度和间距留有部分余量,可以在适当范围内扩大缩小。在本发明的实施例中,保留形成金属走线数量较少的所述第二金属层215不变,对所述第一金属层214形成的金属走线进行分流,将所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1、所述发光控制信号线EM和所述数据线(R、G、B)形成于所述第一金属层214、所述第三金属层216和所述第四金属层217的至少两者中。即如上述实施例中分别将所述第一金属层214内的所述金属走线下挪一根或两根至其他膜层,所述第一金属走线层214b的整体宽度进行相应缩小,即可在不影响自身性能和不发生短路的情况下缩小所述连接桥区域21的整体宽度。

由于所述第三金属层216和所述第四金属层217在所述连接桥区域21中位于所述深孔内,布线空间不如所述第二金属层215和所述第一金属层214,所述第二金属层215和所述第一金属层214中任一者形成的金属走线数量大于等于所述第三金属层216和所述第四金属层217中任一者形成的金属走线数量。所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1、所述发光控制信号线EM和所述数据线(R、G、B)的宽度可以自由调节,故分布于所述第一金属层214、所述第三金属层216和所述第四金属层217中的具体位置根据实际生产需求而定。

如图8所示,图8为本发明一个实施例中像素岛区域的线路示意图。所述数据线(R、G、B)包括第一数据线、第二数据线和第三数据线,分别输入R、G、B信号。所述像素岛区域20包括不同方向上相互交错的多根所述金属走线,如图中在Rx方向上包括所述第一驱动电源线VSS、所述第二驱动电源线VDD、所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1和所述发光控制信号线EM,在Ry方向上包括所述第一驱动电源线VSS、所述第二驱动电源线VDD、所述第一数据线、所述第二数据线和所述第三数据线,不同方向上连接的是不同的所述连接桥区域21,进一步细化,同一方向上不同朝向上连接的也是不同的所述连接桥区域21,则在一些所述连接桥区域21中所述至少一根金属走线的组成相同(如图中朝上和朝下的金属走线),在另一些所述连接桥区域21中所述金属走线的组成不同(如图中朝左和朝右的金属走线),值得一提的是,在一些实施例中,Rx方向上的所述连接桥区域21同时包括所述第一驱动电源线VSS和所述第二驱动电源线VDD,在另一些实施例中,Rx方向上的所述连接桥区域21仅包括所述第一驱动电源线VSS、所述第二驱动电源线VDD中的一根,显而易见,仅包括两者其中一根的所述连接桥区域21的宽度可以小于同时包括两者的所述连接桥区域21,即减少同一所述连接桥区域21内所述金属走线的数量,也可以减小所述连接桥区域21的宽度。

在同一个所述连接桥区域21中,通常仅包括所述像素岛区域20中部分数据线,但不同所述连接桥区域21中包括的所述金属走线的数量和组成可以相同,也可以不同。在一些实施例中,同一个所述连接桥包括五根所述金属走线,如所述第一驱动电源线VSS/所述第二驱动电源线VDD、所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1和所述发光控制信号线EM,或所述第一驱动电源线VSS、所述第二驱动电源线VDD、所述第一数据线、所述第二数据线和所述第三数据线,在另一些实施例中,同一个所述连接桥区域21包括六根所述金属走线,如第一驱动电源线VSS、所述第二驱动电源线VDD、所述复位信号线VI、所述第一扫描线Sn、所述第二扫描线Sn_1和所述发光控制信号线EM。

可以理解的是,首先,本发明以三层所述金属走线层和四层所述金属走线层举例,实际上若有更进一步的效果需求,可以制备更多的所述金属走线层,直至该所述连接桥区域21中所述金属走线层的数量与所述金属走线的数量相等,即每层所述金属走线层仅有一个所述金属走线,所述连接桥区域21的宽度达到最小,此时,需要注意相邻的所述金属走线层之间需要保持合适的竖直间距,防止不同的所述金属走线之间因间距过小发生短路。

其次,以上实施例中所述第二金属层215中均包括两根所述金属走线,仅所述第一金属层214中的金属走线数量发生变化,且所述第三金属层216、所述第四金属层217只包括一个所述金属走线或未设置所述金属走线,实际上每个所述金属层中包括的所述金属走线数量均可发生变化,所述第二金属层215和所述第一金属层214可以包括一个或者不包括所述金属走线,所述第三金属层216和所述第四金属层217可以包括两个或者更多的所述金属走线,所述金属走线的两端分别与不同的所述像素岛区域20连接,走线路径不影响其性能,以实际生产中的具体需求为准。

再次,以上实施例中以所述第一驱动电源线VDD、所述第二驱动电源线VSS同层,移动其它所述金属走线举例,实际上不同的所述金属走线层与不同的金属走线之间没有对应关系,任意所述金属走线均可通过任意所述金属层,此处对本发明的保护范围未产生限制。

最后,在上述实施例中,在所述连接桥区域20中,相邻的两个所述金属层之间设置有平坦化层或填充层,所述平坦化层和所述填充层的材料为绝缘材料。所述平坦化层包括所述第一平坦化层209或所述第二平坦化层210,所述填充层包括所述第一填充层219、所述第二填充层220或所述第三填充层221。所述平坦化层和所述填充层可以使不同所述金属层之间保持合适的间距,且使用绝缘材料填充可以进一步防止不同所述金属走线之间发生短路。故实际上也可以不做填充,但不做填充相较于做填充,不同所述金属层之间间距需更大,不利于减小所述连接桥区域20的宽度和厚度,且填充的材料为具有一定耐弯折性能的绝缘材料即可,不对有机材料或无机材料做限制。

所述第一金属层214、所述第二金属层215和所述第三金属层216的结构为钛、铝、钛层状复合结构。由于铝的耐弯折性能比铂的耐弯折性能好,优选的,所述第一金属层214、所述第二金属层215和所述第三金属层216要在所述连接桥区域20形成耐弯折的金属走线,所述金属走线的材料包括铝,又由于铝的化学性质较为活泼且强度低,在铝的上下层或者周围制备钛用以保护和支撑,所述金属走线的结构为钛、铝、钛层状复合结构,则所述所述第一金属层214、所述第二金属层215和所述第三金属层216的结构为钛、铝、钛层状复合结构。在一些实施例中,由于所述第四金属层217未在所述连接桥区域21中形成金属走线,所述第四金属层217的材料可以包括钼或其它金属材料;在另一些实施例中,所述第四金属层217也在所述连接桥区域21形成金属走线,则所述第四金属层217的材料优选为钛、铝、钛层状复合结构。

每个所述像素岛区域20包括多个子像素,所述多个子像素为至少一个红色子像素、至少一个绿色子像素和至少一个蓝色子像素,每个所述子像素与所述数据线、所述第一扫描线Sn、所述第二扫描线Sn_1电性连接。在本实施例中,所述蓝色子像素面积大于所述红色子像素或所述绿色子像素,每个所述红色子像素、所述绿色子像素和所述蓝色子像素分别与对应的所述第一数据线、所述第二数据线和所述第三数据线连接,且每个所述子像素均与所述第一扫描线Sn、所述第二扫描线Sn_1电性连接。

为了更好实施本发明实施例中的显示面板,在所述显示面板的基础之上,本发明实施例中还提供一种显示装置,所述显示装置包括如上述实施例中所述的显示面板。通过采用如上实施例中描述的显示面板,进一步提升了该显示装置的性能。

在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见上文针对其他实施例的详细描述,此处不再赘述。具体实施时,以上各个单元或结构可以作为独立的实体来实现,也可以进行任意组合,作为同一或若干个实体来实现,以上各个单元、结构或操作的具体实施可参见前面的方法实施例,在此不再赘述。

以上对本发明实施例进行了详细介绍,本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本发明的限制。

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法

- EL显示面板、包含EL显示面板的EL显示装置、有机EL显示装置、以及EL显示面板的制造方法