聚合物电解质燃料电池催化剂浆料的空化分散装置

文献发布时间:2023-06-19 10:51:07

技术领域

本发明涉及一种用于制备聚合物电解质燃料电池催化剂浆料的分散设备,属于聚合物电解质燃料电池领域。

背景技术

聚合物电解质燃料电池(PEFC)是一种不经过燃烧直接以电化学反应方式将燃料的化学能转变为电能的发电装置。膜电极(MEA)是聚合物电解质燃料电池的核心部件,膜电极的制备工艺不仅直接决定聚合物电解质燃料电池性能,而且对降低生产成本,提高功率起到至关重要的作用。

MEA由阳极、阴极和聚合物电解质膜构成。每个电极包括催化剂层和气体扩散层。催化剂层是由催化剂颗粒分散到溶液中形成催化剂浆料,再通过各种方法涂敷到膜或碳纸上形成的。催化剂浆料的状态对膜电极催化层中催化剂和质子导体的分布密切相关。催化剂与质子导体在溶剂中分散越好,越有利于涂敷催化层的均匀分布,有利于提高催化剂的利用率和电化学比表面积。由于聚合物电解质燃料电池中常用的碳载铂催化剂(Pt/C)具有特殊性,其价格昂贵且化学性质活泼,在分散过程中易氧化失活。浆料容易发生沉降,粘度大。Pt/C中的炭黑纳米颗粒易形成团聚体结构,影响催化效率,因此高分散质量浆料的制备一直是研究难点。目前,常见的制备催化剂浆料的分散方法包括球磨法、超声法、磁力搅拌法等;球磨法是将浆料与陶瓷球或金属球混合的间歇过程,但其最大的缺点是在研磨过程中,球、筒和物料之间相互撞击与研磨,磨损的物质进入浆料中,导致浆料污染,进而影响产品的性能;而超声和磁力搅拌这两种方式不仅分散程度不够,而且需要较长的操作时间。一方面,长时间处理引起的温度上升使得已分散的催化剂颗粒重新团聚;另一方面,溶剂大量挥发使得浆料成分发生变化,对催化层结构有非常不利的影响。

空化技术作为一个中蕴含巨大发展潜力的新型降解处理技术,备受广大科学家、学者关注,目前利用空化分散方法已应用于锂离子电池电极的浆料分散和石墨烯的剥落和分散等领域。空化法制备浆料是利用空化微泡的膨胀和收缩所产生的能量将团聚结构破碎成较小的分散结构。由于空化微泡会在环境压力下消失,因此该方法制备的浆料不含任何气泡,并且能够实现连续流动处理浆料,因而更适合大规模生产。因此,空化法制备聚合物电解质燃料电池催化剂浆料具有众多优点:由于连续流动过程而具有较高的生产率,有效地避免了长时间处理带来的不利影响,并且利用空化法能产生更高质量的催化剂浆料。这些优点为大规模生产高性能MEA提供了很好的机会。因此,水力空化法有望对PEFC商业用途的扩大做出重要贡献。

CN 208694876 U公开的一种燃料电池催化剂高度分散的设备,采用超声震荡和磁力搅拌的方法分散燃料电池催化剂浆料,制备效率较低。

发明内容

本发明针对现有聚合物电解质燃料电池催化剂浆料制备技术所存在的问题,提出一种分散效率高的聚合物电解质燃料电池催化剂浆料的空化分散装置。

本发明的聚合物电解质燃料电池催化剂浆料的空化分散装置,采用如下技术方案:

该装置,包括定子、转子、转轴和超声波换能器,定子为密封腔体,定子内壁上分布有超声波换能器,定子的相对两侧分别设置有进料口和出料口,转轴安装在定子中,转子处于定子中并安装在转轴上,转子上分布有叶片,叶片内带有空腔,叶片内在空腔的相对两侧分布有空化通孔。

所述定子内径为300~600mm,宽度为200~500mm,壁厚为15~40mm;所述叶片长为50~200mm,宽度为30~60mm,壁厚为10~30mm。定子两侧呈锥形,以提高空化效果。

所述超声波换能器与超声波发生器连接,超声波发生器频率为40~80kHz,单机功率为1500~3000W。

所述超声波换能器等间距地沿轴向与周向嵌入于定子内壁,每圈2~8个,共2~6圈。

所述进料口和出料口对角设置,以防止产生短流现象。所述进料口的流量为1.5~4.5m

所述转子转速为4000~4500r/min。

所述转子在转轴上轴向等距分布2~6个,所述叶片在转子上分布有4~10个。

所述空化通孔为文丘里形结构,两端分别为出口和入口,中部为喉部,出口和入口内径为1~6mm,喉部内径为0.4~1mm;收缩角为35~50°,扩张角为8~15°。所述空化通孔在叶片内腔两侧呈4~10排,3~10列的矩形阵列排布。所述空化通孔内壁的表面粗糙度Ra小于1.6mm。

所述空化通孔的轴线方向与转子的转动切线方向一致。

上述关于转子结构,空化通孔形状、尺寸以及转子转速等数据均是发明人经过大量的实验及数值模所得的最优解,可保证最佳的空化效率,可获得最佳的催化剂浆料分散效率。

对于所述4000~4500r/min的转子转速是发明人经过大量的实验及数值模所得的最佳转速。当转子转速高于4500r/min时,除了使得设备内浆料温度过高,从而引起催化剂颗粒的二次团聚以外,还会有损设备的耐久性;当转子转速小于4000r/min时,其设备内发生的空化现象不足以完全分散催化剂浆料。

本发明所述装置采用旋转水力空化技术,创新地通过转轴高速旋转带动转子,使转子上的文丘里形空化通孔高效生成空化气泡,当静压力恢复时空化气泡溃灭并释放出巨大的能量。该能量表现为最高可达5000K的局部热点,1000bar的高压,伴随着威力巨大的冲击波和高速微射流(150m/s)。在水力空化效应作用的同时,同时耦合超声波空化,二者可高效协同分散催化剂浆料,大大增强空泡溃灭时产生的能量,从而最终提高分散效果。耦合两种技术可获得远高于二者单独使用时分散效果的总和。在转子设计上,考虑到纸浆稠度大于一般液体,突出增加转子边缘的锋利性和摩擦力,且能够最大程度保证产生空化现象。装置的独特设计提高了转子与定子的接触面积,有效增加了空化区域,提升了催化剂分散的效率。通过进料口将催化剂混合物输送至水力空化分散器的定子空化腔内。由电机带动转子高速旋转,使定子及转子上的空化孔洞与催化剂混合物作相对运动,从而引发空化现象。与此同时,超声波换能器将电能转化为声能,产生高频超声波。超声波作用于催化剂浆料中,诱发超声空化现象,从而大大强化水力空化生成的空泡数量及其溃灭强度。伴随空化气泡的产生,塌缩及溃灭,释放出大量的能量,可产生局部的高温高压,并且产生巨大的冲击力和微射流,可使团聚体结构充分分散。随后混合物由出料口流出水力空化分散器,最后可得到高分散质量的催化剂浆料。

本发明具有以下特点:

1.采用结合水力空化与超声空化分散的方法对催化剂浆料进行深度协同分散,分散效率高、处理时间短、处理量大、可连续作业、分散效果好。

2.由于分散后Pt/C催化剂浆料的再凝聚是随着时间的推移而发生的,因此分散后的催化剂浆料必须在不延长时间的情况下参与下一步催化剂层的形成。在这方面,相对于其他采用间歇过程分散方法,可连续流动的水力空化分散过程可以与催化剂浆料的涂覆过程同步,允许在分散后立即使用催化剂浆料去连续生产催化剂层薄膜。

3.本发明所述装置转子内空化通孔为文丘里形结构,叶片两端的文丘里形空化通孔两两对正,以在不改变叶片数量的前提下实现两次连续空化过程,使空化效果倍增,空化效率远高于传统装置;

4.本发明所述装置转子空化通孔内壁的表面粗糙度Ra小于1.6mm,有利于强化空化初生效应,进而提高空化效率(较未经精加工空化通孔空化效率可提高20%以上)。

5.本发明所述装置采用多转子对称分布,每个转盘开设阵列文丘里形孔,并在定子内壁设置加超声波换能器,较传统空化器极大地提高了水力空化的分散效率;

6.本发明可放大性高,只需改变转子、定子尺寸,保证定子与转子之间的间距,更换大功率变频电机便可以满足更大分散量的需求。

7.本发明所述装置的转子为空腔,较现有剪切式空化器的实心结构,其稳定性好、能耗低、易拆装;

8.本发明所述装置中的超声波换能器可以根据容器的不同做成任意形状,且设备采用内置式,产生的噪声小,能量衰减小;

9.本发明所述装置采用电力作为动力来源,不受环境因素的影响,可根据需求随用随开,具有很高的灵活性,环保高效;

10.本发明所述装置工作状态为常压,结构简单、适应性强、操作方便、安全可靠且便于维修;

11.本发明所述装置不局限于制备聚合物电解质燃料电池催化剂浆料,对于其他类型的催化剂浆料也预计拥有良好的处理效果;

12.本发明所述装置的结构与工艺参数均由计算流体力学仿真、多目标优化设计或实际催化剂浆料制备实验所得。

附图说明

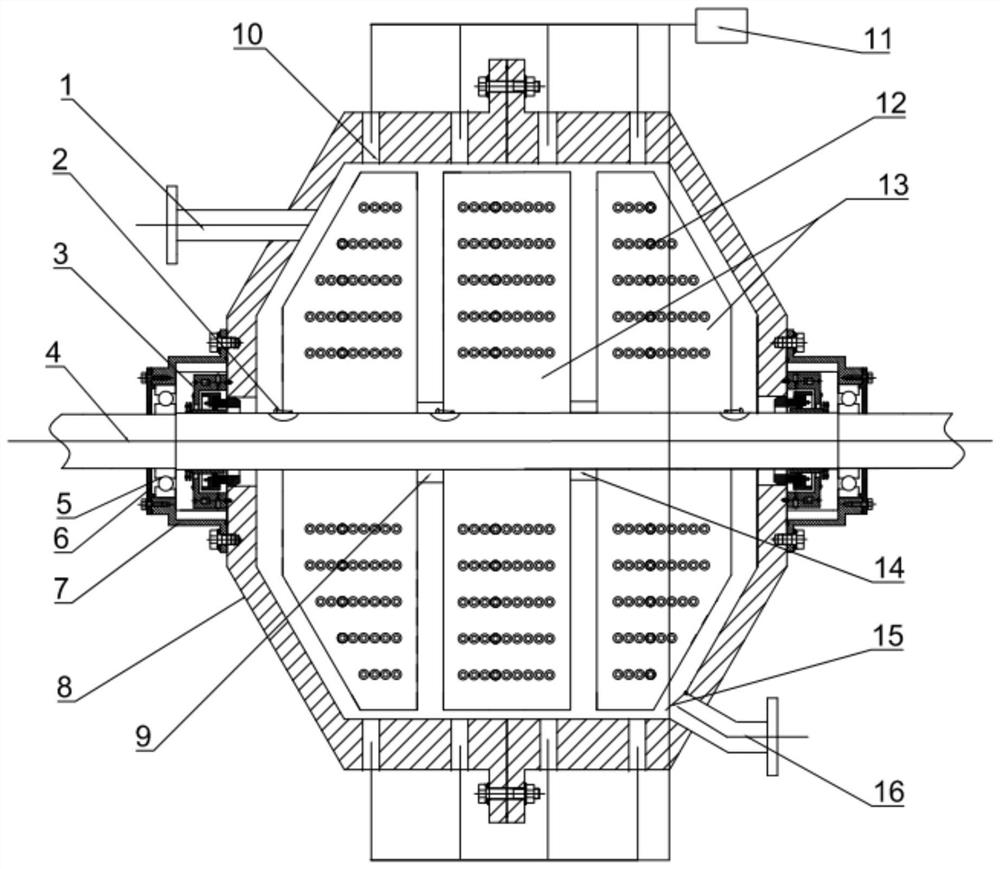

图1是本发明的制备聚合物电解质燃料电池催化剂浆料的水力与超声空化分散设备结构示意图。

图2是本发明中定子和转子截面示意图。

图3是本发明中转子结构示意图

图中:1.进料口,2.楔键,3.机械密封,4.转轴,5.角接触球轴承,6.密封端盖,7.密封盖,8.定子,9.垫圈,10.超声波换能器,11.超声波发生器,12.空化通孔,13.转子,14.轴套,15.控制阀,16.出料口,17.空腔,18.叶片。

具体实施方式

本发明的聚合物电解质燃料电池催化剂浆料的空化分散装置,如图1和图2所示,包括定子8、转子13、转轴13、超声波换能器10和超声波发生器11。

定子8为由两个半壳通过螺栓连接围合的密封筒体,连接处有密封垫圈,使得定子8内部形成密封的空腔。两个半壳的外侧呈锥形,以提高空化效果。定子8内径为300~600mm,定子8宽度为200~500mm,壁厚度为15~40mm。定子8内壁上分布有超声波换能器10,各超声波换能器10均与外部的超声波发生器11连接,以诱发超声空化现象;超声波在浆料里的分散作用,完全依赖浆料的空化作用。但若超声波强度低于空化阀,或故意控制空化,则空化不会产生。超声波换能器10等间距地沿轴向与周向嵌入于定子8内壁,每圈2~8个,共2~6圈。超声波发生器11数量为1~4个,频率为40~80kHz,单机功率为1500~3000W,能够有效进行产生空化现象。耦合超声波后,可使大大增强空泡溃灭时产生的能量,促进浆料分散效果。

定子8的左侧上部和右侧下部分别连接进料口1和出料口16,进料口1和出料口16对角设置,以防止产生短流现象。出料口16处设置控制阀15,用于控制排出精炼纸浆的时机。所述进料口的流量为1.5~4.5m

定子8侧面通过螺钉连接有密封盖7,密封盖7内安装有角接触球轴承5。转轴13通过密封盖7内的角接触球轴承5安装在定子8中。密封盖7上通过螺钉连接有密封端盖6。转轴13伸出密封端盖6,转轴4的伸出端通过联轴器与增速器连接,增速器与电动机连接,由电动机提供动力,电动机采用变频电机,电动机通过增速器带动转轴4转动。转子13转速为4000~4500r/min。转轴4与密封盖7之间设置有机械密封3,可以将催化剂浆料隔离开并保证装置的密封性。

转子13在转轴上轴向等距分布2~6个,通过轴套14隔开。如图2和图3,转子13为多叶片叶轮结构,分布有4~10个叶片18。叶片18为带有空腔17的梯形体结构,叶片18内设置空腔17,空腔17为空化过程提供高流速低压强的发生面,增强扰流效应,增强空化效果。叶片17长为50~200mm,宽度为30~60mm,壁厚为10~30mm。叶片17中在空腔17的两侧分布有空化通孔12,空化通孔12为文丘里形结构,两端分别为出口和入口,中部为喉部,出口和入口内径为1~6mm,喉部内径为0.4~1mm;收缩角为35~50°,扩张角为8~15°。空化通孔12在叶片上呈4~10排、3~10列的矩形阵列排布,有利于空泡的产生与溃灭。空化通孔12的轴线方向与转子13的转动切线方向一致,而不是与转子13的轴向一致,该分布在不改变叶片数量的前提下连续实现两次空化过程,提高了空化效应。空化通孔12内壁的表面粗糙度Ra小于1.6mm,有利于强化空化初生效应,进而提高空化效率。

上述结构和参数是根据聚合物电解质燃料电池催化剂浆料特点经过实际分散实验得出,达到了分散效果的最佳匹配效果。

上述装置中催化剂浆料从进料口1流入定子8中。转轴4带动转子13高速旋转,使得叶片上的空化通孔12高速剪切流体,使局部静压力低于饱和蒸汽压,诱发水力空化现象。空化现象是指液体在一定温度下,当局部压强降低到该温度的饱和蒸汽压强以下时,液体被剧烈地汽化而产生空泡的现象。与此同时,外部的超声波发生器11把电转换成与超声波换能器10相匹配的高频交流电信号,传递到嵌于定子8内壁上的超声换能器10,超声波换能器将电能转化为声能,产生高频超声波。超声波作用于流体中,诱发超声空化现象,从而大大强化水力空化生成的空泡数量及其溃灭强度,利用空化微泡的膨胀和收缩所产生的能量能够将Pt/C催化剂浆料团聚结构破碎成较小的分散结构,实现催化剂浆料的高度分散,最后由出料口16输出,再进入进料口1进行循环处理,直至获得满意的分散结果。

应用实例:

将10.0g的Pt/C催化剂(Pt含量为41.2wt.%)与29.1g的Nafion溶液(固含量20wt.%,)混合在150mL乙醇水溶液。然后将催化剂混合物送经本发明的水力及超声空化分散器进行分散,最后得到催化剂浆料。浆料中Pt/C和Nafion的含量分别为6.3.wt%和3.0.wt%。其应用在膜电极的电化学性能于传统球磨法(200rpm,30分钟)与传统超声法(频率37kHz,功率400W,30分钟)对比如表1所示:

表1通过三种不同分散方法制备的催化剂层结构性质与膜电极的电化学性能

由数据可知,相对于利用超声法及球磨法分散催化剂浆料,利用本发明的水力及超声空化分散设备分散浆料所得的催化剂层结构性质以及使用这种催化剂层制备的膜电极的电化学性能更优。因此,可以得出结论,利用本发明的水力及超声空化分散设备能够生产适用于聚合物电解质燃料电池的高分散质量催化剂浆料。

- 聚合物电解质燃料电池催化剂浆料的空化分散装置

- 一种用于固体聚合物电解质燃料电池和水电解电催化剂性能的评价装置和评价方法