一种制氢炉管内壁蠕变裂纹超声透射原位检测方法

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种制氢炉管内壁蠕变裂纹超声透射原位检测方法,属于无损检测领域。

背景技术

氢能作为一种清洁的可再生能源,越来越受到人们的关注。随着制氢炉在石化炼油企业的大规模投入应用,制氢炉管及其零部件运行状态直接关系国民企业生产的安全和利益。制氢炉内都是多根管道并排整炉工作,炉管是主要的承压部件,由于长时间的高温高压环境及氧化氢腐蚀导致生成裂纹的情况不可避免。因此对这类结构的安全检测不仅有助于预防安全事故的发生,也可以及时更替问题管道避免不必要的经济损失。

制氢炉管是整排固定于两加热炉之间,常年处于高温高压的生产状态,每次检测均需将整炉停用1-2天,不仅对企业效益有较大影响且加热炉的启停严重影响管道裂纹的生长,所以如何在短时间内对炉内管道进行全面检测是目前面临的主要难题,目前只能在停炉状态下,由检测人员爬上脚手架,对炉管的向火面及背火面用纵波探头进行步进检测或者采用爬管机器分两次的方式对管道进行扫查,但由于炉内管道数量众多,在停机状态下采用上述两种方式不仅检测覆盖面积小,耗时耗力,检测成本非常巨大。所以时至今日——特别是离心铸造的HP40管道——炉管的原位检测都无法得到很好的实施,为确保制氢炉的安全使用,保障国民生产安全,把安全隐患降到最低,研究无需人员靠近手动检测覆盖范围广的缺陷检测方法是非常必要和迫切的。

制氢炉管材质主要由镍、铬等金属元素离心铸造而成,相较于市面上常见的管材具有较大的晶粒尺寸,对各类能量的传递有较大的衰减,而且此类工件为保证能常年处于工作状态,均会设计为厚壁管道。要对其进行检测,超声波透射法无疑是最合适也是最有效的检测方法。超声波无损检测技术对确定内部缺陷的大小、位置、取向、埋深、性质等参量较其他无损检测方法有综合优势,主要体现为:穿透能力强,信号完整性高、对人体、制件及周围环境无害。

国内外对石化设施管类检测的研究相对较多,但针对制氢炉管研究较少,一般将失效的管道拆卸下来之后进行失效分析,在不动管道的情况下应用爬管机器人对管道向火面和背火面进行扫查,该检测方法已近成熟。该方法虽然设计较为合理可行,但是仍不能直接广泛应用于制氢炉管原位检测,其主要原因在于:虽然由于温差的影响蠕变裂纹多生成在向/背火面,但通过实际失效分析结果发现位于向/背交界处仍有较大几率生成裂纹导致蠕变失效,这些正是目前检测方法的漏洞所在。且单根炉管长度在12m左右,传统检测方法效率低下,可广泛实施性不强。

发明内容

本发明提供了一种基于超声透射纵波的炉管蠕变周向检测方法,采用纵波压电换能器,通过电子式扫查即可实现炉管内壁蠕变裂纹检测,避免了常规检测过程中人工扫查的繁琐过程,相比于炉管原位检测其他方法,本发明更有利于实现对炉管内壁蠕变裂纹的周向检测。

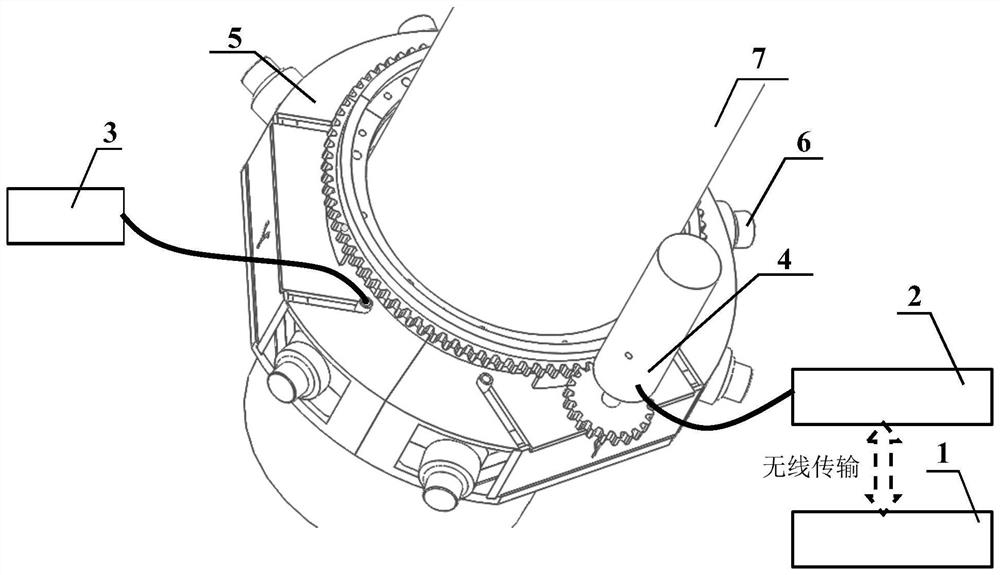

为了实现上述目的,本发明采用的技术方案为一种制氢炉管内壁蠕变裂纹超声透射原位检测方法,实现检测方法的检测装置包括计算机1、超声激励接收设备2、微型供水水泵3、旋转电机4、检测环5、激励接收换能器6、炉管7。其中,计算机1与超声激励接收设备2通过无线模块连接,超声激励接收设备2与旋转电机4连接,微型供水水泵3与检测环5相连,旋转电机4与检测环5通过齿轮结构连接,该方法具体实施步骤包括:

步骤一、确定待测炉管直径D、壁厚T,根据制氢炉管的材料和需要检测缺陷的大小Q确定管内声波路径距管内壁距离t,则管内折射角通过

步骤二、按照超声检测原则选择中心频率f、直径d、聚焦距离F适中的压电换能器,根据步骤一计算得到的声波入射角α,及声波在管内传播路径,调节传感环换能器夹持角度,使换能器满足步骤一计算得到的入射及接收条件并固定,其余两组检测结构设置同理;

步骤三、根据步骤二中方法固定三组换能器,零点时刻位置为编号1的检测组并按顺时针编号2、3检测组,将检测环中每个压电换能器的引出线分别连接至超声激励接收设备对应的通道接口,完成压电换能器位置设定和电气交联;

步骤四、打开水泵调节流量,判断达到耦合条件后打开超声激励接收设备,检测计算机与设备无线通信状态,通过计算机发送检测指令控制超声激励接收设备使三通道同时对压电换能器进行激励,并采集三组回波确认波形是否正常,若波形存在问题重复步骤一、二微调换能器位置;

步骤五、传感环运转无误后再次发送指令测试爬管电机及旋转电机运转状态,系统各环节确认完毕后,将爬管机器调节至待测管道底端,计算机发送指令,开始整管自动检测;

步骤六、机器由下至上扫查,通过无线模块不断将检测数据发至计算机进行成像及处理,行至管道顶端爬管电机停止运转,旋转电机驱动检测环旋转一定角度,爬管电机再次运转,检测系统自上至下运行;

步骤七、待爬管机器运行至管道底端,超声激励接收设备完成对检测数据传输后,在计算机上通过对各编号检测组上行及下行回波信号进行数据排布,完成本次制氢炉管检测。数据排布方式按照系统由下至上扫查顺序将波形依次排列,故需将系统三通道下行数据在扫查结束后首尾交换,实现全管周向扫查数据统一排布与处理。

步骤八、根据出现问题回波的压电换能器检测组编号及峰值降低值,确定缺陷位置既组编号对应位置和出现高度。

与现有技术相比较,本发明具有如有有益效果。

1.本发明利用三组压电换能器辐射的超声波在制氢炉管周向实现炉管内壁蠕变裂纹的检测,检测过程无需手动调节检测环的位置,实现了炉管内壁周向全覆盖的原位检测,该方法在实施便利性及检测效率方面优势明显。

2.本发明利用爬管机器电子扫查方式代替了人工扫查方式,无需检测人员爬上脚手架针对问题区域进行手动步进扫查检测作业;针对该类构件的质量检测,尤其涉及长管及需要整管周向检测作业量大工程,本发明提出了一种解决技术问题的新思路。

附图说明

图1是本发明所用到的制氢炉管内壁蠕变裂纹超声透射原位检测系统结构示意图;

图2是本发明实施例中炉管的结构尺寸和单组换能器检测区域;

图3是本发明检测环中三组压电换能器的位置布置示意图;

图4是本发明旋转电机驱动检测环示意图;

图5是本发明实施例中上行及下行探头位置及覆盖区域示意图;

具体实施方式

下面结合附图和具体实施方式对本发明做详细说明。

对于制氢炉管而言,在接近甚至超过设计使用年限能否安全生产运行,质量检测非常关键。实践证明,制氢炉管在长期使用过程中,受环境和腐蚀气体影响,其管壁容易产生由内壁向外壁生长的蠕变裂纹,该裂纹直接影响炉管服役寿命和生产安全。

本实施例采用的制氢炉管即图1中待测炉管7,炉管材料为45Ni35cr25nb,该材料超声波纵波声速为5917m/s。其结构尺寸和检测区域如图2所示,检测面为靠近管内壁区域。

本实施例采用的检测系统包括一台计算机、一台超声激励接收设备、微型水泵、包含检测环的爬管机器,具体实施步骤如下:

步骤一、本实施例中制氢炉管7的材料为45Ni35cr25nb,直径D为138mm、壁厚14.5mm,需要检测Q小于等于4mm的蠕变缺陷,则确定管内声波路径距管内壁距离t为7.25mm,计算得到声波折射角β=63.49°(取63.5°)、α=12.93°(取12.9°),其中耦合剂波速1480m/s、炉管纵波波速5917m/s;

步骤二、按照超声检测一般原则结合材料对声波衰减能力选择中心频率1MHz,直径Φ20mm的压电换能器,为保证声束的集中选择聚焦距离F为25mm的线聚焦探头激励,同样参数的平探头接收,根据步骤一中计算得到的入射角α及声波在管内的传播路径结合探头聚焦距离,确定两探头位置并制作专用夹具固定,其余两组检测结构设置同理,如图3所示;

步骤三、探头固定完成后调节整个检测环位置,将一通道调整至正对炉管单侧向火面,并编号为1的检测组,顺时针编号其余检测组2、3,将检测环中每个压电换能器的引出线分别连接至超声激励接收设备对应的通道接口,完成压电换能器位置设定和电气交联;

步骤四、打开水泵调节流量,判断达到耦合条件后打开超声激励接收设备,检测计算机与设备无线通信状态,通过计算机发送检测指令控制超声激励接收设备使三通道同时对压电换能器进行激励,并采集三组回波确认波形是否正常,若波形存在问题重复步骤一、二微调换能器位置;

步骤五、在传感环运转无误后再次发送指令测试爬管电机上行及下行1m距离,旋转电机顺逆时针60°运转状态,系统各环节确认完毕后,将爬管机器调节至待测管道底端,计算机发送指令,开始整管自动检测;

步骤六、机器由下至上扫查,通过无线模块不断将检测数据发至计算机进行成像及处理,行至管道顶端爬管电机停止运转,旋转电机驱动检测环顺时针旋转60°,如图4所示,爬管电机再次运转,检测系统自上至下运行;

步骤七、待爬管机器运行至管道底端,超声激励接收设备完成对检测数据传输后,在计算机上通过对各编号检测组上行及下行回波信号进行数据排布,完成本次制氢炉管检测。数据排布方式按照系统由下至上扫查顺序将波形依次排列,故将系统一、二、三通道下行数据在扫查结束后首位交换,实现全管周向扫查数据统一排布与处理,各通道上行下行换能器位置及检测全过程覆盖管道区域如图5所示。

步骤八、根据出现问题回波的压电换能器检测组编号及峰值降低值,确定缺陷位置既组编号对应位置和出现高度。

- 一种制氢炉管内壁蠕变裂纹超声透射原位检测方法

- 一种制氢炉管内壁蠕变裂纹超声原位自动检测系统