点火线圈

文献发布时间:2023-06-19 11:03:41

技术领域

本申请涉及一种点火线圈。

背景技术

一般而言,用于车辆用内燃机的点火线圈以中央芯体为中心,在外侧配置初级线圈,在初级线圈的外侧配置次级线圈,在次级线圈的外侧配置侧芯体,从而构成变压器。此外,侧芯体被芯体盖覆盖。将这些部件收纳至壳体,并通过形成有与车辆线束连接的连接用连接器的连接器组件与内部部件连接,然后,通过绝缘树脂被固定、绝缘。在连接器组件还连接有开关用的启动器。通常而言,对于中央芯体以及侧芯体,采用电磁钢板,对于绝缘树脂,采用环氧树脂等热固性树脂。在壳体设置有输出端子,通过弹簧与内燃机的火花塞连接。弹簧被收纳至保护器,通过保护器,防止塞孔与弹簧间的漏电。

此处,由电磁钢板构成的侧芯体位于线膨胀系数不同的绝缘树脂之中,若施加热应力,则绝缘树脂将发生形变。此外,在反复施加有热应力的情况下,绝缘树脂可能产生开裂。为此,在侧芯体安装芯体盖,从而防止以侧芯体为起始点的绝缘树脂的开裂。然而,由于侧芯体而产生的绝缘树脂的开裂也会对面对侧芯体的部件造成影响。例如,在配置于靠近侧芯体的位置且由与绝缘树脂的紧贴性好的材料构成的次级线圈的绕线管等的附近,次级线圈(尤其是绕线管)可能产生形变。由此造成的开裂是内部泄漏的原因,此外,形变是线圈断线的原因,从而存在下述技术问题:产生点火装置的输出电压降低或不产生输出电压的现象。

因此,例如,在专利文献1公开的点火线圈中,通过与绝缘树脂紧贴的材料的第一芯体盖和与绝缘树脂剥离的材料的第二芯体盖这两种芯体盖构成侧芯体的芯体盖,并通过第二芯体盖与绝缘树脂剥离来缓和应力,从而防止绝缘树脂的开裂。

现有技术文献

专利文献

专利文献1:日本特开2005-183515号公报

发明内容

发明所要解决的技术问题

在上述专利文献1中,存在下述技术问题:通过第二芯体盖与绝缘树脂剥离,抑制绝缘树脂的开裂,然而,由于内燃机的点火线圈的高输出化,在点火线圈大型化的情况下,侧芯体上部的绝缘树脂的量也增加,仅通过第二芯体盖与绝缘树脂剥离,无法彻底地缓和发动机的加热冷却循环中由于绝缘树脂的膨胀收缩而产生的应力。此外,由于使第一芯体盖、第二芯体盖这两种不同材料的芯体盖一体成型而构成一个部件,或者,由于分别构成两种不同材料的芯体盖,因此,还存在加工费用以及组装工时增加等技术问题。

本申请是为了解决上述技术问题而形成的,其目的是提供一种具有耐久性且可靠性优异的点火线圈。

解决技术问题所采用的技术方案

本申请公开的点火线圈包括:初级线圈;次级线圈,所述次级线圈在所述初级线圈的外周呈同心状地配置;中央芯体,所述中央芯体配置于所述初级线圈的内周;侧芯体,所述侧芯体配置于所述次级线圈的外周,使所述中央芯体的磁通回归;芯体盖,所述芯体盖覆盖所述侧芯体的内侧面、厚度方向的一端面以及厚度方向的另一端面;壳体,所述壳体收纳所述初级线圈、所述次级线圈、所述中央芯体、所述侧芯体以及所述芯体盖;以及绝缘树脂,所述绝缘树脂填充所述壳体内的间隙,在所述芯体盖的靠近所述壳体的开口部的一侧设置有对所述绝缘树脂的块进行分割或减量的壁部。

发明效果

根据本申请公开的点火线圈,能够获得具有耐久性且可靠性优异的点火线圈。

附图说明

图1是表示实施方式一的车辆用内燃机的点火线圈的剖视图。

图2是图1的A-A线剖视图。

图3是对实施方式一的车辆用内燃机的点火线圈的侧芯体以及芯体盖的周边进行说明的立体图。

图4是对实施方式一的车辆用内燃机的点火线圈的侧芯体以及芯体盖的周边进行说明的局部剖视图。

图5是对现有的车辆用内燃机的点火线圈中的绝缘树脂的收缩方向进行说明的图。

图6是对实施方式二的车辆用内燃机的点火线圈的侧芯体以及芯体盖的周边进行说明的立体图。

图7是对实施方式二的车辆用内燃机的点火线圈的侧芯体以及芯体盖的周边进行说明的局部剖视图。

具体实施方式

以下,使用附图,对本申请的点火线圈的理想实施方式进行说明。在下述说明中,作为点火线圈,以车辆用内燃机的点火线圈为例进行说明。不过,本申请的点火线圈不仅可用于车辆用内燃机,还可用于在存在热量、水分等的环境中使用的船舶、飞行器等。另外,在各图中,相同符号表示相同或相当部分。

实施方式一

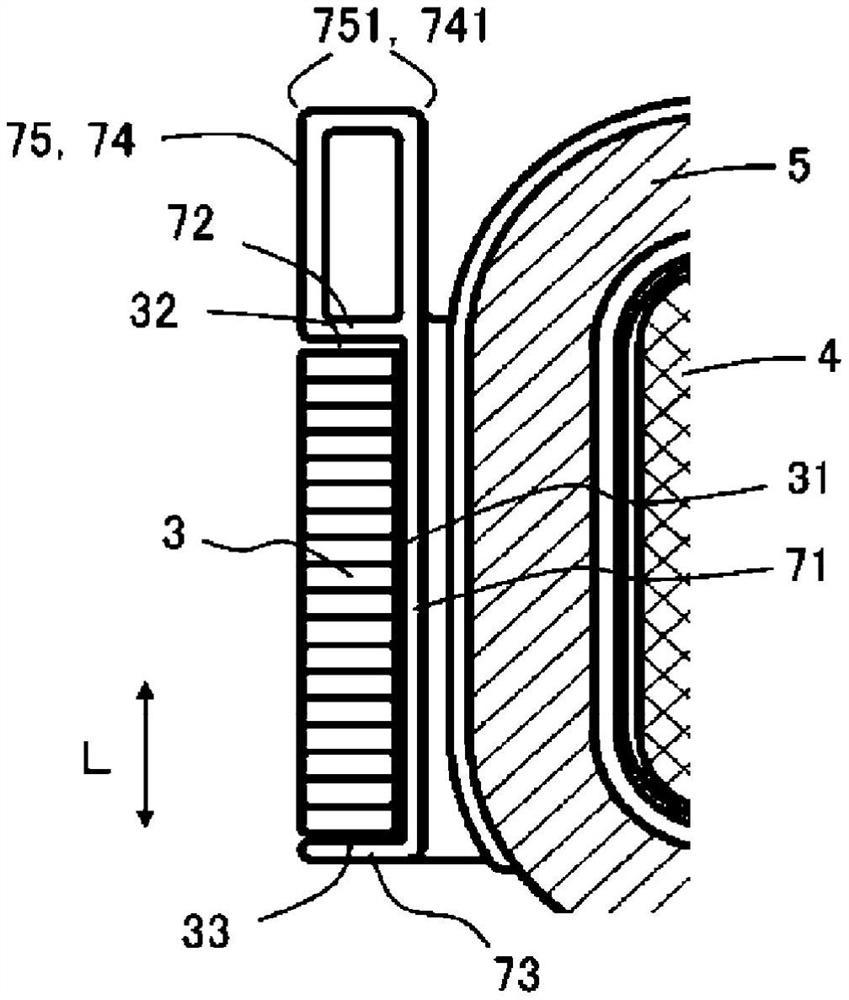

图1是表示实施方式一的车辆用内燃机的点火线圈的剖视图,图2是图1的A-A线剖视图。

如图1和图2所示,车辆用内燃机的点火线圈(以下,简称为点火线圈)1由中央芯体2、侧芯体3、初级线圈4、次级线圈5、磁体6以及芯体盖7构成,这些部件通过填充热固性的环氧树脂即绝缘树脂9而被固定并收纳在壳体8的内部。此外,芯体盖7由容易与绝缘树脂9剥离的材料、例如硅树脂构成。

中央芯体2是将电磁钢板层叠而构成的近似I字形状的芯体,在中央芯体2的外周配置有初级线圈4,在初级线圈4的外周呈同心状地配置有次级线圈5。初级线圈4和次级线圈5分别卷绕并保持于由树脂材料制成的初级绕线管10和次级绕线管11。在中央芯体2的一端面21抵接有磁体6,该磁体6在与通过初级线圈4的通电而产生的磁通的方向相反的方向上被磁化。在次级线圈5的外周配置有环状的侧芯体3,该环状的侧芯体3与中央芯体2、磁体6共同形成闭磁路,使中央芯体2的磁通回归。

侧芯体3由层叠的电磁钢板形成,并由L字形状的两组侧芯体构成。芯体盖7通过一种材料形成为コ字形状,以覆盖侧芯体3的内侧面31、厚度方向L的一端面32以及厚度方向L的另一端面33。此外,在壳体8的、侧芯体3的厚度方向L的一端面32所在的一侧形成有开口部81,且构成为能够从开口部81收纳初级线圈4、次级线圈5、中央芯体2、侧芯体3以及芯体盖7。绝缘树脂9填充壳体8内的间隙。

芯体盖7覆盖侧芯体3的内侧面31、厚度方向L的一端面32以及厚度方向L的另一端面33,使由于绝缘树脂9与侧芯体3的热膨胀率(线膨胀系数)差异而在绝缘树脂9上产生的应力缓和。芯体盖7具有内侧盖部71、一端侧盖部72以及另一端侧盖部73,其中,内侧盖部71与侧芯体3的内侧面31相向,一端侧盖部72与侧芯体3的厚度方向L的一端面32相向,另一端侧盖部73与侧芯体3的厚度方向L的另一端面33相向。一端侧盖部72与另一端侧盖部73通过内侧盖部71相连,构成コ字形状。

如图3所示,芯体盖7的壁部74、75形成为从一端侧盖部72向厚度方向L的一端侧突出。通过将芯体盖7的壁部74、75在绝缘树脂9的界面91(参照图1)的允许范围朝向壳体8的开口部81设高,能够对侧芯体3的一端面32的上部的绝缘树脂9的块进行分割,或者,能够对侧芯体3的一端面32的上部的绝缘树脂9的块进行减量,从而能够减少由于发动机的加热冷却循环而产生的绝缘树脂9的膨胀收缩量。

芯体盖7由容易与绝缘树脂9剥离的材料构成,如图3和图4所示,壁部74、75的表面构成为容易剥离且没有凹凸的平滑形状。此外,在壁部74、75的角部741、751设置有弯曲部,构成为对角部741、751的开裂进行抑制并且芯体盖7的表面整体容易与绝缘树脂9剥离的结构。另外,通过在角部741、751各自的相向的角部设置不同大小的弯曲部,也能够调节剥离或开裂的产生。通过在相向的角部设置不同大小的弯曲部,能够调节剥离或开裂的产生的理由如下。

角部741、751是反复施加有热应力时应力容易集中的部位。即,容易产生剥离或开裂。随着角部741、751的周边的绝缘树脂9的量根据角部附近的结构而不同,由于反复的热应力而在角部产生的应力也不同。例如,图4的角部751能够分成壳体8侧的角部(暂时称为角部A)和次级线圈5侧的角部(暂时称为角部B)。绝缘树脂9如图5的空白箭头所示的那样收缩,不过,根据角部附近的结构,绝缘树脂9的量也不同,向角部A和角部B产生的应力也会变化。为此,需要通过减小或增大任意一者的弯曲部来获得应力的平衡,从而调节剥离或开裂的产生。

在点火线圈1中,当在发动机的加热冷却循环中进行冷却时,绝缘树脂9会收缩。由于壳体8与绝缘树脂9粘接,因此,与绝缘树脂9的收缩对应地,壳体8也会被拉伸。在现有的点火线圈中,如图5的空白箭头所示的那样,绝缘树脂9想要朝向点火线圈1的中心收缩。与绝缘树脂9粘接的壳体8的收缩被在壳体8的内表面82的侧部隔着些许间隙配置的侧芯体3阻止。因此,在外壳8的外表面83会作用有拉伸应力,在壳体8的外表面83会产生沿着侧芯体3的边缘的开裂。

与之相对地,在实施方式一的点火线圈1中,通过在芯体盖7设置对绝缘树脂9的块进行分割或减量的壁部74、75,绝缘树脂9的收缩被抑制,由于绝缘树脂9的收缩而造成的影响也变小,能够抑制壳体8的开裂。此外,通过容易与绝缘树脂9剥离的材料形成芯体盖7,不需要追加用于与绝缘树脂9剥离的部件,能够减少部件个数,并且,能够减少组装工时。

另外,壁部74、75优选沿着侧芯体3呈环状绕弯的方向位于整周,不过,也可构成为局部地避开次级线圈5的端部卷绕于初级绕线管10的部分、即所谓的初级绕线管10和次级线圈5的缠绕部等。

此外,作为绝缘树脂9,大多采用环氧树脂,不过,在该情况下,对于芯体盖7的材料,优选采用容易与环氧树脂剥离的聚酰胺(PA)、聚丙烯(PP)、弹性体(elastomer)、聚苯硫醚(PPS)、硅酮(silicone)等。

此外,作为芯体盖7的材料,通过在容易实现与环氧树脂的粘接的聚对苯二甲酸丁二醇酯(PBT)等上施加剥离剂等表面涂层,也能够有效地剥离。

如上所述,在实施方式一的点火线圈1中,在由一种材料构成的芯体盖7设置对绝缘树脂9的块进行分割或减量的壁部74、75,通过壁部74、75对侧芯体3的上部的绝缘树脂9的块进行分割或减量,从而降低由于内燃机的加热冷却循环中的绝缘树脂9的膨胀收缩而造成的影响。此外,芯体盖7由容易剥离的材料形成,通过剥离来缓和应力,从而抑制绝缘树脂9产生开裂。通过上述这样的结构,能够提供具有耐久性且可靠性优异的点火线圈1。

实施方式二

接着,对实施方式二的点火线圈进行说明。图6和图7是表示实施方式二的点火线圈的侧芯体以及芯体盖的周边的图,图6是立体图,图7是局部剖视图。

考虑到成型后的缩痕,实施方式一的点火线圈1的芯体盖7的壁部74、75形成为コ字形状且为中空结构,不过,芯体盖7的壁部也可以是实心结构。

与实施方式一相同的是,实施方式二的点火线圈1的芯体盖7由容易与绝缘树脂9剥离的材料构成,如图6、图7所示的那样,壁部74、75以及与壁部74、75相连的壁部76的表面构成为容易剥离且没有凹凸的平滑形状。在壁部74、75、76的角部741、751、761设置有弯曲部,从而也抑制角部741、751、761的开裂,并且容易使芯体盖7的表面整体剥离。此外,如实施方式一中说明的那样,通过在角部741、751、761的相向的角部设置不同大小的弯曲部,也能够调节剥离或开裂的产生。另外,至于实施方式二的点火线圈1的其他部分,与实施方式一的相同,标注相同的符号并省略说明。

通过将壁部74、75设为实心结构,具有下述效果:制作壁部74、75的模具结构的构成变得简单,容易构成与壁部74、75相连的壁部76,能够对与壁部76所在的部分对应的绝缘树脂9的块进行分割或减量,从而能够减少绝缘树脂9的膨胀收缩量。

通过设置壁部74、75、76,能够对绝缘树脂9的块进行减量,因此,能够减少由于绝缘树脂9的固化收缩而造成的界面91的高度降低。由此,容易确保点火线圈1的内部部件与界面91的距离,能够抑制界面91产生开裂。

此外,在实施方式一中,芯体盖7形成为コ字形状,以覆盖侧芯体3的内侧面31、厚度方向L的一端面32以及厚度方向L的另一端面33,不过,芯体盖7也可通过嵌件成型等方式形成为覆盖侧芯体3的整周。此时,为了使磁回路上不产生间隙,在中央芯体2与侧芯体3的接触面不设置芯体盖7而是形成空窗的形状。如上所述那样构成,也能够得到与实施方式一相同的作用效果。

本申请记载有各种各样的例示的实施方式和实施例,但一个或多个实施方式所记载的各种各样的特征、方式以及功能并不局限于应用于特定的实施方式,能单独或以各种组合的方式应用于实施方式。

因此,未被例示的无数的变形例被设想在本申请所公开的技术范围内。例如,包含对至少一个构成要素进行变形的情况、追加的情况或省略的情况,另外,还包含将至少一个构成要素抽出并与其他实施方式的构成要素组合的情况。

符号说明

1点火线圈;2中央芯体;21中央芯体的一端面;3侧芯体;31侧芯体的内侧面;32侧芯体的厚度方向的一端面;33侧芯体的厚度方向的另一端面;4初级线圈;5次级线圈;6磁体;7芯体盖;71内侧盖部;72一端侧盖部;73另一端侧盖部;74、75、76壁部;741、751、761角部;8壳体;81开口部;82内表面;83外表面;9绝缘树脂;91界面;10初级绕线管;11次级绕线管;L厚度方向。

- 用于内燃机的点火线圈的硅酮附接件、包括所述硅酮附接件的点火线圈和组装所述点火线圈的方法

- 点火线圈的初级线圈架以及具有该初级线圈架的点火线圈