一种硅片插片机用分离装置及其分离方法

文献发布时间:2023-06-19 11:09:54

技术领域

本发明属于太阳能单晶硅片插片技术领域,尤其是涉及一种硅片插片机用分离装置及其分离方法。

背景技术

单晶硅圆棒经开方去边皮后依次经线切割、脱胶、插片、清洗、烘干和检测后最终获得单晶硅片,现有插片机均为自动化插片,而在插片过程中,硅片分离装置是硅片插片自动化的核心机构,直接影响到硅片插片的工作质量和工作效率。太阳能硅片逐步在往大尺寸化和薄片化发展,对于小尺寸硅片很容易对硅片进行分离,而对于直径为270-300mm、边长为190-210mm的大尺寸硅方片,其厚度仅为150-200μm,由于上下硅片粘连的面积较大,传统设备无法使硅片均匀分离,导致传送至下一工序时常常出现叠片,造成硅片崩损严重,需经常暂停设备手工进行分离,产品质量下降且工作效率低,无法适应现有批量生产规模。

发明内容

本发明提供一种硅片插片机用分离装置及其分离方法,尤其是适用于直径为270-300mm、边长为190-210mm、厚度为150-200μm的大尺寸硅方片,解决了现有技术中插片分离时容易出现叠片,导致硅片崩损率高的技术问题,保证硅片品质,提高了硅片分离的效率和可靠性。

为解决上述技术问题,本发明采用的技术方案是:

一种硅片插片机用分离装置,包括用于放置水平硅片的弹夹机构、用于分离所述硅片的喷射机构以及用于吸附被分离所述硅片的负压机构,所述弹夹机构为单侧开口的槽型结构,所述弹夹机构底面与所述硅片平行设置;所述喷射机构置于所述弹夹机构开口一侧且与所述硅片垂直设置;所述负压机构置于所述弹夹机构正上方;其中,所述喷射机构包括对位设置的喷射柱,在所述喷射柱上设有若干喷水孔,从两侧所述喷水孔喷出的水均朝向所述硅片移动方向的中间轴线设置,所述喷水孔相对于所述硅片上端面倾斜向下设置。

进一步的,在所述喷射柱上设有竖直设置的两列所述喷水孔,每排所述喷水孔数量为两个,所述喷水孔从上到下与所述硅片上端面形成的夹角依次增大,所述夹角角度为10-25°;每排所述喷水孔与所述硅片上端面形成的夹角相同。

进一步的,每列所述喷水孔数量为四个,所述喷水孔与所述硅片形成的夹角依次为10°、15°、20°和25°。

进一步的,所述喷水孔均匀设置在所述喷射柱的同一壁面上,所述喷水孔置于所述喷射柱高度方向上且同列并行设置;所述喷水孔孔径和孔深相同。

进一步的,所述喷射柱为竖直设置的多边形结构,所述喷水孔所在侧面倾斜设置并与靠近所述硅片移动方向成30-60°的锐角夹角。

进一步的,在所述喷射柱顶面设有通水孔,所述通水孔沿所述喷射柱高度方向设置,且所述通水孔与所述喷水孔互通。

进一步的,所述弹夹机构包括底板和沿所述底板三侧端面竖直设置的立板,所述立板高度大于所述喷射柱高度;所述硅片沿所述底板开口处向外移动。

进一步的,相邻所述喷射柱下端面均固定在水平设置的支撑板上,所述喷射柱通过连接架与所述底板连接。

进一步的,所述负压机构包括水平设置的负压板和置于所述负压板两侧的滚轮组件,所述滚轮组件沿所述负压板长度方向设置;在所述负压板上设有吸附孔和连接管,所述吸附孔与所述连接管互通连接。

一种硅片插片机用分离装置的分离方法,采用如上任一项所述的分离装置,在所述弹夹机构放置一叠所述硅片,通过对位设置的所述喷水孔使若干组水流朝靠近所述硅片移动方向一侧的边喷射水流,使位于最上方的所述硅片与其它所述硅片分离;再用所述吸附机构将分离的所述硅片完全脱离其下方所述硅片。

采用本发明设计的分离装置及其分离方法,尤其是适用于直径为270-300mm、边长为190-210mm、厚度为150-200μm的大尺寸硅方片,解决了现有技术中插片分离时容易出现叠片,导致硅片崩损率高的技术问题,保证硅片品质,结构简单,分离效率高且可靠性好,可使大尺寸硅片均匀分离,保证硅片品质,提高硅片成品率。

附图说明

图1是大尺寸硅片的结构示意图;

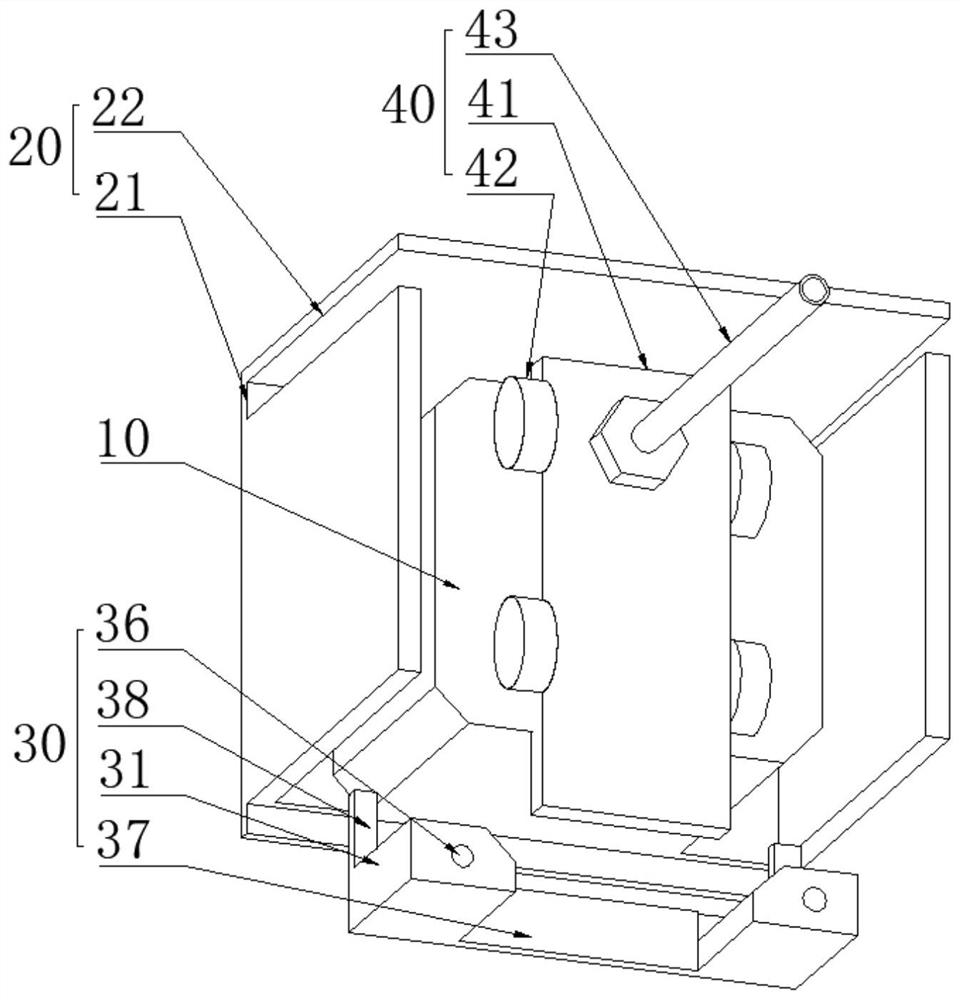

图2是本发明一实施例的一种硅片插片机用分离装置的立体图;

图3是本发明一实施例的分离装置的俯视图;

图4是本发明一实施例的A-A的剖视图;

图5是本发明一实施例的喷水孔与硅片相对位置的侧视图。

图中:

10、硅片 20、弹夹机构 21、底板

22、立板 30、喷射机构 31、喷射柱

32、喷水孔 33、喷水孔 34、喷水孔

35、喷水孔 36、通水孔 37、支撑板

38、连接柱 40、负压机构 41、负压板

42、滚轮组件 43、吸附孔 44、连接管

具体实施方式

下面结合附图和具体实施例对本发明进行详细说明。

太阳能硅片10的结构如图1所示,硅片10为方型硅片,在硅片10的四条直边的连接处设有倒角,倒角角度为45°;硅片10所在圆的直径为270-300mm,硅片10的边长为190-210mm、厚度为150-200μm。在插片时,由于硅片之间粘连的面积区域较大,不易被分离,容易出现叠片的现象。本发明针对这一大尺寸硅片10设计一种插片机专用的分离装置,通过该分离装置,不仅解决了现有技术中插片分离时容易出现叠片,导致硅片10崩损率高的技术问题,而且还可保证硅片10的产品质量,该分离装置结构简单,分离效率高且可靠性好,可使大尺寸硅片10均匀分离,提高了硅片的成品率。

本发明提出一种硅片插片机用分离装置,如图2所示,包括用于放置水平硅片10的弹夹机构20、用于分离硅片10的喷射机构30以及用于吸附被分离硅片10的负压机构40,其中,弹夹机构20为单侧开口的槽型结构,弹夹机构20的底面与硅片10均为水平设置;喷射机构30设置在弹夹机构20的开口一侧且与设置在弹夹机构20中的硅片10垂直设置;负压机构40设置在弹夹机构20的正上方。弹夹机构20、喷射机构30、负压机构40和硅片10均置于插片机中的水中,硅片10叠放在弹夹机构20的下端面上,喷射机构30置于硅片10的正前方一定距离,优选地,喷射机构30设置在硅片10正前方2-3cm处;喷射机构30对位设置在硅片10正前方两侧,从喷射机构30中喷射的高压水流正对着硅片10前端边处喷射,且从喷射机构30中喷射的水流与硅片10的上端面成一定的夹角,夹角角度在10-25°,包含10-15个竖直叠放硅片10的高度。具有压力的水流经两侧斜角处的各个喷水孔正对应靠近硅片10的前端边高速喷出,使硅片10逐个分离且无损伤,同时高速水流可冲洗硅片10表面的切割液和杂质,清洗硅片10;被分离的硅片10同时被置于上方的负压机构40吸附着,使最上方的硅片10彻底与下方的硅片10脱离,并通过设置在分离装置的外延的传输装置将被分离的硅片传输至脱离水面,并插入花篮中。

具体地,如图2所示,弹夹机构20包括底板21和沿底板21三侧端面竖直设置的立板22,底板21的长度大于硅片10的边长,底板21的宽度与硅片10的宽度相适配。在底板21的中间位置还设有任意一种的弹片夹,此为本领域的常规知识,图省略,硅片10放置在弹片夹的上方,硅片10随着弹片夹可自动向上竖直移动,保证喷射机构30与硅片10的相对位置保持不变。立板21的高度大于喷射机构30中的喷射柱31的高度。其中,硅片10放置在弹夹机构20内,并沿底板21的开口处沿立板21的长度方向上向外移动。

如图2所示,喷射机构30包括对称设置的喷射柱31、连接相邻喷射柱31的支撑板37、以及分别使喷射柱31与底板21连接的两个连接架38。喷射柱31为竖直设置的多边形结构,具体如图3所示,喷射柱31为五边形结构,其中四个侧面均为相互垂直设置的平面,在喷射柱31靠近硅片10一侧的内角处设有一倾斜设置的平面,该倾斜平面与硅片10的端面垂直设置且与靠近硅片水平移动的方向成一定夹角,该夹角为锐角,优选地,该夹角为30-60°。该倾斜平面位于硅片10的正前方,两侧的喷射柱31结构相同。在喷射柱31上设有若干喷水孔,喷水孔设置在该倾斜平面上,具体地,在该倾斜平面上设有竖直设置的两列喷水孔,每列设有四个喷水孔,每排喷水孔数量为两个,如图4所示,从上到下分别为喷水孔32、喷水孔33、喷水孔34和喷水孔35,从两侧喷水孔内喷出的水流均朝向硅片10移动方向的中间轴线喷射设置,喷水孔相对于硅片10的上端面倾斜向下设置。在分离过程中,因连接架38与底板21固定,也即是喷水孔的位置始终不变,硅片10随着弹夹机构20底部的弹片夹可自动向上竖直移动,保证喷水孔与硅片10的相对位置保持不变。

进一步的,如图5所示,每侧设置的八个喷水孔均匀设置在喷射柱31的同一斜侧壁面上,且孔径和孔深均相同;八个喷水孔均设置在喷射柱31的高度方向上且分四排两列并行设置;每列的喷水孔从上到下依次为喷水孔32、喷水孔33、喷水孔34和喷水孔35,每列的喷水孔与硅片10的上端面形成的夹角依次增大,夹角角度为10-25°,每排的喷水孔与硅片10的上端面形成的夹角角度相同,具体地,喷水孔32、喷水孔33、喷水孔34和喷水孔35和硅片10形成的夹角依次为10°、15°、20°和25°。即位于最上端的喷水孔32与硅片形成的夹角为10°,相应地,喷水孔33与硅片10形成的夹角为15°,喷水孔34与硅片10形成的夹角为20°,最下方的喷水孔35与硅片10形成的夹角为35°;喷水孔32、喷水孔33、喷水孔34和喷水孔35之间的竖直孔距距离为0.5-1cm,水平相邻的喷水孔孔距为1-1.5cm,孔径为0.8-1mm,孔深为2-5cm;喷水孔距离硅片10前端斜边距离为2-3cm处,侧喷设置的喷水孔32、喷水孔33、喷水孔34和喷水孔35不仅增大了与硅片侧面接触的高度面积,最大限度地与硅片10侧面接触,同时不同角度设置可进一步增加水流喷射强度,增加分片能力,对称设置的喷水孔可进一步保证喷射水压的稳定性,保证硅片均匀分离,分离后的硅片10可进一步减少硅片10叠片的风险,提高硅片插片的准确率和可靠性,进而提高成品率,也降低了因叠片产生的磕损或损裂,提高硅片良率。

进一步的,在喷射柱31的顶面设有通水孔36,通水孔36沿喷射柱31的高度方向设置,且分别与每排的喷水孔32、喷水孔33、喷水孔34和喷水孔35互通。外接设置的高强水流通过水管向通水孔36通水,再经各喷水孔射向硅片10,进而完成对硅片10的分离喷射。

进一步的,负压机构40包括水平设置的负压板41和置于负压板两侧的滚轮组件42,滚轮组件42包括对称设置的四个滚轮,滚轮组件42沿负压板41的长度方向设置。在负压板41上设有吸附孔和连接管43,吸附孔与连接管43一端与外接的负压装置连接(图省略),另一端与吸附孔互通连接。

在分离过程中,喷射机构30对称设置在硅片10正前方两侧,从喷射机构30中喷射的高压水流正对着硅片10前端边喷射,且从喷射机构30中喷射的水流与硅片10的上端面成一定的夹角,夹角角度在10-25°,包含一定数量竖直叠放的硅片10高度;具有压力的水流经两侧斜角处的各个喷水孔正对应靠近硅片10的前端边高速喷出,使硅片10逐个分离且无损伤,同时高速水流可冲洗硅片10表面的切割液和杂质,清洗硅片10。被分离的硅片10同时被置于上方的负压机构40吸附着,使最上方的硅片10彻底与下方的硅片10脱离,并通过设置在分离装置的外延的传输装置将被分离的硅片传输至脱离水面,并插入花篮中;置于弹夹机构20中的其它硅片10随着弹夹机构20底部的弹片夹可自动向上竖直移动,保证喷水孔与硅片10的相对位置保持不变,以使硅片10始终位于喷水孔喷射的水流所覆盖的范围内;再继续重复上述喷射分离,完成其它硅片10的插片分离工作。

采用本发明设计的分离装置,尤其是适用于直径为270-300mm、边长为190-210mm、厚度为150-200μm的大尺寸硅方片,不仅可解决叠片问题,而且还能冲洗硅片表面的杂质,保证插入花篮中的硅片的质量,同时还降低了因叠片而导致的硅片崩损问题。本分离装置结构简单,分离效率高且可靠性好,可使大尺寸硅片均匀分离,保证硅片品质,提高插片工作效率。

一种硅片插片机用分离装置的分离方法,采用如上所述的分离装置,具体步骤包括:

第一步:在弹夹机构20放置一叠硅片10,具体地,在插片分离之前,先放置一叠硅片10,并将硅片10水平放置在弹夹机构20内,并使硅片10置于底板21上。

第二步:通过对位设置的两列四排八个喷水孔,从喷水孔喷射出的水流朝靠近硅片10移动方向一侧边喷射,使位于最上方的硅片10与其它硅片分离。在喷射过程中,每列的喷水孔从上到下依次为喷水孔32、喷水孔33、喷水孔34和喷水孔35,每列的喷水孔与硅片10的上端面形成的夹角依次增大,夹角角度为10-25°,每排的喷水孔与硅片10的上端面形成的夹角角度相同。具体地,喷水孔32、喷水孔33、喷水孔34和喷水孔35和硅片10形成的夹角依次为10°、15°、20°和25°。即位于最上端的喷水孔32与硅片形成的夹角为10°,相应地,喷水孔33与硅片10形成的夹角为15°,喷水孔34与硅片10形成的夹角为20°,最下方的喷水孔35与硅片10形成的夹角为35°;喷水孔32、喷水孔33、喷水孔34和喷水孔35之间的竖直孔距距离为0.5-1cm,孔径为0.8-1mm,孔深为3-5cm;喷水孔距离硅片10前端斜边距离为2-3cm处,侧喷设置的喷水孔32、喷水孔33、喷水孔34和喷水孔35不仅增大了与硅片侧面接触的高度面积,最大限度地与硅片10侧面接触,同时不同角度设置可进一步增加水流喷射强度,增加分片能力,对称设置的喷水孔可进一步保证喷射水压的稳定性,保证硅片均匀分离,分离后的硅片10可进一步减少硅片10叠片的风险,提高硅片插片的准确率和可靠性,进而提高成品率,也降低了因叠片产生的磕损或损裂,提高硅片良率。

第三步:再用吸附机构40将分离的硅片10完全脱离其下方所述硅片。被分离的硅片10同时被置于上方的负压机构40吸附着,使最上方的硅片10彻底与下方的硅片10脱离,并通过设置在分离装置的外延的传输装置将被分离的硅片传输至脱离水面,并插入花篮中。

采用本发明提出的分离方法,完全可以解决大尺寸硅片在插片分离时容易出现叠片而导致硅片崩损的技术问题,保证硅片品质,分离效率高且可靠性好;可使大尺寸硅片均匀分离,保证硅片品质,提高硅片成品率。

以上对本发明的实施例进行了详细说明,所述内容仅为本发明的较佳实施例,不能被认为用于限定本发明的实施范围。凡依本发明申请范围所作的均等变化与改进等,均应仍归属于本发明的专利涵盖范围之内。

- 一种硅片插片机用分离装置及其分离方法

- 一种可以分离缺陷硅片的插片方法及智能插片机装置