液压智能自热系统及自热方法

文献发布时间:2023-06-19 11:22:42

技术领域

本发明属于工程设备技术领域,具体涉及一种液压智能自热系统及自热方法。

背景技术

随着钻机使用领域的拓宽,高海拔低环境温度的工况越来越多,特别是在北方10月份就进入严冬,如此恶劣的环境下凿岩钻机的系统温度很难快速达到合理的工作范围。例如,液压油的预热应用于各种液压设备中,用来快速升高液压油的温度,提高液压系统油液的流动性和可控性。凿岩钻机中的液控预热主要用来解决低温环境造成的定位、行走、凿岩(回转、推进)等重要动作执行缓慢,负载重的问题。提高液压系统输出效率,减少低温高粘度对液压元件造成的损坏。通常情况下采用在油箱中增加发热元件,或者用烘烤的放方式加热液压油,烘烤或发热元件加热液压油,是发热源直接与液压油接触,属局部高温再传递的过程,局部高温且不可控,这样会造成液压油分子结构和组织出现异常,严重的直接变质不能使用,而且存在一定的安全风险。加上使用的限制,更换保养不及时,可能造成液压动力元件的早期磨损甚至损坏,造成不必要的经济损失。因此,开发一种能够快速提升液压设备油液温度的方法非常重要。

为了解决现有技术存在的不足,人们进行了长期的探索,提出了各式各样的解决方案。例如,中国专利文献公开了一种液压系统的预热结构[申请号:CN201010239592.4],包括分别与液压主回路连接的第一单向阀及第二单向阀,所述第一单向阀的出口经液压油散热器与液压油箱连接,所述第二单向阀的出口与液压油箱连接,其特征在于:在所述液压主回路与第一单向阀及第二单向阀之间设有一节温器,所述节温器的进口与所述液压主回路连接,所述节温器的出口T与所述第一单向阀进口连接,所述节温器的出口P与所述第二单向阀进口连接。

上述方案在一定程度上解决了现有液压油预热效果差的问题,但是该方案依然存在着诸多不足,例如,自动化程度低,不够经济节能环保,升温不够快速等问题。

发明内容

本发明的目的是针对上述问题,提供一种设计合理,提高液压油升温速度的液压智能自热系统。

本发明的另一个目的是针对上述问题,提供一种易于实施,自动化程度高的液压智能自热方法。

为达到上述目的,本发明采用了下列技术方案:本液压智能自热系统,包括液压油箱,所述的液压油箱内设有液压油温度传感器,其特征在于,所述的液压油温度传感器与控制器相连,所述的控制器与显示控制模块相连,所述的液压油箱上分别连接有冷却泵和变量泵,所述的冷却泵分别与冷却压力阀和第二电磁换向阀相并联接,所述的冷却压力阀通过液压油回油块与液压油温控阀相连,且所述的液压油温控阀分别和液压油箱与液压油冷却器相并联,且所述的第二电磁换向阀分别和风扇马达的一端以及第一电磁换向阀一端相互并联接,所述的第一电磁换向阀另一端和风扇马达的另一端相连,所述的风扇马达和液压油回油块相连,所述的变量泵通过电磁调压阀与自热压力阀与液压油回油块相连,且所述的自热压力阀和冷却压力阀均为溢流阀,且所述的第一电磁换向阀、第二电磁换向阀与电磁调压阀均与控制器相连。通过本系统解决了凿岩钻机高寒低温环境下液压油系统油液温度提升慢,以及传统升温方式给液压油带来的危害,通过自身系统配置来改善钻机对使用环境的局限,提高钻机的竞争优势。液压智能自热系统主要是采用传感器件和温控组件,配合控制器的逻辑设置,在低温环境时,控制液压油自热系统工作,快速升温。液压油自热系统其原理是采用液压油的高压溢流产生热量,配合动力源散热的热风加热油箱和管路来实现快速升温的,经济节能环保,升温快速,智能调节温度控制。

在上述的液压智能自热系统中,所述的风扇马达和液压油冷却器相互对应设置。

在上述的液压智能自热系统中,所述的变量泵一端和负载敏感阀一端相连,所述的负载敏感阀另一端分别和电磁调压阀与变量泵另一端相并联接。

在上述的液压智能自热系统中,所述的液压油回油块和液压油温控阀的A端相连,所述的液压油温控阀的B端与液压油箱相连,所述的液压油温控阀的C端与液压油冷却器的一端相连,所述的液压油冷却器的另一端分别和液压油温控阀的B端与液压油箱相并联接。

在上述的液压智能自热系统中,所述的控制器和显示控制模块分别连接有24V电源模块,且所述的液压油温度传感器、第一电磁换向阀、第二电磁换向阀以及电磁调压阀分别与24V电源模块相并联接。

在上述的液压智能自热系统中,所述的显示控制模块为触摸显示屏。

上述的液压智能自热系统的液压智能自热方法如下所述:本液压智能自热方法,包括以下步骤:

A、通过显示控制模块设置最低工作温度值;

B、通过液压油温度传感器检测液压油箱内的液压油温度,当液压油温低于设定的最低工作温度值时,冷却压力阀进行高压溢流发热,切断马达风扇油路,停止散热,自热压力阀高压溢流实现双泵同时加热液压油;

C、通过液压油温度传感器检测液压油箱内的液压油温度,当液压油温度接近设定的最低工作温度值时,第一电磁调压阀进入微压状态,马达风扇开始运行转速工作;

D、通过液压油温度传感器检测液压油箱内的液压油温度,当液压油温度超过设定的最低工作温度值时,通过控制器控制第一电磁调压阀的工作状态,调节马达风扇转速间接控制液压油油温保持在合理范围。

整个系统通过液压油温度传感器的信号,经过显示控制模块设定的温度控制要求,控制器控制第一电磁换向阀、第二电磁换向阀与电磁调压阀的工作状态,实现低温智能自热调整,以及工作过程中温度基本恒定调控,采用的是液压系统高压溢流发热的方式快速提升液压油,此方式不受限制,同时对液压油的品质不造成任何损坏,通过合理的设计是一种既安全又可靠的功能配置,解决了液压油低温环境造成各种液压元件故障寿命短等隐患,提高钻机工作环境适应能力。

在上述的液压智能自热方法中,在步骤B中,当液压油温低于设定的最低工作温度值时,控制器控制第一电磁换向阀和第二电磁换向阀接通,冷却泵和变量泵的高压油路分别通过第二电磁换向阀和电磁调压阀转换,冷却泵内的液压油通过冷却压力阀进行高压溢流发热,同时切断冷却风扇马达油源,停止散热;变量泵内的液压油分别通过电磁调压阀并经自热压力阀高压溢流实现双泵同时加热液压油,伴随无冷却器散热就可以实现快速自热。

在上述的液压智能自热方法中,在步骤C中,当液压油温接近设定的最低工作温度值时,风扇马达以80-120rpm的运行转速工作。

在上述的液压智能自热方法中,在步骤D中,当液压油温超过设定的最低工作温度值5℃以上时,电磁调压阀断电,显示控制模块提示预热完成,通过控制器控制第一电磁换向阀的工作状态来调节风扇马达转速间接控制液压油温。

与现有的技术相比,本发明的优点在于:采用双泵进行高压溢流发热的方式快速提升液压油,此方式不受限制,同时对液压油的品质不造成任何损坏,通过合理的设计是一种既安全又可靠的功能配置,解决了液压油低温环境造成各种液压元件故障寿命短等隐患,提高钻机工作环境适应能力,解决凿岩钻机高寒低温环境下液压油系统油液温度提升慢,以及传统升温方式给液压油带来的危害,通过自身系统配置来改善钻机对使用环境的局限,提高钻机的竞争优势。

附图说明

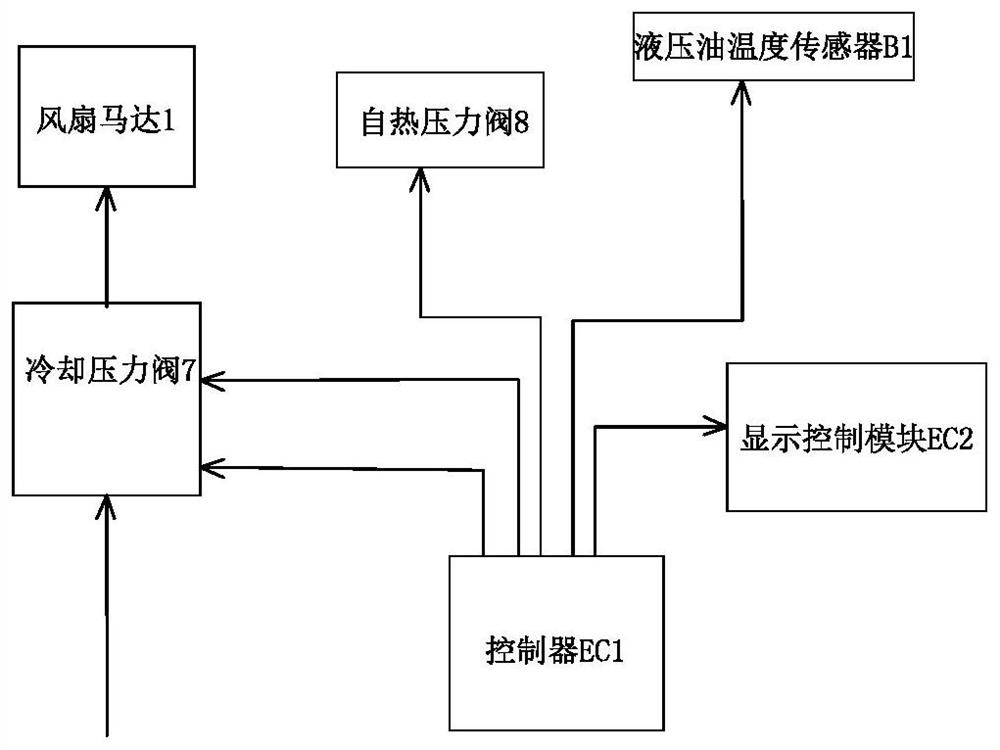

图1是本发明的结构框图;

图2是本发明的液压原理图;

图3是本发明的液压执行示意图;

图4是本发明的电气原理图;

图中,液压油温度传感器B1、控制器EC1、显示控制模块EC2、第一电磁换向阀Y1、第二电磁换向阀Y2、电磁调压阀Y3、风扇马达1、温控阀2、回油块3、冷却器4、冷却泵5、变量泵6、冷却压力阀7、自热压力阀8、液压油箱9、负载敏感阀10。

具体实施方式

下面结合附图和具体实施方式对本发明做进一步详细的说明。

如图1-4所示,本液压智能自热系统,包括液压油箱9,所述的液压油箱9内设有液压油温度传感器B1,液压油温度传感器B1与控制器EC1相连,控制器EC1与显示控制模块EC2相连,液压油箱9上分别连接有冷却泵5和变量泵6,冷却泵5分别与冷却压力阀7和第二电磁换向阀Y2相并联接,冷却压力阀7通过液压油回油块3与液压油温控阀2相连,且液压油温控阀2分别和液压油箱9与液压油冷却器4相并联,且第二电磁换向阀Y2分别和风扇马达1的一端以及第一电磁换向阀Y1一端相互并联接,第一电磁换向阀Y1另一端和风扇马达1的另一端相连,优选地,这里的风扇马达1和液压油冷却器4相互对应设置,实现正常工作时,风扇马达1对液压油冷却器4进行散热,风扇马达1和液压油回油块3相连,变量泵6通过电磁调压阀Y3与自热压力阀8与液压油回油块3相连,且自热压力阀8和冷却压力阀7均为溢流阀,且第一电磁换向阀Y1、第二电磁换向阀Y2与电磁调压阀Y3均与控制器EC1相连。本系统解决了凿岩钻机高寒低温环境下液压油系统油液温度提升慢,以及传统升温方式给液压油带来的危害,通过自身系统配置来改善钻机对使用环境的局限,提高钻机的竞争优势。液压智能自热系统主要是采用传感器件和温控组件,配合控制器的逻辑设置,在低温环境时,控制液压油自热系统工作,快速升温。液压油自热系统其原理是采用液压油的高压溢流产生热量,配合动力源散热的热风加热油箱和管路来实现快速升温的,经济节能环保,升温快速,智能调节温度控制。

其中,这里的变量泵6一端和负载敏感阀10一端相连,负载敏感阀10另一端分别和电磁调压阀Y3与变量泵6另一端相并联接。进一步地,这里的液压油回油块3和液压油温控阀2的A端相连,液压油温控阀2的B端与液压油箱9相连,液压油温控阀2的C端与液压油冷却器4的一端相连,液压油冷却器4的另一端分别和液压油温控阀2的B端与液压油箱9相并联接。

优选地,这里的控制器EC1和显示控制模块EC2分别连接有24V电源模块,且液压油温度传感器B1、第一电磁换向阀Y1、第二电磁换向阀Y2以及电磁调压阀Y3分别与24V电源模块相并联接,其中,这里的显示控制模块EC2为触摸显示屏,采用触摸显示屏结构可以完成指令的输入。

本实施例中的液压智能自热方法,包括以下步骤:

A、通过显示控制模块EC2设置最低工作温度值;

B、通过液压油温度传感器B1检测液压油箱9内的液压油温度,当液压油温低于设定的最低工作温度值时,冷却压力阀7进行高压溢流发热,切断马达风扇油路,停止散热,自热压力阀8高压溢流实现双泵同时加热液压油;

C、通过液压油温度传感器B1检测液压油箱9内的液压油温度,当液压油温度接近设定的最低工作温度值时,第一电磁调压阀Y3进入微压状态,马达风扇开始运行转速工作;

D、通过液压油温度传感器B1检测液压油箱9内的液压油温度,当液压油温度超过设定的最低工作温度值时,通过控制器EC1控制第一电磁调压阀Y3的工作状态,调节马达风扇转速间接控制液压油油温保持在合理范围。

在步骤B中,当液压油温低于设定的最低工作温度值时,控制器EC1控制第一电磁换向阀Y1和第二电磁换向阀Y2接通,冷却泵5和变量泵6的高压油路分别通过第二电磁换向阀Y2和电磁调压阀Y3转换,冷却泵5内的液压油通过冷却压力阀7进行高压溢流发热,同时切断冷却风扇马达1油源,停止散热;变量泵6内的液压油分别通过电磁调压阀Y3并经自热压力阀8高压溢流实现双泵同时加热液压油,伴随无冷却器4散热就可以实现快速自热。

在步骤C中,当液压油温接近设定的最低工作温度值时,风扇马达1以80-120rpm的运行转速工作。

在步骤D中,当液压油温超过设定的最低工作温度值5℃以上时,电磁调压阀Y3断电,显示控制模块EC2提示预热完成,通过控制器EC1控制第一电磁换向阀Y1的工作状态来调节风扇马达1转速间接控制液压油温。

整个系统通过液压油温度传感器B1的信号,经过显示控制模块EC2设定的温度控制要求,控制器控制第一电磁换向阀Y1、第二电磁换向阀Y2与电磁调压阀Y3的工作状态,实现低温智能自热调整,以及工作过程中温度基本恒定调控,采用的是液压系统高压溢流发热的方式快速提升液压油,此方式不受限制,同时对液压油的品质不造成任何损坏,通过合理的设计是一种既安全又可靠的功能配置,解决了液压油低温环境造成各种液压元件故障寿命短等隐患,提高钻机工作环境适应能力。

本文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

尽管本文较多地使用了液压油温度传感器B1、控制器EC1、显示控制模块EC2、第一电磁换向阀Y1、第二电磁换向阀Y2、电磁调压阀Y3、风扇马达1、温控阀2、回油块3、冷却器4、冷却泵5、变量泵6、冷却压力阀7、自热压力阀8、液压油箱9、负载敏感阀10等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附加的限制都是与本发明精神相违背的。

- 液压智能自热系统及自热方法

- 3D玻璃热弯机模具加热系统群智能优化设计方法