空滤进气管组件、共振器和空滤总成

文献发布时间:2023-06-19 11:40:48

技术领域

本发明涉及一种空滤进气管组件,其共振腔内集成设置有连通空滤进气管与共振腔的导管。本发明还涉及一种共振器,其同样具有集成设置在共振腔的腔室内的导管,并导管为折线弯管。本发明还涉及一种包括所述空滤进气管组件的空滤总成。

背景技术

目前,许多车用空滤系统为了获得一定的消声降噪功能,通常在空滤系统中布置共振结构,如在空滤进气管道的外部布置共振器(或称共鸣器)。许多车辆空滤进气管共振器多采用赫姆霍兹共振(Helmholtz resonance)形成的共振器,具体的是,通过导管与空滤进气管连接,导管的一端连接空滤进气管,另一端连接赫姆霍兹共振腔,赫姆霍兹共振腔和导管通常是一体成型的,导管和空滤进气管通过焊接或卡扣连接并密封。现有技术中的此种方案存在的问题在于:一是,导管直径相较于赫姆霍兹共振腔的体积而言,比较细小,强度较低;在整车运行过程中,不仅发动机会产生持续性的振动,而且车辆行驶时会受到来自路面的振动,导管需要承受来自于这两方面的振动,对于导管自身以及其连接结构(焊接或卡扣)的强度具有一定要求;二是,导管是连接空滤进气管和赫姆霍兹共振腔的零件,其结构外露,对于发动机的低频噪音,经过声学计算和仿真,有可能需要非常长的导管才能消除或降低此低频噪声,由于导管外露,整个空滤进气管赫姆霍兹共振器结构的尺寸不得不加大,使得其难以布置在有限的发动机舱空间内。

发明内容

基于上述问题,本发明的目的在于提供一种空滤进气管组件,其能够使得用于连接进气部件和共振腔的导管集成在共振器内部设置,如此使得导管不再需要承受共振器的重量,降低了车辆行驶时导管发生的应力,相当于降低了对导管的强度要求,并且降低了零件失效的风险。另外,由于导管不再外露,这样共振器就不必仅能布置在用于气体流入的进气部件的一侧,使得共振腔能够环绕进气部件周围布置,这提高了共振器的自由度,提高了有限的发动机舱的空间利用效率。本发明的另一目的在于提供一种共振器结构,其导管集成设置在共振腔内部,并导管为折线弯管,由于导管的长度被弯折,使得其能容易被布置到共振腔的腔室内部,相较于现有的纯直管结构的导管,能够大大的节约共振腔所需要的安装空间,从而使得共振器更容易布置到有限的发动机舱空间内。本发明的另一目的在于提供一种包括该空滤进气管组件的空滤总成。

本发明公开了一种空滤进气管组件,其包括空滤进气管和连接设置于空滤进气管外侧的共振腔盖,共振腔盖与空滤进气管之间具有共振腔;空滤进气管组件还包括位于共振腔内并将共振腔与空滤进气管连通的导管。

进一步,共振腔盖与设置在空滤进气管的管体外壁上的共振腔壁适配连接形成共振腔。

进一步,共振腔盖直接连接于空滤进气管的管体外壁上形成共振腔。

进一步,导管为直管、弯管或折线弯管。

进一步,导管为成大于等于90°弯折的折线弯管。

进一步,导管与空滤进气管的管体一体成型。

进一步,空滤进气管的管体上一体成型设置有伸入共振腔并用于与导管连接的连接管。

进一步,导管的进气端与连接管的出气端焊接连接。

进一步,共振腔盖与空滤进气管的管体外壁通过摩擦焊接连接。

进一步,空滤进气管的管体包括管体上片和与管体上片相互连接形成管体的管体下片,共振腔盖连接设置在管体上片上。

进一步,共振腔盖沿空滤进气管的管体走向布置,沿空滤进气管的出气方向共振腔的内部空间逐渐变宽。

本发明还公开了一种共振器,包括腔体和置于腔体内的导管,腔体与导管之间的空腔形成共振腔,导管将共振腔与外部连通,导管为折线弯管。

进一步,导管为成大于等于90°角的折线弯管。

进一步,共振腔的腔室在腔体的长度方向上逐渐变大。

进一步,腔体包括底板和与所述底板连接的共振腔盖,所述导管连接设置在所述底板上。

进一步,底板上一体成型设置有向共振腔内开口的连接管,所述导管的进气端与所述连接管的出气端焊接连接。

进一步,底板能够为空滤进气管的管体的一部分。

本发明还公开了一种空滤总成,其包括如前所述的空滤进气管组件和与该空滤进气管组件的空滤进气管的出气端连通的空滤器。

有益效果:本发明的空滤进气管组件,导管均从外露结构改成集成设置在共振器内部,如此使得导管不再需要承受共振器的重量,降低了车辆行驶时导管发生的应力,相当于降低了对导管的强度要求,并且降低了零件失效的风险,不容易发生断裂、开裂等失效。并且,由于将导管集成设置在共振腔内部,导管的长度不再直接影响整个共振器的外形尺寸,使得共振器更容易布置到有限的发动机舱空间内,另外,由于导管和进气管道集成设置在共振器内部,不再有外露的导管,美观度提高。共振器与进气管道(或空滤进气管组件)融为一体,不再是传统的空滤进气管组件—导管—共振腔的结构,进而共振腔的腔体无需再设计成传统的球形、椭圆形或带倒角的立方型,而可以根据需要做成带有设计感的美观造型。

本发明的共振器,除具有上述由于导管集成设置在共振器内部所具有的优点之外,由于导管设计为折线弯管,使得导管的长度被弯折,尺寸上可以更加容易容纳到共振腔内。

附图说明

以下会基于附图所示的具体实施例示例对本发明的技术方案进行更加详细的说明。

其中所要参考的附图为:

图1示出了本发明中的空滤进气管组件一种实施例的轴测立体图;

图2示出了如图1所示实施例的空滤进气管组件的主视图;

图3示出了如图1所示实施例的空滤进气管组件一种实施例的俯视图;

图4示出了如图1所示实施例的空滤进气管组件的剖视图;

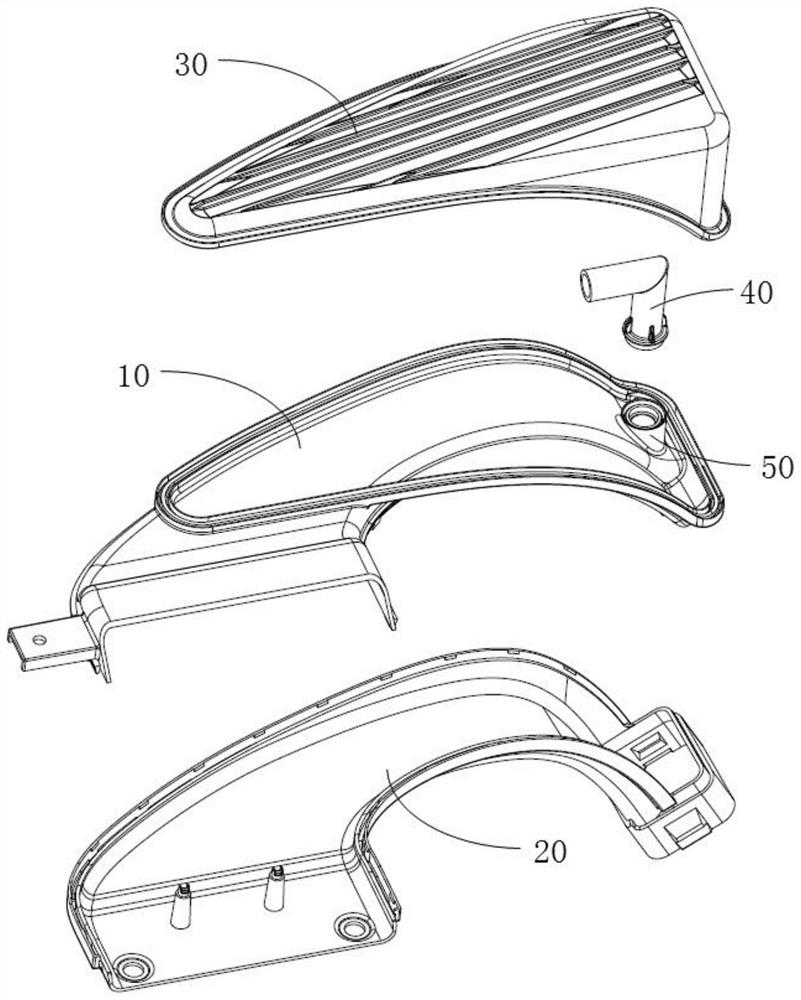

图5示出了如图1所示实施例的空滤进气管组件的分解结构示意图;

图6示出了本发明中的空滤进气管组件另一种实施例的剖视图;

图7示出了本发明中的共振器的剖视图;

图8示出了现有技术中设置有赫姆霍兹共振器的空滤进气管组件的剖视图。

具体实施方式

下面将结合本发明附图所示的实施例示例对本发明的技术方案进行清楚、完整的描述。在本发明实施方式的描述中,需要说明的是,术语“内”、“外”、“上”、“下”等指示的方位或者位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

图1示出了本发明中的空滤进气管组件一种实施例的轴测立体图,图2示出了如图1所示实施例的空滤进气管组件的主视图,图3示出了如图1所示实施例的空滤进气管组件一种实施例的俯视图。从图1-图3可以看出,本发明的空滤进气管组件1包括空滤进气管和连接设置在空滤进气管外侧上的共振腔盖30,共振腔盖30为包括顶壁和周向管体的结构,这从图4和图5中也可以看出;共振腔盖30盖合连接在空滤进气管外侧上之后,与空滤进气管的管体之间具有空腔,该空腔由共振腔盖30的顶壁、侧壁与空滤进气管的管体共同围成,该空腔形成用于对空滤进气管来自发动机的噪音进行衰减的共振腔200。在一个另外的实施例中,共振腔盖30于空滤进气管通过焊接或卡接连接,优选的,通过摩擦焊接实现连接。并且,如图1-图3所示,空滤进气管的管体包括管体上片10和与管体上片10相互连接形成管体的管体下片20,共振腔盖30焊接连接设置在管体上片10上,这从图4和图5中也可以看出。其中,管体上片10与管体下片20 之间通过焊接或卡接方式组装在一起并之间形成进气管道100。

在本实施例中,共振腔盖30通过焊接方式直接连接到空滤管体上片10上,本实施例采用振动摩擦焊工艺,形成赫姆霍兹共振器2的腔体。

图4示出了如图1所示实施例的空滤进气管组件的剖视图,图5示出了如图1所示实施例的空滤进气管组件的分解结构示意图。从图4和图5可以看出,本发明中的导管 40位于共振腔200内并将共振腔200与空滤进气管连通。并如图所示,导管40为成90 °弯折的折线弯管,导管40为朝空滤进气管的出气方向弯折的折线弯管。在另外的实施例中,导管40也能够为直管或其他角度的弯管或波浪形弯管,例如弯折角度大于90 °的弯管;另外,在导管40为直管的情况下,应当优先考虑导管40与空滤管体上片10 一体成型,这样可以省去一个导管40模具,一道组装工艺,成本最优。如图4和图5 所示,导管40整体位于共振腔盖30于空滤管体上片10连接形成的腔体内,其中,共振腔200由空滤管体上片10和共振腔盖30包围的空腔形成,但不包括导管40以及导管40的内部空间。赫姆霍兹共振腔200与导管40共同构成赫姆霍兹共振器2。

另外,如图4和图5所示,空滤进气管上一体设置有伸入共振腔200并与导管40 连接的连接管50,导管40的进气端41与连接管50的出气端连接。导管40连通共振腔 200的一端为导管共振腔200端42,为具有特定内径的开口结构,导管40连接连接管50的一端为导管40进气端,为具有特定内径的开口结构,连接管50为导管40通向空滤进气管的进气管道100的延长部分,其在进气管道100端有开口51。通常,导管共振腔200端42、导管40进气端和连接管50在进气管道100上的开口的内径是一致的。优选的,导管40与连接管50在连接结构43处通过焊接连接,优选的为振动摩擦焊接连接,将导管40通过焊接工艺焊接到空滤管体上片10上,解决了弯折的导管40无法和空滤管体上片10一体成型的问题。通过在管体上片10上设计一个作为延长管的连接管 50,起到容纳焊接结构以及连接导管40和进气管道100两个作用。

此外,如图4所示,共振腔盖30沿空滤进气管的管体走向布置,沿空滤进气管的出气方向共振腔200的内部空间逐渐变宽。如图所示,空滤进气管为具有一定弧度的弯管,而共振腔盖30包括平坦结构的顶壁和与顶壁连接的周向管体,所谓共振腔200的内部空间逐渐变宽是指共振腔盖30的顶壁距离空滤管体上片10外侧的距离逐渐变小,这使得共振腔200的腔室的能够有效的利用空滤进气管的走势来保证自己具有足够的空间大小,并较好的保证与空滤进气管间形成合理的结构布局,使得具有该共振腔200室的空滤进气管更容易布置到发动机舱空间内。

本发明以上实施例的空滤进气管组件1能够通过以下的过程装配到一起:导管40通过焊接或卡接工艺连接在空滤管体上片10上,本实施例中采用旋转摩擦焊方式,再将共振腔盖30通过焊接方式连接到空滤管体上片10上,本实施例采用振动摩擦焊方式,形成赫姆霍兹共振器2的腔体,导管40整体处于赫姆霍兹共振器2内部。

另外,本发明还公开了另外一种实施例的空滤进气管组件,如图6所示,该实施例的空滤进气管组件同样包括空滤进气管和共振腔盖30,以及位于共振腔200内并将共振腔200与空滤进气管连通的导管40。与上述图1-图5所示实施例唯一不同的是,图6 所示实施例下的空滤进气管组件中,共振腔盖30通过与设置在空滤进气管的管体外壁上的共振腔壁60适配连接形成共振腔200,即,在空滤进气管的管体外壁上,例如空滤管体上片10外侧上,一体成型设置有用于形成共振腔周向侧壁的共振腔壁60,共振腔盖30通过焊接或卡接的方式与该共振腔盖形成连接,在这种情况下,共振腔盖30、共振腔壁60以及管体上片10的外侧之间共同围成所述共振腔200。除共振腔壁结构特征之外,上述图1-图5所示实施例的其余特征也可适用到图6所示的空滤进气管组件实施例中。

本发明上述实施例的空滤进气管组件,导管40从外露结构改成集成设置在共振器内部,而不是如同传统结构连接到赫姆霍兹共振腔200壳体外部上,如此使得导管40 不再需要承受共振器的重量,降低了车辆行驶时导管40发生的应力,相当于降低了对导管40的强度要求,并且降低了零件失效的风险,不容易发生断裂、开裂等失效。

并且,在该空滤进气管中,由于将导管40集成设置在共振腔200内部,导管40的长度不再直接影响整个共振器的外形尺寸,使得共振器更容易布置到有限的发动机舱空间内。

另外,在该空滤进气管中,由于导管40集成设置在共振器内部,不再有外露的导管40,美观度提高。共振器与空滤进气管融为一体,不再是如图8所示的传统的进气管道100—导管40—共振腔200的结构,进而共振腔200的腔体无需再设计成传统的球形、椭圆形或带倒角的立方型,而可以根据需要设计成如图1、图3中所示带有设计感的美观造型特征300,美化发动机舱。

本发明还公开了一种共振器,如图7所示,其包括内部形成共振腔200的腔室的腔体和置于腔体内并用于将共振腔200与外部连通的导管40,导管40为折线弯管。导管40为成90°角的折线弯管。在一个优选的实施例中,共振腔200的腔室在腔体的长度方向上逐渐变大,腔体包括底板和与底板连接的共振腔盖30,导管40连接设置在所述底板上,底板上一体成型设置有向共振腔200内开口的连接管50,导管40的进气端与所述连接管 50的出气端焊接连接。在一个优选的实施例中,底板能够为空滤进气管的管体的一部分,即腔体由空滤进气管的管体和连接设置在该管体上的共振腔盖30共同形成。管体上一体成型设置有伸入共振腔200的连接管50,导管40的进气端与连接管50的出气端焊接连接。

本发明的共振腔200结构,除具有上述的将导管40内置于共振腔200内所具有的全部优点之外,其由于将导管40设计成折线弯管,导管40的长度被弯折,使得其能够被容易的布置到共振腔200内部,从而使得赫姆霍兹共振器2更容易布置到有限的发动机舱空间内。

本发明还公开了一种空滤总成,其包括如前所述的空滤进气管组件和与该空滤进气管组件的空滤进气管的出气端连通的空滤器。空气经空滤进气管进入空滤器。

应当注意的是,本发明的不同示例性实施例的特征,只要这些特征不是相互排斥的,可以在不脱离本发明的保护范围的情况下彼此任意组合。

- 空滤进气管组件、共振器和空滤总成

- 共振器、空滤进气管和空滤系统