一种发动机的导向回油结构

文献发布时间:2023-06-19 12:00:51

技术领域

本发明属于技术领域,涉及一种发动机的导向回油结构。

背景技术

发动机润滑系统机油泵从曲轴箱底部油池中吸取机油,经机油泵加压后进入机体主油道,再进入机油滤清器滤清,滤清完后再至机体各处的轴承孔和斜油孔等,再从机油通道或出油口流出或回收至油底壳内。

申请公布号为CN103032129A的专利公开了一种隐蔽式单缸机机体润滑油路结构,包括气缸体1、曲轴箱2、轴承盖3、机座4、飞轮壳5和过渡油管6,曲轴箱2上设置有主油道7,主油道7前端与传动箱连通,后端与设置在飞轮壳5上的润滑油分配油孔21连接,主油道7横向与横置油道17相通,横置油道17的一端设置为工艺堵,另一端与过渡油管6连接,机座4上设置有平衡轴主油道8、9,平衡轴主油道8、9的前端与传动箱连接,后端与设置在飞轮壳5中的润滑油分配油孔22、23相连通。

上述油路结构中高处的机油回油依靠重力作用落回油底壳内,而机油落至高速转动的飞轮上后会飞溅形成过渡油雾,使得油气分离口出现喷油现象,而若直接落至曲轴上也则易导致飞溅和搅油而影响回油效果。本领域的一般技术人员为解决上述问题,容易考虑:1、在箱体内壁加工与连通的内部流道,避免机油回流时受到曲轴或飞轮的干扰;2、增加飞轮及曲轴与机油出油口之间的距离,降低两者产生接触的概率。

发明内容

本发明针对现有的技术存在的上述问题,提供一种发动机的导向回油结构,本发明所要解决的技术问题是:如何在控制工艺成本的同时缓解箱体内油雾产生过多的现象。

本发明的目的可通过下列技术方案来实现:

一种发动机的导向回油结构,发动机包括箱体和用于与曲轴传动连接的飞轮,所述箱体包括用于支撑曲轴输出端的支撑壁,所述飞轮沿轴向与所述支撑壁的侧面间隔设置,回油结构包括位于所述支撑壁内的机油通道,其特征在于,所述机油通道的出油口位于所述支撑壁靠近飞轮的一侧,该支撑壁侧面具有自上而下倾斜设置的导向筋一,该出油口的下侧边沿与所述导向筋一的上表面相接合,当机油自所述出油口流出时能沿导向筋一流至所述箱体的内腔底部。

箱体为曲轴和变速机构提供支撑和保护,箱体内设置的支撑壁可为曲轴输出端提供支撑,保证曲轴稳定转动工作,曲轴的输出端多与飞轮同轴传动连接,通过飞轮实现动力输出,支撑壁内设置有机油通道,用于输送回流的机油。通过设置机油通道的出油口位于支撑壁靠近飞轮的一侧,并在支撑壁上设置自上而下倾斜布置的导向筋一,使出油口的下侧边沿与导向筋一的上表面接合,这样导向筋一的结构不会对曲轴转动产生影响且可通过铸造直接成型,保证低工艺产本和稳定性,而自出油口流出的机油可无落差地流至导向筋一上,机油的流速方向不会产生过大的变化,使机油在重力和张力作用下更容易受到倾斜导向筋一的引导,从而逐渐稳定地流至箱体内腔的底部,在控制加工成本的同事避免机油自出油口流出后直接落至高速旋转的飞轮或曲轴上,导致曲轴搅油或飞轮拍打产生过多油雾而在油气分离处产生喷油现象。

在上述发动机的导向回油结构中,所述出油口下侧边沿与所述机油通道的内腔底面上下间隔布置,所述导向筋一相对于所述支撑壁表面沿水平方向朝外凸出设置。通过设置出油口下侧边沿与机油通道的内腔底面之间具有间隔,并使导向筋一沿水平方向朝外凸出设置,这样利于降低铸造时对导向筋一的拔模工艺成本,此外,机油不断在机油通道内流至内腔底部后需要液面上涨至出油口的位置才能流道导向筋一上,在此过程中原本带有初速的机油动能会在及通道底部形成的机油池内消耗,仅能通过在涨至出油口下侧边时缓缓流出,大大降低机油通道内机油初速对导向筋一上机油方向的影响,避免机油落至飞轮上,进一步缓解油雾过多形成的现象。

在上述发动机的导向回油结构中,所述机油通道的内腔底面具有自上而下朝所述出油口所在一侧倾斜设置的导流面,所述导流面的下端位于该出油口的正下方。通过在机油通道的内腔底面设置自上而下朝出油口倾斜的导流面,使导流面的下端位于出油口的正下方,这样在机油通道内的机油会受到导流面的作用而快速聚集至导流面的下端低处,利于降低机油通道内的机油残量,保持更多的机油能够参与循环过程。

在上述发动机的导向回油结构中,所述导流面与所述飞轮的轴心线平行布置,所述机油通道的内腔侧壁具有上下方向设置的缓流凹槽,所述缓流凹槽的下端内侧壁与所述导流面的下端相接合,该缓流凹槽的横截面呈U形。通过设置导流面与飞轮的轴心线平行,并在机油通道的内腔侧壁设置位于导流面下端处且上下延伸的缓流凹槽,设置缓流凹槽的横截面呈U形,这样机油通过导流面的引导作用流至导流面下端时可在缓流凹槽内形成碰撞而快速抵消动能,进而在通过出油口流出时流速更缓慢,保证导向筋一的导向作用。

在上述发动机的导向回油结构中,所述出油口沿水平方向的宽度尺寸能自该出油口内缘的最低处朝上逐渐增大。通过设置出油口沿水平方向的宽度尺寸能自下而上逐渐增大,这样当出油量较大时可快速提高机油的流通截面,避免机油通道压力增大而导致机油喷射,引起飞轮拍打机油而导致油雾。具体来讲,出油口可为尖端朝下的三角形状或圆形。

在上述发动机的导向回油结构中,所述支撑壁靠近所述飞轮的一侧还具有自上而下倾斜设置的导向筋二,所述导向筋二下表面与所述导向筋一的上表面相对设置,该导向筋二与导向筋一之间形成供机油通过的流道。通过在支撑壁侧面设置自上而下倾斜设置的导向筋二,使导向筋二下表面与导向筋一的上表面相对设置并形成供机油通过的流道,这样机油即使在沿导向筋一加速飞出后也会被导向筋二的下表面约束,使机油稳定流至箱体内腔底部,避免飞溅至飞轮处。

在上述发动机的导向回油结构中,所述支撑壁上具有与油底壳连通的下过油口,所述下过油口位于所述流道的底端且与该流道相连通。通过在支撑壁上设置与油底壳连通的下过油口,使下过油口位于流道的底端且与该流道相连通,这样利于机油通过流道直接流入下过油口内完成回收。

在上述发动机的导向回油结构中,所述流道沿所述飞轮的轴向与该飞轮正对。通过设置流道沿飞轮的轴向与该飞轮正对,这在流道内的机油即使部分飞出至飞轮表面也仅是被甩出,而难以自飞轮的外缘直接与飞轮产生碰撞拍打,使结构紧凑成本更低且避免油雾过多产生。

在上述发动机的导向回油结构中,所述导流面的倾斜方向与所述导向筋一的倾斜方向一致。通过设置导流面的倾斜方向与导向筋一的倾斜方向一致,这样当机油的出油量增大时,可使更多在受到导流面引导后带有初速的机油能沿导向筋一顺畅流下,降低该工况下机油朝飞轮方向流动的距离和流量,缓解油雾的产生。

与现有技术相比,本发明的优点如下:

本发动机的导向回油结构通过在箱体内的支撑壁上设置自上而下倾斜布置的导向筋一,使出油口的下侧边沿与导向筋一的上表面接合,这样导向筋一的结构不会对曲轴转动产生影响且可通过铸造直接成型,保证低工艺产本和稳定性,而自出油口流出的机油可无落差地流至导向筋一上,机油的流速方向不会产生过大的变化,使机油在重力和张力作用下更容易受到倾斜导向筋一的引导,从而逐渐稳定地流至箱体内腔的底部,在控制加工成本的同事避免机油自出油口流出导致曲轴搅油或飞轮拍打产生过多油雾而在油气分离处产生喷油现象。

附图说明

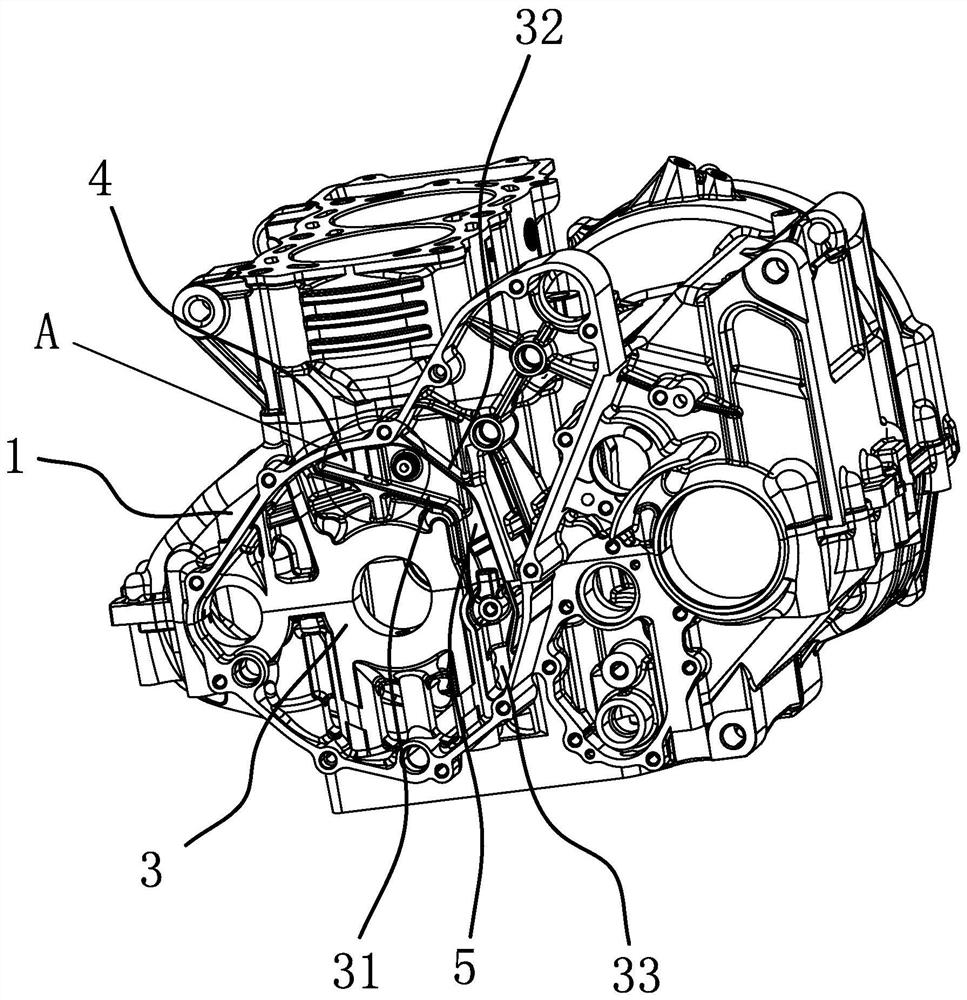

图1是本实施例中箱体与飞轮装配的立体示意图。

图2是本实施例中箱体的立体结构示意图。

图3是图2中的A部放大图。

图4是本实施例中箱体与飞轮装配的侧视结构示意图。

图5是图4中的B-B剖面示意图。

图6是图5中的C部放大图。

图7是图4中的D-D剖面示意图。

图8是图7中的E部放大图。

图9是本实施例中箱体与飞轮装配的俯视结构示意图。

图10是图9中的F-F部放大图。

图11是图10中的G部放大图。

图中,1、箱体;2、飞轮;

3、支撑壁;31、导向筋一;32、导向筋二;33、过油口;

4、机油通道;41、出油口;42、导流面;43、缓流凹槽;

5、流道。

具体实施方式

以下是本发明的具体实施例并结合附图,对本发明的技术方案作进一步的描述,但本发明并不限于这些实施例。

如图1-11所示,本发动机的导向回油结构中,发动机包括箱体1和用于与曲轴传动连接的飞轮2,箱体1包括用于支撑曲轴输出端的支撑壁3,飞轮2沿轴向与支撑壁3的侧面间隔设置,回油结构包括位于支撑壁3内的机油通道4,机油通道4的出油口41位于支撑壁3靠近飞轮2的一侧,该支撑壁3侧面具有自上而下倾斜设置的导向筋一31,该出油口41的下侧边沿与导向筋一31的上表面相接合,当机油自出油口41流出时能沿导向筋一31流至箱体1的内腔底部。箱体1为曲轴和变速机构提供支撑和保护,箱体1内设置的支撑壁3可为曲轴输出端提供支撑,保证曲轴稳定转动工作,曲轴的输出端多与飞轮2同轴传动连接,通过飞轮2实现动力输出,支撑壁3内设置有机油通道4,用于输送回流的机油。通过设置机油通道4的出油口41位于支撑壁3靠近飞轮2的一侧,并在支撑壁3上设置自上而下倾斜布置的导向筋一31,使出油口41的下侧边沿与导向筋一31的上表面接合,这样导向筋一31的结构不会对曲轴转动产生影响且可通过铸造直接成型,保证低工艺产本和稳定性,而自出油口41流出的机油可无落差地流至导向筋一31上,机油的流速方向不会产生过大的变化,使机油在重力和张力作用下更容易受到倾斜导向筋一31的引导,从而逐渐稳定地流至箱体1内腔的底部,在控制加工成本的同事避免机油自出油口41流出后直接落至高速旋转的飞轮2或曲轴上,导致曲轴搅油或飞轮2拍打产生过多油雾而在油气分离处产生喷油现象。进一步来讲,出油口41下侧边沿与机油通道4的内腔底面之间具有间距,导向筋一31相对于支撑壁3表面沿水平方向朝外凸出设置。通过设置出油口41下侧边沿与机油通道4的内腔底面之间具有间隔,并使导向筋一31沿水平方向朝外凸出设置,这样利于降低铸造时对导向筋一31的拔模工艺成本,此外,机油不断在机油通道4内流至内腔底部后需要液面上涨至出油口41的位置才能流道5导向筋一31上,在此过程中原本带有初速的机油动能会在及通道底部形成的机油池内消耗,仅能通过在涨至出油口41下侧边时缓缓流出,大大降低机油通道4内机油初速对导向筋一31上机油方向的影响,避免机油落至飞轮2上,进一步缓解油雾过多形成的现象。机油通道4的内腔底面具有自上而下朝出油口41所在一侧倾斜设置的导流面42,导流面42的下端位于该出油口41的正下方。通过在机油通道4的内腔底面设置自上而下朝出油口41倾斜的导流面42,使导流面42的下端位于出油口41的正下方,这样在机油通道4内的机油会受到导流面42的作用而快速聚集至导流面42的下端低处,利于降低机油通道4内的机油残量,保持更多的机油能够参与循环过程。导流面42与飞轮2的轴心线平行布置,机油通道4的内腔侧壁具有上下方向设置的缓流凹槽43,缓流凹槽43的下端内侧壁与导流面42的下端相接合,该缓流凹槽43的横截面呈U形。通过设置导流面42与飞轮2的轴心线平行,并在机油通道4的内腔侧壁设置位于导流面42下端处且上下延伸的缓流凹槽43,设置缓流凹槽43的横截面呈U形,这样机油通过导流面42的引导作用流至导流面42下端时可在缓流凹槽43内形成碰撞而快速抵消动能,进而在通过出油口41流出时流速更缓慢,保证导向筋一31的导向作用。出油口41沿水平方向的宽度尺寸能自该出油口41内缘的最低处朝上逐渐增大。通过设置出油口41沿水平方向的宽度尺寸能自下而上逐渐增大,具体来讲,出油口41呈一尖端朝下的三角形状,这样当出油量较大时可快速提高机油的流通截面,避免机油通道4压力增大而导致机油喷射,引起飞轮2拍打机油而导致油雾。导流面42的倾斜方向与导向筋一31的倾斜方向一致。通过设置导流面42的倾斜方向与导向筋一31的倾斜方向一致,这样当机油的出油量增大时,可使更多在受到导流面42引导后带有初速的机油能沿导向筋一31顺畅流下,降低该工况下机油朝飞轮2方向流动的距离和流量,缓解油雾的产生。

如图1-4所示,支撑壁3靠近飞轮2的一侧还具有自上而下倾斜设置的导向筋二32,导向筋二32下表面与导向筋一31的上表面相对设置,该导向筋二32与导向筋一31之间形成供机油通过的流道5。通过在支撑壁3侧面设置自上而下倾斜设置的导向筋二32,使导向筋二32下表面与导向筋一31的上表面相对设置并形成供机油通过的流道5,这样机油即使在沿导向筋一31加速飞出后也会被导向筋二32的下表面约束,使机油稳定流至箱体1内腔底部,避免飞溅至飞轮2处。进一步来讲,支撑壁3上具有与油底壳连通的下过油口33,下过油口33位于流道5的底端且与该流道5相连通。通过在支撑壁3上设置与油底壳连通的下过油口33,使下过油口33位于流道5的底端且与该流道5相连通,这样利于机油通过流道5直接流入下过油口33内完成回收。流道5沿飞轮2的轴向与该飞轮2正对。通过设置流道5沿飞轮2的轴向与该飞轮2正对,这在流道5内的机油即使部分飞出至飞轮2表面也仅是被甩出,而难以自飞轮2的外缘直接与飞轮2产生碰撞拍打,使结构紧凑成本更低且避免油雾过多产生。

本文中所描述的具体实施例仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

- 一种发动机的导向回油结构

- 发动机多通道回油结构及具有该回油结构的发动机与汽车