一种风电一体化井口平台及其施工方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及海洋石油工程技术领域,更具体地,涉及一种风电一体化井口平台及其施工方法。

背景技术

目前,国内油气能源开发企业正逐步向低碳能源转型,如在海上油气资源开发过程中,引入陆地岸电技术来供应海上油气生产平台的用电需求,以替代传统燃油/燃气发电机发电、减少了二氧化碳等污染物排放,在低碳排放转型升级中起到了积极示范作用。但该种模式只适用于近岸较近的海域,对于较远的海域,距离增大,导致了技术难度增大和投资过高,直接影响了经济性。

因此,现有技术中亟待一种用以解决岸电技术不能适用于离岸较远海域海上油气田低碳绿色开发的问题的技术方案。

发明内容

本发明的目的是提供一种风电一体化井口平台及其施工方法。

为实现上述目的,本发明技术方案如下:

一种风电一体化井口平台,包括自下而上依次设置的钢制筒型基础、混凝土梁板、混凝土立柱和钢制塔筒,还包括导管架井口平台,所述导管架井口平台顶部设置有油气生产设施,所述混凝土梁板与钢制筒型基础的外轮廓的形状和尺寸一致;所述混凝土梁板包括混凝土底板、内环梁、外环梁和纵横梁,所述内环梁、外环梁和纵横梁固定设置在所述混凝土底板的顶部;所述内环梁位于所述混凝土底板的顶面中部,所述外环梁位于所述混凝土底板的顶面外侧边缘处,所述纵横梁位于所述内环梁与所述外环梁之间,所述纵横梁包括纵梁和横梁;所述导管架井口平台设置在所述纵横梁的上端,并与所述钢制塔筒通过连接横撑固定连接,位于所述导管架井口平台底部的混凝土底板上、和所述钢制筒型基础的顶盖上均设有供隔水导管穿过的孔洞。

所述钢制筒型基础内部由主分舱板分隔形成一个圆形中心舱和多个等体积的外环舱;至少一个外环舱内由采油井口分舱板和连接分舱板分隔成多个局部分舱,其中由采油井口分舱板围成的局部分舱为采油井口分舱,所述采油井口分舱位于所述导管架井口平台底部,采油井口分舱用于供隔水导管穿越入泥。

所述采油井口分舱板共有四块,所述连接分舱板共有四块,四块所述采油井口分舱板依次首尾连接,围合而成的空间为采油井口分舱,四块连接分舱板分为两组,每一组有两块连接分舱板,两组连接分舱板分别设置在所述采油井口分舱的两侧,将外环舱内除采油井口分舱的部分分隔成四个局部分舱。

所述主分舱板的高度与所述钢制筒型基础的外筒壁高度相同。

所述采油井口分舱板的高度与所述钢制筒型基础的外筒壁高度相同。

所述连接分舱板的高度小于所述钢制筒型基础的外筒壁高度。

所述混凝土立柱为弧形等壁厚结构,所述混凝土立柱的弧形段的顶部外径小于底部外径,所述底部外径与所述内环梁的外径相同。

所述钢制塔筒为等壁厚结构。

所述钢制塔筒的顶部安装有风力发电机组。

本发明还提供了如下的技术方案。

一种风电一体化井口平台的施工方法,包括以下步骤:

a.陆上预制钢制筒型基础、钢制塔筒和导管架井口平台;

b.将钢制筒型基础的钢顶盖作为混凝土底板的底面模板,在钢顶盖上绑扎钢筋,对混凝土底板、内环梁、外环梁、纵横梁以及混凝土立柱一同进行浇筑施工,将钢制塔筒焊接在混凝土立柱顶部;在纵横梁与导管架井口平台通过地脚螺栓固定连接;然后将连接横撑与导管架井口平台焊接固定;

c.在导管架井口平台上端安装采油孔密封钢板,然后将钢制筒型基础、混凝土梁板、混凝土立柱、钢制塔筒和导管架井口平台构成的整体结构吊入水中,检查整体结构的气密性,当确定气密性达标后,在钢制塔筒上安装风力发电机组,完成风电一体化井口平台的制作;

d.将风电一体化井口平台进行浮运拖航;

e.将风电一体化井口平台浮运拖航至到指定海域后,先进行自重下沉,再进行吸力负压下沉入泥到指定位置,完成安装施工;

f.钻井平台在导管架井口平台外围一定距离就位,钻井平台悬臂梁移至导管架井口平台的顶部中心,与导管架井口平台内的隔水导管建立连接通道,实施钻井作业;

g.钻井作业结束后,将海底电缆、海底输油和注水管线从导管架井口平台外壁底部一直铺设到导管架井口平台的井口,再将海底电缆、海底输油和注水管线与导管架井口平台的井口连接,并调试,进行油气田生产;

h.油气田服役结束后,通过导管架井口平台内的隔水导管进行油气田弃井,拆除导管架井口平台外壁底部的海底电缆、海底输油和注水管线,然后通过浮吊,向钢制筒型基础内充水充气,使风电一体化井口平台顶升,回收或移至下一施工地点进行安装。

本发明与现有技术相比的有益效果是:利用风能发电替代传统平台用燃油/燃气发电机发电,减少碳排放和污染物气体排放;平台集风机支持基础和井口支持平台为一体,可实现海上整体运输安装,降低工程成本,提高平台经济性,积极推动油气田低碳绿色开发。

附图说明

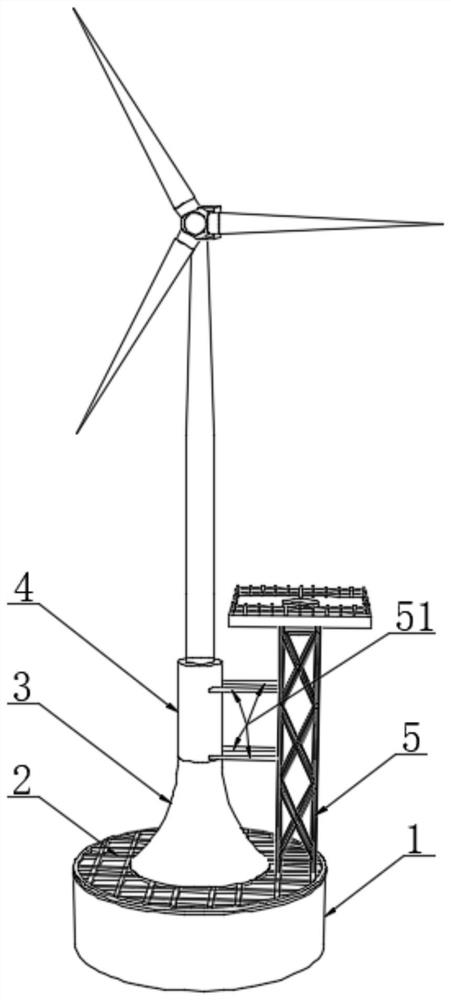

图1是风电一体化井口平台的结构示意图。

图2是钢制筒型基础和混凝土梁板的侧视图。

图3是混凝土梁板的俯视图。

图4是钢制筒型基础的分舱示意图。

图中:1-钢制筒型基础;11-主分舱板;12-采油井口分舱板;13-连接分舱板;14-圆形中心舱;15-外环舱;16-局部分舱;161-采油井口分舱;2-混凝土梁板;21-混凝土底板;22-内环梁;23-外环梁;24-纵横梁;241-纵梁;242-横梁;3-混凝土立柱;4-钢制塔筒;5-导管架井口平台;51-连接横撑。

具体实施方式

下面结合具体实施例对本发明做进一步描述。

如图1至图4所示的风电一体化井口平台,包括自下而上依次设置的钢制筒型基础1、混凝土梁板2、混凝土立柱3和钢制塔筒4,还包括导管架井口平台5,导管架井口平台5顶部设置有油气生产设施,钢制塔筒4的顶部安装有风力发电机组。

钢制筒型基础1内部由主分舱板11分隔形成一个圆形中心舱14和多个等体积的外环舱15;至少一个外环舱15内由采油井口分舱板12和连接分舱板13分隔成多个局部分舱16,其中由采油井口分舱板12围成的局部分舱16为采油井口分舱161,采油井口分舱161位于导管架井口平台5底部,采油井口分舱161用于供隔水导管穿越入泥。本实施例中,采油井口分舱板12共有四块,连接分舱板13共有四块,四块采油井口分舱板12依次首尾连接,围合而成的空间为采油井口分舱161,四块连接分舱板13分为两组,每一组有两块连接分舱板13,两组连接分舱板13分别设置在采油井口分舱161的两侧,将外环舱15内除采油井口分舱161的部分分隔成四个局部分舱16。

主分舱板11的高度与钢制筒型基础1的外筒壁高度相同。采油井口分舱板12的高度与钢制筒型基础1的外筒壁高度相同。连接分舱板13的高度小于钢制筒型基础1的外筒壁高度。钢制筒型基础1的尺寸为筒高10-20m、筒外径40-60m、筒壁厚20-50mm;主分舱板11和采油井口分舱板12、连接分舱板13厚度均为20-40mm,连接分舱板13高为0.2-5m。本实施例中,钢制筒型基础1的筒高15m,筒外径50m,筒壁厚30mm,主分舱板11、采油井口分舱板12和连接分舱板13厚度均为30mm,主分舱板11和采油井口分舱板12的高均为15m,连接分舱板13高为4m。混凝土立柱3为弧形等壁厚结构,混凝土立柱3的弧形段的顶部外径小于底部外径,底部外径与内环梁22的外径相同。

混凝土立柱3壁厚为0.5-1.5m,本实施例中为1m。

钢制塔筒4为等壁厚结构,壁厚为0.5-1.5m,本实施例中为80mm。

混凝土梁板2与钢制筒型基础1的外轮廓的形状和尺寸一致;混凝土梁板2厚度为0.2-2m。混凝土梁板2包括混凝土底板21、内环梁22、外环梁23和纵横梁24,内环梁22、外环梁23和纵横梁24固定设置在混凝土底板21的顶部;内环梁22位于混凝土底板21的顶面中部,宽度为0.5-2.5m、高度为0.5-1.5m;外环梁23位于混凝土底板21的顶面外侧边缘处,宽度为0.5-1.5m、高度为0.5-1.5m;纵横梁24位于内环梁22与外环梁23之间,包括4-8根纵梁241、10-12根横梁242,宽度为0.5-1.5m、高度为0.5-1.5m,纵梁241长于横梁242。本实施例中,混凝土梁板2厚度为1m,内环梁22宽度为1m,高度1m,外环梁23宽度为1m,高度为1m;纵横梁24宽度为1m、高度为1m。

导管架井口平台5设置在纵横梁24的上端,并与钢制塔筒4通过连接横撑51固定连接,位于导管架井口平台5底部的混凝土底板21上、和钢制筒型基础1的顶盖上均设有供隔水导管穿过的孔洞。导管架井口平台5的纵向中轴线与钢制筒型基础1的纵向中轴线间距15-20m,导管架井口平台5的顶高程大于钢制塔筒4的顶高程。

一种风电一体化井口平台的施工方法,包括以下步骤:

a.陆上预制钢制筒型基础1、钢制塔筒4和导管架井口平台5;

b.将钢制筒型基础1的钢顶盖作为混凝土底板21的底面模板,在钢顶盖上绑扎钢筋,对混凝土底板21、内环梁22、外环梁23、纵横梁24以及混凝土立柱3一同进行浇筑施工,将钢制塔筒4焊接在混凝土立柱3顶部;在纵横梁24与导管架井口平台5通过地脚螺栓固定连接;然后将连接横撑51与导管架井口平台5焊接固定;

c.在导管架井口平台5上端安装采油孔密封钢板,然后将钢制筒型基础1、混凝土梁板2、混凝土立柱3、钢制塔筒4和导管架井口平台5构成的整体结构吊入水中,检查整体结构的气密性,当确定气密性达标后,在钢制塔筒4上安装风力发电机组,完成风电一体化井口平台的制作;

d.将风电一体化井口平台进行浮运拖航;

e.将风电一体化井口平台浮运拖航至到指定海域后,先进行自重下沉,再进行吸力负压下沉入泥到指定位置,完成安装施工;

f.钻井平台在导管架井口平台5外围一定距离就位,钻井平台悬臂梁移至导管架井口平台5的顶部中心,与导管架井口平台5内的隔水导管建立连接通道,实施钻井作业;

g.钻井作业结束后,将海底电缆、海底输油和注水管线从导管架井口平台5外壁底部一直铺设到导管架井口平台5的井口,再将海底电缆、海底输油和注水管线与导管架井口平台5的井口连接,并调试,进行油气田生产;

h.油气田服役结束后,通过导管架井口平台5内的隔水导管进行油气田弃井,拆除导管架井口平台5外壁底部的海底电缆、海底输油和注水管线,然后通过浮吊,向钢制筒型基础1内充水充气,使风电一体化井口平台顶升,回收或移至下一施工地点进行安装。

以上所述的仅是本发明的优选实施方式,但本发明并不局限于上述的具体实施方式,对于本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

- 一种风电一体化井口平台及其施工方法

- 一种风电一体化井口平台