组装装置及具有该装置的烟弹组装设备

文献发布时间:2023-06-19 12:05:39

技术领域

本申请涉及组装设备的技术领域,尤其涉及一种组装装置及具有该装置的烟弹组装设备。

背景技术

在电子烟的烟弹组装的过程中,有一道工序需要装上橡胶垫,用于对烟油的密封。由于橡胶垫与透明壳是过盈配合,橡胶垫比透明壳大,不易组装。

传统的组装方式大多都是驱动组装头呆板式的直接直线下压,不但结构复杂,而且驱动组装头呆板式的直接直线下压的组装方式,在组装的过程中经常卡住导致组装失败,有时虽勉强压入,一旦装料头抬起来后,橡胶垫又会出现弹出来现象。使用这种传统方式组装过程中,为了减少装入失败,经常多次下压,多次组装,组装速度慢,浪费了大量的时间,组装效率低下,影响产线的产能。同时,也难于保障组装质量,废品出现比例高,使得生产成本居高不下,严重影响了满足客户的满意度。

因此,急需要一种组装装置及具有该装置的烟弹组装设备来克服上述存在的问题。

发明内容

本申请实施例的目的在于提供一种组装装置,该组装装置具有结构简单、避免组装弹出、一次组装成功率高、组装速度快及能够保障组装资料的优点。

本申请实施例的另一目的在于提供一种烟弹组装设备,该烟弹组装设备具有结构简单、避免组装弹出、一次组装成功率高、组装速度快及能够保障组装资料的优点。

为实现上述目的,本申请实施例的第一方面提供了一种组装装置,包括:基板、平移板、摇摆驱动机构及装料机构,所述平移板水平移动于所述基板上,所述摇摆驱动机构设于所述基板上,所述平移板与所述摇摆驱动机构传动连接,所述摇摆驱动机构可驱使所述平移板水平往复移动;所述装料机构设于所述平移板上。

可选地,所述摇摆驱动机构包括:第一直线驱动器及摇摆传动组件,所述第一直线驱动器枢转固定于所述基板上,所述摇摆传动组件传动连接于所述第一直线驱动器的输出端与所述平移板之间。

可选地,所述摇摆传动组件包括:驱动板及从动柱体,所述驱动板竖直移动于所述基板上,所述驱动板连接于所述第一直线驱动器的输出端;所述驱动板上形成有曲线导引部,所述曲线导引部沿所述平移板的移动方向往复弯曲并纵向延伸布置;所述从动柱体固定连接于所述平移板上,所述从动柱体滑动连接于所述曲线导引部上。

可选地,所述曲线导引部为开设于所述驱动板上的长形曲线导引孔,所述从动柱体滑动穿置于所述长形曲线导引孔内。

可选地,所述装料机构包括:安装板、枢接轴、装料头、第一弹性件及第二弹性件,所述安装板竖直固定于所述平移板上,所述枢接轴水平固定于所述安装板上,且所述枢接轴垂直于所述平移板的移动方向;所述装料头于一垂直所述枢接轴的竖直平面内移动设于所述安装板上,所述装料头上形成有沿平行所述枢接轴的方向贯穿布置的腰形孔,且所述腰形孔平行于所述装料头的长度方向,所述腰形孔活动套设于所述枢接轴上;所述第一弹性件设于所述装料头与所述安装板之间,所述第一弹性件恒驱使所述装料头向下移动;所述第二弹性件呈竖直的连接于所述安装板与所述装料头之间,所述第二弹性件恒驱使所述装料头摆动至竖直布置的位置。

可选地,所述装料机构还包括:第三弹性件,所述安装板内开设有一竖直布置的容纳孔,所述装料头上水平凸伸形成有一凸台,所述凸台上开设有一开口朝上的承载凹槽;所述装料头位于竖直布置的位置时,所述承载凹槽位于所述容纳孔的正下方;所述第三弹性件的下端插置承载于所述承载凹槽内,所述第三弹性件的上端插置于所述容纳孔内,所述第三弹性件恒驱使所述装料头摆动至竖直布置的位置。

可选地,所述装料机构还包括:第二直线驱动器及脱料推杆,所述第二直线驱动器竖直固定于所述安装板上,所述装料头内形成有沿所述装料头的长度方向贯穿布置的第一穿置通孔,所述脱料推杆的下端滑动穿置于所述第一穿置通孔内,所述脱料推杆的上端呈可沿所述平移板的移动方向往复浮动的连接于所述第二直线驱动器的输出端。

可选地,所述脱料推杆上形成有沿平行所述枢接轴的方向贯穿布置的长形孔,且所述长形孔平行于所述脱料推杆的长度方向,所述长形孔滑动套设于所述枢接轴上;所述第一穿置通孔的内壁向外凹陷形成有承载台阶,所述承载台阶位于所述腰形孔的上方,所述第一弹性件容纳于所述长形孔内,所述第一弹性件上端抵接于所述长形孔的上端,所述第一弹性件下端承载抵接于所述承载台阶上。

可选地,所述装料机构还包括:仿形胶套,所述仿形胶套固定于所述装料头的下端,所述胶套的顶部形成有连通于所述第一穿置通孔的第二穿置通孔,所述第二穿置通孔可供所述脱料推杆的下端滑动穿置。

本申请实施例的第二方面提供了一种烟弹组装设备,其中,所述烟弹组装设备包括前述任一项所述的组装装置。

由于本申请的组装装置的平移板水平移动于基板上,摇摆驱动机构设于基板上,平移板与摇摆驱动机构传动连接,摇摆驱动机构可驱使平移板水平往复移动;装料机构设于平移板上。则,在将弹性胶垫组装于壳体内时,先由装料机构夹住待组装的壳体,再带动本申请的组装装置及所夹住的壳体移送至待组装的弹性胶垫的正上方,然后再带动本申请的组装装置及所夹住的壳体向下移动,且在带动本申请的组装装置及所夹住的壳体向下移动的过程中,同时由摇摆驱动机构驱使平移板带动装料机构水平往复移动,进而使得待组装的壳体在向下移动的过程中同时随装料机构水平往复移动摇摆,当壳体不断向下移动压入弹性胶垫时,弹性胶垫在壳体向下移动同时不断的水平往复移动摇摆配合作用下便很快装入到壳体内。不但结构简单,而且替代了传统直接直线下压的组装方式,在组装的过程中能够避免卡住导致组装失败的情况,以及避免组装弹出的现象,一次组装成功率高,无需多次下压,多次组装,组装速度大大提高,缩短组装的时间,组装效率大大提高,从而大大提高了产线的产能。同时,能够更好的保障组装质量,避免废品出现,使得生产成本大大降低,进而大大提高了客户的满意度。由于本申请的烟弹组装设备具有本申请上述的组装装置,故本申请的烟弹组装设备也具有结构简单、避免组装弹出、一次组装成功率高、组装速度快及能够保障组装资料的优点。

附图说明

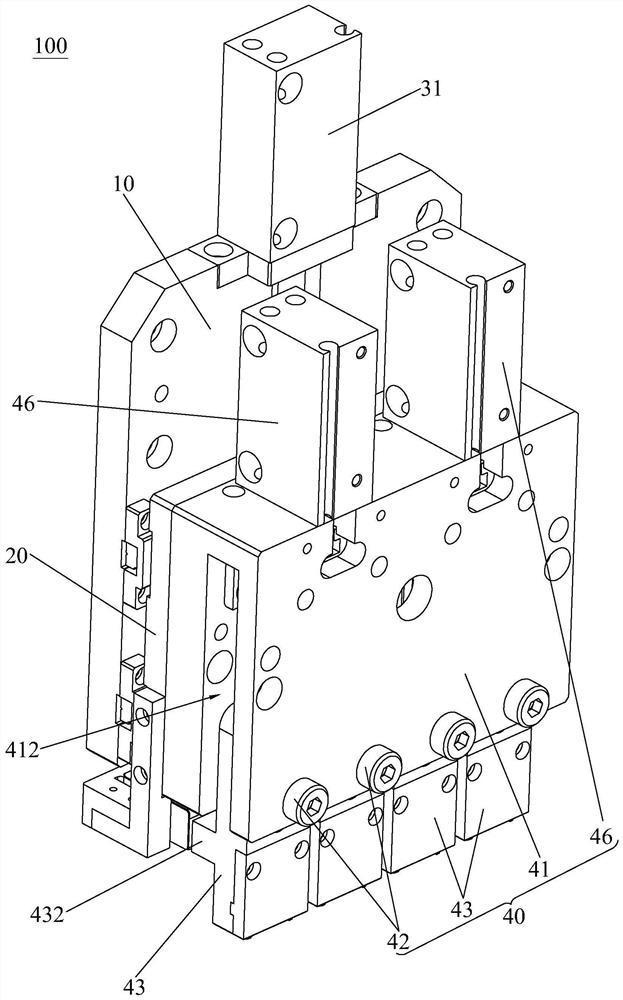

图1为本申请实施例中组装装置一个实施例的组合立体示意图。

图2为图1于另一视角的示意图。

图3为本申请实施例中组装装置一个实施例的组合主视图。

图4为本申请实施例中组装装置一个实施例的组合左视图。

图5为沿图3中A-A线的剖视图。

图6为沿图4中B-B线的剖视图。

图7为本申请实施例中组装装置的基板、平移板及摇摆驱动机构一个实施例的组合立体示意图。

图8为图7的分解示意图。

具体实施方式

下面结合附图和优选实施例对本申请作进一步的描述,但本申请的实施方式不限于此。

请参阅图1至图8,本申请的组装装置100包括:基板10、平移板20、摇摆驱动机构30及装料机构40,平移板20水平移动于基板10上,其中,在本实施例中,平移板20可选择为沿左右方向水平移动于基板10上,但并不以此为限。摇摆驱动机构30设于基板10上,平移板20与摇摆驱动机构30传动连接,摇摆驱动机构30可驱使平移板20水平往复移动;装料机构40设于平移板20上。则,在将弹性胶垫组装于壳体内时,先由装料机构40夹住待组装的壳体,再带动本申请的组装装置100及所夹住的壳体移送至待组装的弹性胶垫的正上方,然后再带动本申请的组装装置100及所夹住的壳体向下移动,且在带动本申请的组装装置100及所夹住的壳体向下移动的过程中,同时由摇摆驱动机构30驱使平移板20带动装料机构40水平往复移动,进而使得待组装的壳体在向下移动的过程中同时随装料机构40水平往复移动摇摆,当壳体不断向下移动压入弹性胶垫时,弹性胶垫在壳体向下移动同时不断的水平往复移动摇摆配合作用下便很快装入到壳体内。不但结构简单,而且替代了传统直接直线下压的组装方式,在组装的过程中能够避免卡住导致组装失败的情况,以及避免组装弹出的现象,一次组装成功率高,无需多次下压,多次组装,组装速度大大提高,缩短组装的时间,组装效率大大提高,从而大大提高了产线的产能。同时,能够更好的保障组装质量,避免废品出现,使得生产成本大大降低。具体地,如下:

请参阅图1、图2、图7及图8,摇摆驱动机构30包括:第一直线驱动器31及摇摆传动组件32,第一直线驱动器31可选择为气缸,但并不以此为限,第一直线驱动器31枢转固定于基板10上,摇摆传动组件32传动连接于第一直线驱动器31的输出端与平移板20之间。可选择的,在本实施例中,摇摆传动组件32包括:驱动板321及从动柱体322,驱动板321竖直移动于基板10上,驱动板321连接于第一直线驱动器31的输出端;驱动板321上形成有曲线导引部3211,曲线导引部3211沿平移板20的移动方向往复弯曲并纵向延伸布置;从动柱体322固定连接于平移板20上,从动柱体322滑动连接于曲线导引部3211上。则,第一直线驱动器31驱使驱动板321竖直上下移动时,上下移动的曲线导引部3211即可导引驱使从动柱体322带动平移板20水平往复移动。详细地,在本实施例中,曲线导引部3211可选择为开设于驱动板321上的长形曲线导引孔(图中未标注),从动柱体322滑动穿置于长形曲线导引孔内,从而实现了长形曲线导引孔导引顶推从动柱体322水平往复移动,而且长形曲线导引孔的弯曲走向可以根据实际的使用需求而灵活设计旋转,当然,曲线导引部3211的具体实现结构并不以此为限,本领域的技术人员还可以根据实际的使用需求而灵活选择,故,在此不再一一赘述。

请参阅图1至图6,装料机构40包括:安装板41、枢接轴42、装料头43、第一弹性件44及第二弹性件45a,安装板41竖直固定于平移板20上,枢接轴42水平固定于安装板41上,且枢接轴42垂直于平移板20的移动方向;装料头43于一垂直枢接轴42的竖直平面内移动设于安装板41上,装料头43上形成有沿平行枢接轴42的方向贯穿布置的腰形孔431,且腰形孔431平行于装料头43的长度方向,腰形孔431活动套设于枢接轴42上;第一弹性件44设于装料头43与安装板41之间,第一弹性件44恒驱使装料头43向下移动;第二弹性件45a呈竖直的连接于安装板41与装料头43之间,第二弹性件45a恒驱使装料头43摆动至竖直布置的位置。则,装料头43通过腰形孔431活动套设于枢接轴42上的结构,使得装料头43能够在枢接轴42的导引和限位作用下上下移动及左右摆动。同时,装料头43夹住壳体不断向下移动与承载弹性胶垫的载具接触及不断压入弹性胶垫时,在第一弹性件44的弹力作用下能够对装料头43起到上下移动缓冲的作用,防止刚性碰撞。再者,第二弹性件45a可选择弹簧片,弹簧片沿平行于枢接轴42的竖直方向连接于安装板41与装料头43之间,通过弹簧片的弹力作用,不但能够容忍装料头43左右摆动来不断适应壳体压入弹性胶垫,使得弹性胶垫能够更顺利的组装入壳体内;而且在装料头43完成弹性胶垫组装入壳体内后向上移动脱离与承载弹性胶垫的载具时,弹簧片还能驱使装料头43恢复至竖直布置的位置,结构更为合理。

请参阅图4及图6,装料机构40还包括:第三弹性件45b,安装板41内开设有一竖直布置的容纳孔411,装料头43上水平凸伸形成有一凸台432,凸台432上开设有一开口朝上的承载凹槽433;装料头43位于竖直布置的位置时,承载凹槽433位于容纳孔411的正下方;第三弹性件45b可选择为弹簧,但并不以此为限,第三弹性件45b的下端插置承载于承载凹槽433内,第三弹性件45b的上端插置于容纳孔411内,第三弹性件45b恒驱使装料头43摆动至竖直布置的位置。通过第三弹性件45b的弹力作用,不但能够容忍装料头43左右摆动来不断适应壳体压入弹性胶垫,使得弹性胶垫能够更顺利的组装入壳体内;而且在装料头43完成弹性胶垫组装入壳体内后向上移动脱离与承载弹性胶垫的载具时,第三弹性件45b还能驱使装料头43恢复至竖直布置的位置,结构更为合理。通过第二弹性件45a及第三弹性件45b的配合作用,使得装料头43能够更准确的复位至竖直布置的位置,且复位动作更快,结构更为合理。

请参阅图3至图6,装料机构40还包括:第二直线驱动器46及脱料推杆47,第二直线驱动器46可选择为气缸,但并不以此为限,第二直线驱动器46竖直固定于安装板41上,装料头43内形成有沿装料头43的长度方向贯穿布置的第一穿置通孔434,脱料推杆47的下端滑动穿置于第一穿置通孔434内,脱料推杆47的上端呈可沿平移板20的移动方向往复浮动的连接于第二直线驱动器46的输出端,以允许脱料推杆47随装料头43左右摆动。当完成弹性胶垫组装入壳体内后,即可通过第二直线驱动器46驱使脱料推杆47于第一穿置通孔434内向下移动将装入有弹性胶垫的壳体推出脱离于装料头43,实现自动脱料的动作,结构更为合理。

请参阅图3及图5,可选择地,装料机构40还包括:连接板49a及连接轴49b,连接板49a于一垂直枢接轴42的竖直平面内移动设于安装板41上,连接板49a的顶部浮动连接于直线驱动器的输出端;连接轴49b沿平行枢接轴42的方向固定于连接板49a上,脱料推杆47的上端还开设有向上弯曲的弧形通孔472,弧形通孔472滑动套设于连接轴49b上。通过弧形通孔472滑动套设于连接轴49b既实现了允许脱料推杆47随装料头43左右摆动,又保障了第二直线驱动器46能够驱使脱料推杆47上下结构,从而实现脱料推杆47的上端呈可沿平移板20的移动方向往复浮动的连接于第二直线驱动器46的输出端的结构,且结构更为简单合理。

请参阅图5及图6,,脱料推杆47上形成有沿平行枢接轴42的方向贯穿布置的长形孔471,且长形孔471平行于脱料推杆47的长度方向,长形孔471滑动套设于枢接轴42上;第一穿置通孔434的内壁向外凹陷形成有承载台阶435,承载台阶435位于腰形孔431的上方,第一弹性件44容纳于长形孔471内,第一弹性件44上端抵接于长形孔471的上端,第一弹性件44下端承载抵接于承载台阶435上,且第一弹性件44呈压缩的设置,从而实现第一弹性件44设于装料头43与安装板41之间来恒驱使装料头43向下移动的结构,结构更为简单合理。

请参阅图3至图6,装料机构40还包括:仿形胶套48,仿形胶套48固定于装料头43的下端,胶套的顶部形成有连通于第一穿置通孔434的第二穿置通孔481,第二穿置通孔481可供脱料推杆47的下端滑动穿置。通过仿形胶套48的弹性包覆,不但使得壳体能够更顺畅的插入并夹紧于仿形胶套48,而且也能更方便的取出装入有弹性胶垫的壳体,结构更为合理。

请参阅图1至图6,可选择的,在本实施例中,安装板41内开设有一竖直布置的安装凹槽412,而且,连接板49a、连接轴49b、脱料推杆47、装料头43及第一弹性件44均位于安装凹槽412内,从而将装料头43及脱料推杆47限制在垂直枢接轴42的竖直平面内移动,结构布局更为合理。再者,在本实施例中,安装板41上可选择设置有两个第二直线驱动器46,每个第二直线驱动器46上均对应有一个连接板49a,每个连接板49a上可选择设置有两个连接轴49b及对应的两个脱料推杆47、两个第一弹性件44、两个装料头43及两个仿形胶套48,每个装料头43对应有两个第二弹性件45a及一个第三弹性件45b,即,在本实施例中,本申请的装料机构40上具有四个装料头43及对应的四个仿形胶套48分别同时来夹住四个壳体向下移动压入弹性胶垫,以进一步提高组装效率。当然,装料机构40上的第二直线驱动器46、连接板49a、连接轴49b、脱料推杆47、第一弹性件44、第二弹性件45a、第三弹性件45b、装料头43及仿形胶套48的设置数量并不以此为限,本领域的技术人员还可以根据实际的使用需求而灵活选择,故,在此不再一一赘述。

结合附图,对本申请的组装装置100的工作原理作详细说明:

在将弹性胶垫组装于壳体内时,先由装料头43上的仿形胶套48夹住待组装的壳体,再带动本申请的组装装置100及所夹住的壳体移送至待组装的弹性胶垫的正上方,其中,本申请的基板10可安装在外部的水平及竖直移送的装置上,以实现带动本申请的组装装置100的整体移动。

然后,再带动本申请的组装装置100及所夹住的壳体向下移动,且在带动本申请的组装装置100及所夹住的壳体向下移动的过程中,同时由第一直线驱动器31驱使驱动板321竖直向下移动时,向下移动的曲线导引部3211即可导引驱使从动柱体322带动平移板20水平往复移动,进而使得装料头43上的仿形胶套48上所夹住的待组装的壳体在向下移动的过程中同时随平移板20水平往复移动摇摆,同时,装料头43在第二弹性件45a及第三弹性件45b的弹力作用下能够容忍装料头43左右摆动来不断适应壳体压入弹性胶垫,使得弹性胶垫能够更顺利的组装入壳体内,而在第一弹性件44的弹力作用下能够对装料头43起到上下移动缓冲的作用,防止刚性碰撞。

随着下移的基板10带动壳体不断向下移动压入弹性胶垫的过程中,弹性胶垫在壳体向下移动同时不断的水平往复移动摇摆配合作用下便很快装入到壳体内。

在装料头43完成弹性胶垫组装入壳体内后向上移动脱离与承载弹性胶垫的载具时,同时由第二直线驱动器46驱使脱料推杆47于第一穿置通孔434内向下移动将装入有弹性胶垫的壳体推出脱离于装料头43,而且,第二弹性件45a及第三弹性件45b还能驱使装料头43恢复至竖直布置的位置。

举例而言,在本实施例中,本申请的组装装置100可选择应用设置于烟弹组装设备(图中未示)中,则壳体对应可选择为电子烟的烟弹上的透明壳,弹性胶垫对应可选择为电子烟的烟弹上用于对烟油的密封的橡胶垫,在烟弹组装设备组装烟弹的过程中,来实现自动将橡胶垫组装于透明壳内。当然,本申请的组装装置100的应用并不局限于电子烟的烟弹组装设备领域,其他领域类型的产品若有类似需要将弹性胶垫组装到壳体内的,也可以适用本申请的组装装置100,故,在此不再一一赘述。

由于本申请的组装装置100的平移板20水平移动于基板10上,摇摆驱动机构30设于基板10上,平移板20与摇摆驱动机构30传动连接,摇摆驱动机构30可驱使平移板20水平往复移动;装料机构40设于平移板20上。则,在将弹性胶垫组装于壳体内时,先由装料机构40夹住待组装的壳体,再带动本申请的组装装置100及所夹住的壳体移送至待组装的弹性胶垫的正上方,然后再带动本申请的组装装置100及所夹住的壳体向下移动,且在带动本申请的组装装置100及所夹住的壳体向下移动的过程中,同时由摇摆驱动机构30驱使平移板20带动装料机构40水平往复移动,进而使得待组装的壳体在向下移动的过程中同时随装料机构40水平往复移动摇摆,当壳体不断向下移动压入弹性胶垫时,弹性胶垫在壳体向下移动同时不断的水平往复移动摇摆配合作用下便很快装入到壳体内。不但结构简单,而且替代了传统直接直线下压的组装方式,在组装的过程中能够避免卡住导致组装失败的情况,以及避免组装弹出的现象,一次组装成功率高,无需多次下压,多次组装,组装速度大大提高,缩短组装的时间,组装效率大大提高,从而大大提高了产线的产能。同时,能够更好的保障组装质量,避免废品出现,使得生产成本大大降低,进而大大提高了客户的满意度。由于本申请的烟弹组装设备具有本申请上述的组装装置100,故本申请的烟弹组装设备也具有结构简单、避免组装弹出、一次组装成功率高、组装速度快及能够保障组装资料的优点。

以上结合实施例对本申请进行了描述,但本申请并不局限于以上揭示的实施例,而应当涵盖各种根据本申请的本质进行的修改、等效组合。

- 组装装置及具有该装置的烟弹组装设备

- 连接器位置保证装置、具有带连接器位置保证装置的公连接器组件和母连接器组件的连接器设备、公连接器组件、母连接器组件以及用于组装连接器设备的方法