一种水平井套中套井筒重塑方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及油气井套中套井筒重塑技术领域,更具体地说,涉及一种水平井套中套井筒重塑方法。

背景技术

随着油气田的大规模勘探与开发,水平井正在逐步取代直井成为大部分油气田的主要完井井型。水平井开采相对于直井开采,最大的优势在于其可以最大限度的接触储层,从而实现单井产量是同类直井的数倍甚至更多。在低渗透油气田,结合水力压裂技术更是实现了传统直井开采无法实现的高产量开发。

但是,在水平井开发过程中,如果对储层的认识不充分或者未采取合适的改造工艺,则会造成储层改造不充分、油气井产量骤减或储层水淹等问题。为了解决这一系列问题,“重复压裂”概念被提出,并且最先在直井中被应用。然而,在多级分段压裂的水平井中使用重复压裂技术仍然在不断的尝试与研发中。目前的水平井重复压裂技术,在施工前必须要精确锁定重复压裂的深度点和深度段,如果在施工过程中深度误差较大,则无法对目标段进行定点改造。其次,由于水平井目前的固井质量普遍较差,段与段之间均存在或多或少的窜通性,所以在对某点进行改造的同时,可能由于层间互窜转而对其他层进行了改造,失去了定点改造的目的。鉴于此,本发明提出一种水平井套中套井筒重塑方法。

发明内容

本发明的目的在于提供一种水平井套中套井筒重塑方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种水平井套中套井筒重塑方法,包括以下步骤:

S1:起出原套管生产管柱;

S2:将通径规、铣锥伸入井筒中通井、洗井,保证井筒干净无结垢;

S3:使用井筒完整性诊断类仪器对井筒进行完整性测井;

S4:对要下入井筒的小套管或油管进行化学扶正器安装;

S5:在井筒内下入小套管或油管及悬挂器;

S6:使用聚合物堵剂对井筒的原孔眼孔道及裂缝进行封堵;

S7:使用固井泥浆对小套管或油管进行固井,然后候凝;

S8:根据后期压裂要求对小套管或油管进行试压;

S9:试压合格后,即完成水平井套中套井筒重塑施工;

优选地,所述步骤S7中侯凝后可承压大于等于70MPa。

优选地,所述步骤S5中小套管或油管下入井后,留在井下与原套管一起组成全新的井筒。

相比于现有技术,本发明的有益效果在于:

(1)本发明中小套管或油管与原套管之间使用水泥浆固井,使得候凝后最大可承压大于等于70MPa,在现场实际应用过程中,最高试压达到85MPa,30min内压降小于0.5MPa,且之后不再下降,井筒试压合格。本发明所述方法施工后承压能力大大提高,强有力的保障了在后续的压裂过程中段与段之间不会窜压,从而确保整个水平段各段压裂改造的顺利完成。

(2)本发明中的新套管下入后不用取出,留在井下与原套管一起组成全新的井筒,这样不仅保证了井筒完整性,而且在后期生产过程中可以有效分隔段与段之间、簇与簇之间的油气通道,最大限度地保证每段每簇的生产能够独立进行。

(3)本发明经重塑后的井筒,既可以实现定点压裂,也可以实现全井筒重复压裂,而且压裂时油套管环空可承受较高的压差,经重塑后的井筒,在压裂时最高压力已超过80MPa的情况下,依然可以顺利完成整段压裂施工,从而保证在整个压裂过程中各段的独立改造。

附图说明

图1为本发明的步骤S1示意图;

图2为本发明的步骤S2示意图;

图3为本发明的步骤S3示意图;

图4为本发明的步骤S4示意图;

图5为本发明的步骤S5示意图;

图6为本发明的步骤S6示意图;

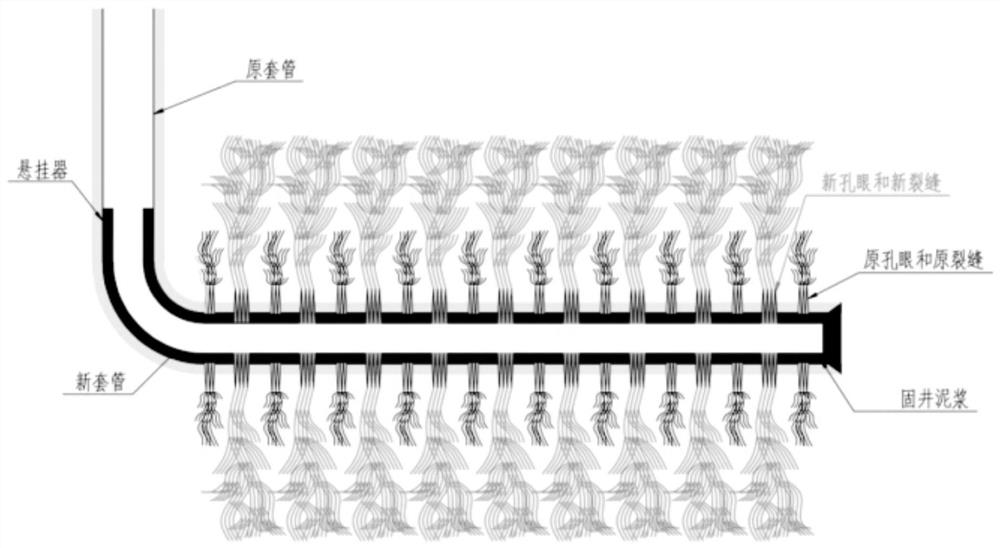

图7为本发明的步骤S7示意图;

图8为本发明的压裂作业示意图;

图9为本发明的井筒试压曲线图;

图10为本发明井筒重塑后某段的实际压裂曲线图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1:

请参阅图1-10,一种水平井套中套井筒重塑方法,包括以下步骤:

S1:起出原套管生产管柱;

S2:将通径规、铣锥等工具伸入井筒中通井、洗井,保证井筒干净无结垢;

S3:使用井筒完整性诊断类仪器(如电磁探伤仪、多臂井径仪等)对井筒进行完整性测井,保证井筒完整性(无变形、错段、扭曲等);

S4:对要下入井筒的小套管或油管进行化学扶正器安装;

S5:在井筒内下入小套管或油管及悬挂器;

S6:使用聚合物堵剂(固壁承压封堵剂GBF)对井筒的原孔眼孔道及裂缝进行封堵,降低井筒漏失;

S7:使用固井泥浆对小套管或油管进行固井,然后候凝,使用的水泥浆固井,使得候凝后最大可承压大于等于70MPa;

S8:根据后期压裂要求对小套管或油管进行试压;

S9:试压合格后,即完成水平井套中套井筒重塑施工。

步骤S7中侯凝后可承压大于等于70MPa。

步骤S5中小套管或油管下入井后,留在井下与原套管一起组成全新的井筒,不仅保证了井筒完整性,而且在后期生产过程中可以有效分隔段与段之间、簇与簇之间的油气通道,最大限度地保证每段每簇的生产能够独立进行。

本发明利用化学扶正器代替传统金属扶正器,相比于传统的金属扶正器有以下优点:1.非金属材质;2.直接与套管粘结于一体;3.强度高、耐磨性好;4.与套管粘结强度高;5.抗H

为证实本发明所述水平井套中套井筒重塑方法的技术效果,下面以具体的实施例进行进一步的说明。

实施例2,请参阅图8-10:

采用如上所述方法对井筒进行重塑,侯凝完成后进行井筒试压。

如图8所示,根据SY/T 5887.5-2004规范要求,试压采用清水试压,试压前对井筒进行刮管、洗井、人工探底等操作。完毕后安装采(油)气树,对套管、人工井底及采气树进行密封性测试。注入清水试压,根据时间记录管内压降变化。

如图9所示,第31min开始,压力开始上升;第42min,压力达到最高,为85MPa;第42min至第74min,压力下降0.3MPa;第74min至第75min压力无变化。进一步证实以本发明所述方法重塑后的井筒,其最大可承受压力可达到85MPa,30min内压力降低为0.3MPa,且之后不再下降,符合行业规范要求。

如图10所示,使用本发明所述方法重塑后的井筒,在后续压裂过程中某段的压裂曲线,本段整个压裂过程顺利完成,成功对本段内两簇射孔段进行压裂,地层破裂压力83.4MPa,施工压力60-83MPa,施工排量4-7m

综上所述,本发明中小套管或油管与原套管之间使用特制的水泥浆固井,使得候凝后最大可承压大于等于70MPa,在现场实际应用过程中,最高试压达到85MPa,30min内压降小于0.5MPa,且之后不再下降,井筒试压合格,满足行业内要求。本发明提供的方法施工后井筒承压能力大大提高,强有力的保障了在后续的压裂过程中段与段之间不会窜压,从而确保整个水平段多段压裂改造的顺利完成。本发明经重塑后的井筒,既可以实现定点压裂,也可以实现全井筒重复压裂,而且压裂时油套管环空可承受较高的压差,经重塑后的井筒,在压裂时最高压力已超过80MPa的情况下,依然可以顺利完成整段压裂施工,从而保证在整个压裂过程中各段的独立改造。

另外,本发明中的新套管下入后不用取出,留在井下与原套管一起组成全新的井筒,这样不仅保证了井筒完整性,而且在后期生产过程中可以有效分隔段与段之间、簇与簇之间的油气通道,最大限度地保证每段每簇的生产能够独立进行。经重塑后的井筒,既可以实现定点压裂,也可以实现全井筒重复压裂,而且压裂时油套管环空可承受较高的压差,从而保证在整个压裂过程中各段的独立改造。

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的仅为本发明的优选例,并不用来限制本发明,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种水平井套中套井筒重塑方法

- 一种热采水平井修井前封堵水平井筒用高强度冻胶暂堵剂及其制备方法