一种飞溅润滑螺旋锥齿轮润滑状态的识别方法及系统

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及润滑状态识别技术领域,特别是涉及一种飞溅润滑螺旋锥齿轮润滑状态的识别方法及系统。

背景技术

航空螺旋锥齿轮高速重载、飞行姿态多变工况条件下,齿面润滑效果难以判定,若进入乏油润滑状态则严重威胁直升机的飞行安全。飞溅润滑方式下,机匣内油-气两相流动规律不明,滑油在齿面沉积的同时受离心力作用产生飞溅,齿面上形成微米级厚度的润滑油膜。因为通过实验测量微米级别的油膜厚度较为困难,所以目前无法实现针对螺旋锥齿轮的润滑状态进行准确判断。

发明内容

本发明的目的是提供一种飞溅润滑螺旋锥齿轮润滑状态的识别方法及系统,以实现准确判断润滑状态。

为实现上述目的,本发明提供了一种飞溅润滑螺旋锥齿轮润滑状态的识别方法,所述方法包括:

利用三维建模软件建立锥齿轮传动系统的三维模型;所述三维模型包括箱体、多个出油口、通气孔、主动锥齿轮和从动锥齿轮;

对锥齿轮传动系统的三维模型进行预处理,获得网格文件;

将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度;

基于CFD方法,根据多份油膜沉积厚度计算螺旋锥齿轮入口处齿面的平均油膜沉积厚度;

根据螺旋锥齿轮确定入口位置处的临界油膜厚度;

判断所述平均油膜沉积厚度是否大于或等于所述临界油膜厚度;如果所述平均油膜沉积厚度大于或等于所述临界油膜厚度,则确定润滑状态为充分润滑状态;如果所述平均油膜沉积厚度小于所述临界油膜厚度,则确定润滑状态为乏油状态。

可选地,所述对锥齿轮传动系统的三维模型进行预处理,获得网格文件,具体包括:

对所述三维模型进行简化,获得简化模型;

通过布尔运算根据所述简化模型构建流体域;

根据所述流体域确定锥齿轮传动系统对应的流体数值计算模型;

将所述流体数值计算模型导入网格划分软件进行网格划分,获得网格文件。

可选地,所述将所述流体数值计算模型导入网格划分软件进行网格划分,获得网格文件,具体包括:

将所述流体数值计算模型导入网格划分软件,采用非结构化四面体网格,应用全局网格划分方法进行全局网格划分;

对已进行全局网格划分的关键部位应用局部网格划分方法进行局部网格加密,获得网格文件;所述关键部位包括齿面间距、齿轮壁面、通气孔和导油管。

可选地,所述将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度,具体包括:

设置流体力学计算软件的仿真参数;

将所述网格文件导入已设置仿真参数的流体力学计算软件中,截取对应离散齿面的法向截面;

计算所述法向截面对应的油液体积分数等值线坐标和齿面坐标;

将所述油液体积分数等值线坐标和所述齿面坐标代入距离公式,计算沿齿宽方向第i份油膜宽度、沿齿高方向第j份油膜沉积长度对应的油膜沉积厚度h

可选地,所述根据螺旋锥齿轮确定入口位置处的临界油膜厚度,具体包括:

将螺旋锥齿轮等效为当量斜齿轮;

计算当量斜齿轮的接触区半宽;

根据所述接触区半宽确定入口位置处的临界油膜厚度。

本发明还提供一种飞溅润滑螺旋锥齿轮润滑状态的识别系统,所述系统包括:

三维模型构建模块,用于利用三维建模软件建立锥齿轮传动系统的三维模型;所述三维模型包括箱体、多个出油口、通气孔、主动锥齿轮和从动锥齿轮;

预处理模块,用于对锥齿轮传动系统的三维模型进行预处理,获得网格文件;

导入模块,用于将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度;

平均油膜沉积厚度确定模块,用于基于CFD方法,根据多份油膜沉积厚度计算螺旋锥齿轮入口处齿面的平均油膜沉积厚度;

临界油膜厚度确定模块,用于根据螺旋锥齿轮确定入口位置处的临界油膜厚度;

判断模块,用于判断所述平均油膜沉积厚度是否大于或等于所述临界油膜厚度;如果所述平均油膜沉积厚度大于或等于所述临界油膜厚度,则确定润滑状态为充分润滑状态;如果所述平均油膜沉积厚度小于所述临界油膜厚度,则确定润滑状态为乏油状态。

可选地,所述预处理模块,具体包括:

简化单元,用于对所述三维模型进行简化,获得简化模型;

流体域构建单元,用于通过布尔运算根据所述简化模型构建流体域;

流体数值计算模型确定单元,用于根据所述流体域确定锥齿轮传动系统对应的流体数值计算模型;

网格划分单元,用于将所述流体数值计算模型导入网格划分软件进行网格划分,获得网格文件。

可选地,所述网格划分单元,具体包括:

全局网格划分子单元,用于将所述流体数值计算模型导入网格划分软件,采用非结构化四面体网格,应用全局网格划分方法进行全局网格划分;

局部网格划分子单元,用于对已进行全局网格划分的关键部位应用局部网格划分方法进行局部网格加密,获得网格文件;所述关键部位包括齿面间距、齿轮壁面、通气孔和导油管。

可选地,所述油膜沉积厚度确定模块,具体包括:

仿真参数设置单元,用于设置流体力学计算软件的仿真参数;

法向截面截取单元,用于将所述网格文件导入已设置仿真参数的流体力学计算软件中,截取对应离散齿面的法向截面;

坐标计算单元,用于计算所述法向截面对应的油液体积分数等值线坐标和齿面坐标;

油膜沉积厚度确定单元,用于将所述油液体积分数等值线坐标和所述齿面坐标代入距离公式,计算沿齿宽方向第i份油膜宽度、沿齿高方向第j份油膜沉积长度对应的油膜沉积厚度h

可选地,所述临界油膜厚度确定模块,具体包括:

齿轮转换单元,用于将螺旋锥齿轮等效为当量斜齿轮;

接触区半宽计算单元,用于计算当量斜齿轮的接触区半宽;

临界油膜厚度确定单元,用于根据所述接触区半宽确定入口位置处的临界油膜厚度。

根据本发明提供的具体实施例,本发明公开了以下技术效果:

本发明基于“飞溅润滑-沉积特性-入口油膜厚度-润滑状态识别”的研究思路,通过CFD方法计算螺旋锥齿轮齿面的平均油膜沉积厚度,并与基于弹流润滑理论计算的临界油膜厚度进行对比,据此判断螺旋锥齿轮是否处于充分润滑状态,以提高确定的准确性。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

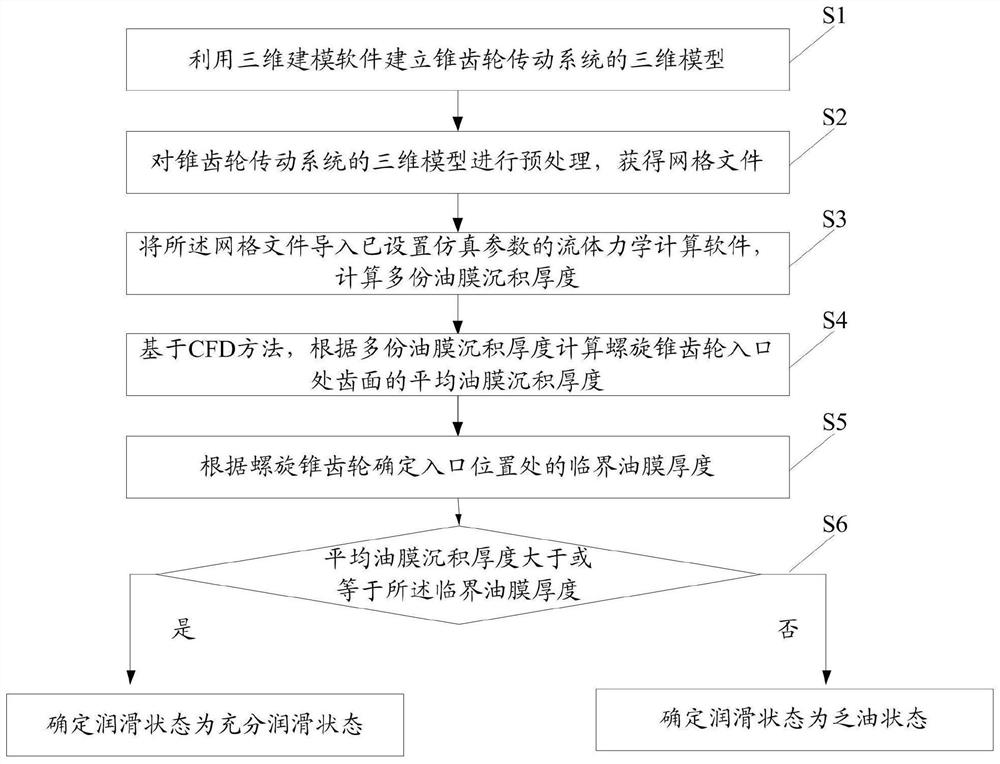

图1为本发明飞溅润滑螺旋锥齿轮润滑状态的识别方法流程图;

图2为本发明锥齿轮传动系统结构简图;

图3为本发明流体域示意图;

图4为本发明分离后的齿轮啮合间隙示意图;

图5为本发明网格划分示意图;

图6为本发明螺旋锥齿轮箱体初始时刻的状态示意图;

图7为本发明齿轮油液体积分布示意图;

图8为本发明油膜沉积厚度计算原理图;

图9为本发明线接触区域的油膜分布示意图;

图10为本发明飞溅润滑螺旋锥齿轮润滑状态的识别系统结构图;

符号说明:1-箱体,2-主动锥齿轮,3-从动锥齿轮,4-通气孔,5-出油口。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

本发明的目的是提供一种飞溅润滑螺旋锥齿轮润滑状态的识别方法及系统,以实现准确判断润滑状态。

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

实施例1

如图1所示,本发明公开一种飞溅润滑螺旋锥齿轮润滑状态的识别方法,所述方法包括:

步骤S1:利用三维建模软件建立锥齿轮传动系统的三维模型。

步骤S2:对锥齿轮传动系统的三维模型进行预处理,获得网格文件。

步骤S3:将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度。

步骤S4:基于CFD方法,根据多份油膜沉积厚度计算螺旋锥齿轮入口处齿面的平均油膜沉积厚度。

步骤S5:根据螺旋锥齿轮确定入口位置处的临界油膜厚度。

步骤S6:判断所述平均油膜沉积厚度是否大于或等于所述临界油膜厚度;如果所述平均油膜沉积厚度大于或等于所述临界油膜厚度,则确定润滑状态为充分润滑状态;如果所述平均油膜沉积厚度小于所述临界油膜厚度,则确定润滑状态为乏油状态。

下面对各个步骤进行详细论述:

步骤S1:利用三维建模软件建立锥齿轮传动系统的三维模型。如图2所示,所述三维模型包括箱体1、多个出油口5、通气孔4、主动锥齿轮2和从动锥齿轮3。

步骤S2:对锥齿轮传动系统的三维模型进行预处理,获得网格文件,具体包括:

步骤S21:对所述三维模型进行简化,获得简化模型,具体包括:

步骤S211:去除所述三维模型中齿轮过渡圆角和倒圆角,获得平滑模型。

步骤S212:合并所述平滑模型中箱体壁面狭长细缝结构,获得简化模型。

步骤S22:通过布尔运算根据所述简化模型构建流体域,具体为:减去所述简化模型中的主动锥齿轮和从动锥齿轮,获得流体域,如图3所示。

步骤S23:根据所述流体域确定锥齿轮传动系统对应的流体数值计算模型。

步骤S24:将所述流体数值计算模型导入网格划分软件进行网格划分,获得网格文件,具体包括:

步骤S241:将所述流体数值计算模型导入网格划分软件,采用非结构化四面体网格,应用全局网格划分方法进行全局网格划分。

步骤S242:对已进行全局网格划分的关键部位应用局部网格划分方法进行局部网格加密,获得网格文件;所述关键部位包括齿面间距、齿轮壁面、通气孔和导油管;所述齿面间距为所述简化模型中主动锥齿轮和从动锥齿轮拉开的间距,齿面间隙小于1mm;所述网格文件为.msh格式。本发明将主动锥齿轮和从动锥齿轮拉开小段间距,使得啮合区域有小于1mm的齿面间距,具体详见图4。

所述网格文件中啮合区域内的齿面间距至少有两层网格;除了啮合区域以外的区域为计算域,计算域划分较稀疏的网格,如图5所示,图5中(a)为网格截面图,图5中(b)为导油管处局部细化网格图。控制计算域的网格划分质量,网格偏斜度(skewness)作为网格质量的判断标准;对主从动锥齿轮的轮齿、轮辐及各个壁面命名英文名称,如big gear_face、big_gear_lunfu、small_gear_face、small_gear_lunfu等。

步骤S3:将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度,具体包括:

步骤S31:设置流体力学计算软件的仿真参数,具体包括:设置瞬态模式、多相流模型、湍流模型、润滑油的物性参数和壁面条件,编写描述齿轮的旋转运动状态的自定义函数(UserDefinedFunction:简称UDF),设置合适的求解方法和松弛迭代因子,初始化并设置初始工况下锥齿轮的浸油深度,设置时间步长;所述润滑油的物性参数包括密度、动力粘度。

具体的,进入FLUENT软件,在General中设置瞬态模式、开启重力加速度:沿Z轴负方向9.81m/s。

在Models中开启VOF多相流模型并将空气设为主相,润滑油设为次相、开启k-εRNG湍流模型。

在Materials中添加润滑油的物性参数,其中:密度为875.15kg/m3、动力粘度0.025125Pa/s。

在Boundary Conditions中设置壁面条件,按照在网格文件中命名的边界:出油口、通气孔设为压力出口(pressure-outlet)、其余壁面设为无滑移壁面(wall)。

在Dynamic Mesh开启动网格模型,选择弹簧光顺模型(Smoothing)和重构模型(Remeshing)。

编写用户自定义函数(UserDefinedFunction,UDF)描述齿轮的旋转运动状态并通过UserDefinedFunctions-compile导入FLUENT。

在Dynamic Mesh中选择Create/Edit,选择齿轮壁面和对应的角速度函数名称,并输入齿轮的旋转中心。

在Methods中设置求解方法,选用PISO压力-速度耦合求解格式、其余离散格式采用默认即可。

在Controls中设置亚松弛因子。

通过Settingup domain-Adapt-Region-选择两个坐标点-Mark,则所选区域为两坐标点所在水平面之间的区域。

通过Initialization-Initialize初始化并通过Patch选择上一步设置的Region,将Phase选为润滑油,选择Volume Fraction-Value为1,点击Patch,如图6所示。

在Run Calculation中设置时间步长,时间步长通过库朗数(Courant Number)进行估算,如下:

VOF模型中要求最大流动速度在一个时间步长内通过最小网格尺寸的1/4(即:库朗数默认为0.25),根据所需齿轮转数设置迭代时间步并点击Calculate开始计算。

计算完成后,通过Results-Graphics-Contours-Contours of-Phase-选择润滑油相-选中齿轮壁面-Save/Display,可以观察到齿轮的油液体积分数,如图7所示。

步骤S32:将所述网格文件导入已设置仿真参数的流体力学计算软件FLUENT中,截取对应离散齿面的法向截面。

步骤S33:计算所述法向截面对应的油液体积分数等值线坐标和齿面坐标。

步骤S34:将所述油液体积分数等值线坐标和所述齿面坐标代入距离公式,计算沿齿宽方向第i份油膜宽度、沿齿高方向第j份油膜沉积长度对应的油膜沉积厚度h

如图8所示,将油膜沿齿宽n等分,每一份的油膜宽度为Δb=b

步骤S4:基于CFD方法,根据多份油膜沉积厚度计算螺旋锥齿轮入口处齿面的平均油膜沉积厚度,具体包括:

步骤S41:基于CFD方法,根据多份油膜沉积厚度计算各份油膜沉积厚度对应的油膜体积ΔV

ΔV

其中,Δl为每一份的油膜沉积长度,Δb为每一份的油膜宽度,h

步骤S42:将进入啮合区的齿面上沉积的每一份油膜体积求和并除以齿面的面积A,最终得到螺旋锥齿轮入口处齿面的平均油膜沉积厚度h

其中,n为油膜沿齿宽等分的份数,m为油膜沿齿高方向等分的份数,ΔV

步骤S5:根据螺旋锥齿轮确定入口位置处的临界油膜厚度。

为获得弹流润滑分析时所需的齿轮力学参数,需进行螺旋锥齿轮的几何参数分析及啮合时的运动学分析。由于螺旋锥齿轮齿形复杂,齿轮参数受加工方式影响大,不易直接进行几何及运动学计算,因此,本发明需要将螺旋锥齿轮等效为当量斜齿轮,为求解螺旋锥齿轮入口临界油膜厚度提供力学参数。因此本发明总结步骤如下:

步骤S51:将螺旋锥齿轮等效为当量斜齿轮;螺旋锥齿轮等效为当量斜齿轮的转换关系如表1所示。

表1螺旋锥齿轮等效为当量斜齿轮的转换关系

表中:R为螺旋锥齿轮的外锥距,m;δ1、δ2分别为主动锥齿轮和从动锥齿轮的分锥角,(°);β为螺旋角;z

步骤S52:计算当量斜齿轮的接触区半宽,具体包括:

步骤S521:根据

计算单齿面法向载荷分布主要有:接触线百分比法及最小势能法。接触线百分比法的基本原理为计算同时啮合各齿对对应的时变接触线长度l

步骤S522:采用接触线百分比法,根据所述总时变接触线长度计算单位接触线上载荷,具体公式为:

其中,w为单位接触线上载荷,N,l

本发明当量斜齿轮的齿面法向载荷应与螺旋锥齿轮齿宽中点处的齿面法向载荷相等,因此当量斜齿轮的齿面法向载荷的具体计算公式为:

其中,T

在单位接触线上载荷w作用下,弹性圆柱体接触时产生变形,接触线形成一个细长的面,其接触区半宽为b

步骤S523:根据所述单位接触线上载荷计算接触区半宽,具体公式为:

其中,b

计算当量弹性模量E'的具体公式为:

其中,E

步骤S524:根据所述接触区半宽和所述单位接触线上载荷计算最大接触应力,具体公式为:

其中,p

将螺旋锥齿轮等效为当量斜齿轮,对于斜齿轮来说,其啮合点处椭圆率通常大于8,因此可近似采用线接触计算方法分析齿轮的膜厚情况。根据Castele和Dowson理论,对于线接触问题,若无量纲入口位置坐标X=|x

步骤S53:根据所述接触区半宽确定入口位置处的临界油膜厚度,具体公式为:

其中,h

由于油膜出口区存在颈缩现象,所以油膜出口区的膜厚为最小油膜厚度,因此计算最小油膜厚度的具体公式为:

hmin(t)=2.65κ0.54[η0·ur(t)]0.7E′-0.03[Rc(t)]0.43[w(t)]-0.13(11);

其中,h

实施例2

如图10所示,本发明公开一种飞溅润滑螺旋锥齿轮润滑状态的识别系统,所述系统包括:

三维模型构建模块100,用于利用三维建模软件建立锥齿轮传动系统的三维模型;所述三维模型包括箱体、多个出油口、通气孔、主动锥齿轮和从动锥齿轮。

预处理模块200,用于对锥齿轮传动系统的三维模型进行预处理,获得网格文件。

导入模块300,用于将所述网格文件导入已设置仿真参数的流体力学计算软件,计算多份油膜沉积厚度。

平均油膜沉积厚度确定模块400,用于基于CFD方法,根据多份油膜沉积厚度计算螺旋锥齿轮入口处齿面的平均油膜沉积厚度。

临界油膜厚度确定模块500,用于根据螺旋锥齿轮确定入口位置处的临界油膜厚度。

判断模块600,用于判断所述平均油膜沉积厚度是否大于或等于所述临界油膜厚度;如果所述平均油膜沉积厚度大于或等于所述临界油膜厚度,则确定润滑状态为充分润滑状态;如果所述平均油膜沉积厚度小于所述临界油膜厚度,则确定润滑状态为乏油状态。

下面对各个模块进行详细论述:

作为一种可选的实施方式,本发明所述预处理模块200,具体包括:

简化单元,用于对所述三维模型进行简化,获得简化模型。

流体域构建单元,用于通过布尔运算根据所述简化模型构建流体域。

流体数值计算模型确定单元,用于根据所述流体域确定锥齿轮传动系统对应的流体数值计算模型。

网格划分单元,用于将所述流体数值计算模型导入网格划分软件进行网格划分,获得网格文件。

作为一种可选的实施方式,本发明所述网格划分单元,具体包括:

全局网格划分子单元,用于将所述流体数值计算模型导入网格划分软件,采用非结构化四面体网格,应用全局网格划分方法进行全局网格划分。

局部网格划分子单元,用于对已进行全局网格划分的关键部位应用局部网格划分方法进行局部网格加密,获得网格文件;所述关键部位包括齿面间距、齿轮壁面、通气孔和导油管。

作为一种可选的实施方式,本发明所述油膜沉积厚度确定模块400,具体包括:

仿真参数设置单元,用于设置流体力学计算软件的仿真参数。

法向截面截取单元,用于将所述网格文件导入已设置仿真参数的流体力学计算软件中,截取对应离散齿面的法向截面。

坐标计算单元,用于计算所述法向截面对应的油液体积分数等值线坐标和齿面坐标。

油膜沉积厚度确定单元,用于将所述油液体积分数等值线坐标和所述齿面坐标代入距离公式,计算沿齿宽方向第i份油膜宽度、沿齿高方向第j份油膜沉积长度对应的油膜沉积厚度h

作为一种可选的实施方式,本发明所述临界油膜厚度确定模块500,具体包括:

齿轮转换单元,用于将螺旋锥齿轮等效为当量斜齿轮。

接触区半宽计算单元,用于计算当量斜齿轮的接触区半宽。

临界油膜厚度确定单元,用于根据所述接触区半宽确定入口位置处的临界油膜厚度。

与实施例1相同的部分不再一一论述,具体详见实施例1。

本发明公开的技术方案存在以下优点:

(1)、本发明基于“飞溅润滑-沉积特性-入口油膜厚度-润滑状态识别”的研究思路,通过CFD方法计算螺旋锥齿轮齿面油膜沉积厚度,并与基于弹流润滑理论计算的临界油膜厚度进行对比,据此判断螺旋锥齿轮是否处于充分润滑状态,以提高确定的准确性。

(2)本发明判断螺旋锥齿轮齿面润滑效果提供明确的技术途径,建立齿面宏观流场与微观油膜厚度间的映射关系,为完善螺旋锥齿轮润滑参数的设计提供优化方法。

本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的系统而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

- 一种飞溅润滑螺旋锥齿轮润滑状态的识别方法及系统

- 一种飞溅润滑锥齿轮温度的数值计算方法及系统