具有防焊层的电路板的制造方法及电路板

文献发布时间:2023-06-19 19:07:35

技术领域

本申请涉及一种具有防焊层的电路板的制造方法及电路板。

背景技术

一般情况下,电路板防焊制程大致可分为:前处理、印刷、预烤、曝光、显影以及烘烤。经完成前述印刷流程后,在后续的曝光制程中,由于铜厚较大使防焊油墨印刷厚度随之增加,曝光时表层的防焊油墨会吸收紫外光,导致照射到底层的紫外光能量减弱,使得防焊油墨底层接收的能量降低而固化程度不足,在后续显影时会造成侧蚀现象.若侧蚀过大(比例>60%),会导致防焊油墨与基板结合力不足,增加防焊层脱落的风险。

发明内容

为解决背景技术中的问题,本申请提供一种具有防焊层的电路板的制造方法。

另外,还有必要提供一种电路板。

一种具有防焊层的电路板的制造方法,包括步骤:提供透明基板,所述透明基板包括第一表面及与所述第一表面相对的第二表面。于所述第一表面设置防焊感光油墨层,所述防焊感光油墨层的厚度大于45微米。朝向所述第一表面发射紫外光,使部分所述防焊感光油墨层被所述紫外光照射以形成初曝光油墨体,以及朝向所述第二表面发射紫外光,使所述初曝光油墨体被穿过所述透明基板的所述紫外光照射以形成全曝光油墨体,以及去除另一部分未被曝光的所述防焊感光油墨层,获得所述防焊层。

进一步地,所述第一表面包括多个防焊区,朝向所述第一表面发射所述紫外光具体包括步骤:于所述防焊感光油墨层上设置第一光罩,所述第一光罩贯穿设置多个第一透光孔,所述第一透光孔对应所述防焊区,以及朝向所述第一光罩发射所述紫外光,使所述紫外光穿过所述第一透光孔照射部分所述防焊感光油墨层以形成所述初曝光油墨体。

进一步地,朝向所述第二表面发射所述紫外光具体包括步骤:于所述第二表面上设置第二光罩,所述第二光罩贯穿设置有多个第二透光孔,所述第二透光孔对应所述初曝光油墨体,以及朝向所述第二光罩发射所述紫外光,使所述紫外光穿过所述第二透光孔及所述透明基板并照射所述初曝光油墨体,形成所述全曝光油墨体。

进一步地,所述透明基板包括透明基材层及设置于所述透明基材层上的透明粘接层,所述透明粘接层具有背离所述透明基材层的所述第一表面,所述第一表面还包括除所述防焊区以外的非防焊区,在设置所述防焊感光油墨层之前,所述制造方法还包括:于所述第一表面上间隔设置多个连接垫,所述连接垫对应于所述非防焊区,其中,所述防焊感光油墨层还覆盖所述连接垫;在形成所述全曝光油墨体之后,所述制造方法还包括:去除所述连接垫上的部分所述防焊感光油墨层,获得电路基板。

进一步地,还包括步骤:提供一所述电路基板,以及于所述透明基板背离所述连接垫的一侧设置芯板,所述芯板包括介电层以及内埋于所述介电层的多个线路层,以及于所述介电层背离所述透明基板的一侧设置另一所述电路基板,所述介电层设于两个所述透明基板之间,获得具有防焊层的所述电路板。

进一步地,所述电路基板贯穿设置有第一通孔,所述芯板贯穿设置有第二通孔,所述第一通孔对应所述第二通孔,所述制造方法还包括步骤:于所述第一通孔及所述第二通孔内电镀形成导通体,所述导通体电性连接所述连接垫以及所述线路层。

进一步地,所述透明基板的材质包括聚酰亚胺、聚碳酸酯、含氟聚酰亚胺及二氧杂环戊烯中的至少一种。

进一步地,未被曝光的所述防焊感光油墨层采用显影液浸泡的方式去除。

一种电路板,所述电路板包括芯板以及设置于所述芯板上的电路基板。所述电路基板包括透明基板、防焊层以及多个连接垫,所述连接垫以及所述防焊层设置于所述透明基板的同侧,所述防焊层开设有开窗,所述连接垫露出于所述开窗,所述防焊层的厚度大于45微米。

进一步地,所述芯板包括介电层及埋设于所述介电层内的多个线路层,所述芯板设置有第二通孔,所述第二通孔贯穿所述介电层及所述线路层。所述电路基板设置有第一通孔,所述第二通孔贯穿所述透明基板、所述防焊层及所述连接垫。所述第一通孔对应所述第二通孔,所述电路板还包括导通体,所述导通体设于所述第一通孔及所述第二通孔内,所述导通体电性连接所述连接垫以及所述线路层。

相比于现有技术,本申请提供的具有防焊层的电路基板的制造方法通过在透明基板上设置防焊感光油墨层,先朝向所述第一表面照射所述防焊感光油墨层以形成初曝光油墨体,然后,借助所述透明基板的透光特性,再从所述第二表面出光照射所述初曝光油墨体,从而得到全曝光油墨体,实现对较厚的防焊感光油墨层的充足曝光,减少显影过程中的侧蚀现象,从而降低防焊层的脱落风险。

附图说明

图1为本申请一实施例提供的电路基板曝光前的示意图。

图2为图1所示的电路基板进行第一次曝光时的示意图。

图3为图1所示的电路基板进行第二次曝光时的示意图。

图4为本申请一实施例提供的电路基板的示意图。

图5为本申请一实施例提供的芯板的示意图。

图6为压合图4所示的电路基板及图5所示的芯板的示意图。

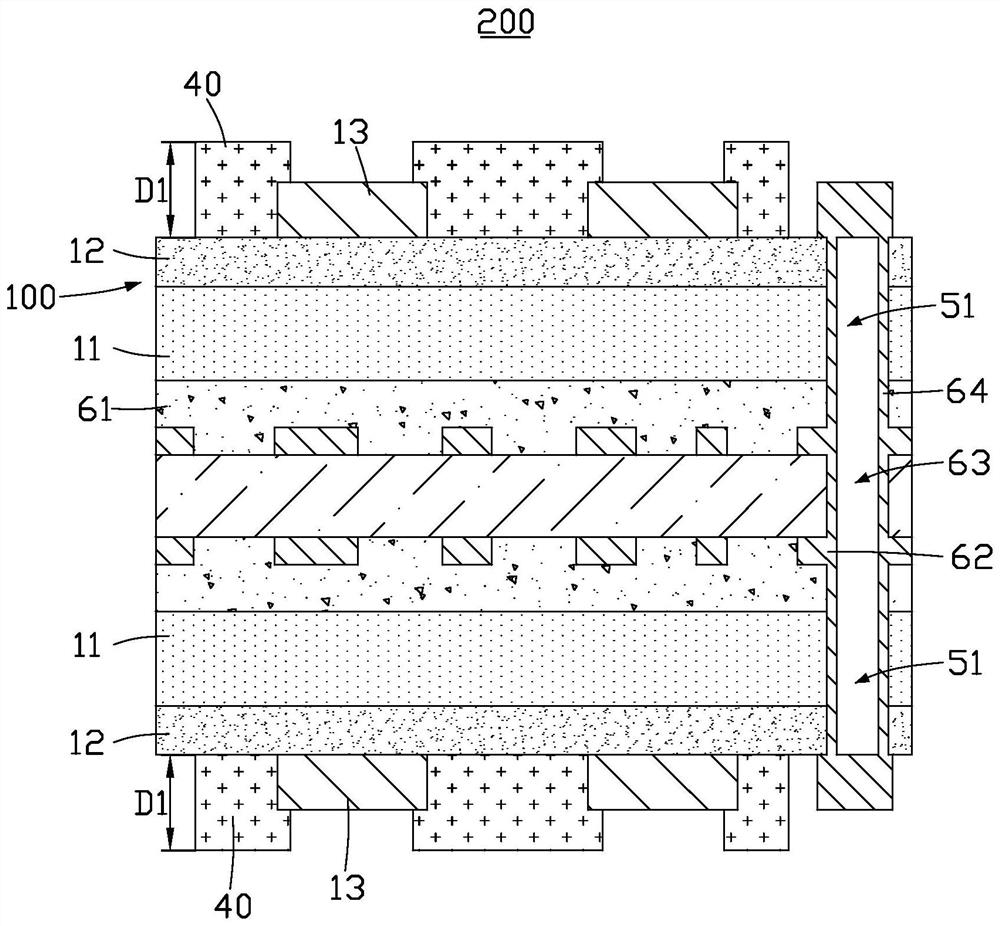

图7为本申请一实施例提供的电路板的示意图。

主要元件符号说明

电路基板 100

透明基板 10

透明基材层 11

第二表面 111

透明粘接层 12

第一表面 121

连接垫 13

防焊感光油墨层 20

初曝光油墨体 21

全曝光油墨体 22

第一光罩 31

第一透光孔 311

第二光罩 32

第二透光孔 321

防焊层 40

开窗 41

第一通孔 51

芯板 60

介电层 61

线路层 62

第二通孔 63

导通体 64

电路板 200

厚度 D1、D2

防焊区 S

非防焊区 T

第一区 A

第二区 B

厚度方向 H

紫外光 L

如下具体实施方式将结合上述附图进一步说明本申请。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。

请参见图1至图4,本申请实施例提供一种具有防焊层40的电路基板100的制造方法,所述制造方法可以用于形成厚度D1超过45微米的防焊层40。包括步骤:

S1:请参见图1,提供一个透明基板10,所述透明基板10包括透明基材层11以及设置于所述透明基材层11上的透明粘接层12,所述透明粘接层12具有背离所述透明基材层11的第一表面121,所述透明基材层11具有背离所述透明粘接层12的第二表面111。所述第一表面121包括多个防焊区S以及非防焊区T。定义所述第一表面121向上的区域为第一区A,所述第二表面111向下的区域为第二区B。在本申请的其他实施例中,所述透明基板10也可以仅包括透明基材层11。

在本实施例中,所述透明基材层11或所述透明粘接层12的材质为聚酰亚胺、聚碳酸酯、含氟聚酰亚胺及二氧杂环戊烯中的至少一种以及其他透明的材质。

S2:请参见图1,于所述第一表面121上设置防焊感光油墨层20,所述防焊感光油墨层20至少覆盖所述防焊区S,所述防焊感光油墨层20的厚度D1大于45微米。

在本实施例中,所述透明基板10还包括多个连接垫13,所述连接垫13间隔设置于所述非防焊区T内。所述连接垫13的厚度D2大于35微米。所述防焊感光油墨层20还覆盖所述非防焊区T,且所述防焊感光油墨层20的厚度D1大于所述连接垫13的厚度D2,即,所述防焊感光油墨层20还覆盖所述连接垫13。

S3:请参见图2,于所述第一区A(即,所述防焊感光油墨层20上方)设置第一光罩31。所述第一光罩31贯穿设置有多个第一透光孔311,所述第一透光孔311对应于所述防焊区S。

S4:请参见图2,紫外光L自所述第一区A射出,穿过所述第一透光孔311并照射至所述防焊区S对应的部分所述防焊感光油墨层20上,形成初曝光油墨体21。此时,由于所述防焊感光油墨层20厚度较大(大于45微米),且防焊感光油墨层20会吸收部分所述紫外光L,导致所述防焊感光油墨层20的外表面(背离所述透明基板10的一侧)接受的紫外光L较多,曝光充足,而所述防焊感光油墨层20的内侧面(靠近所述透明基板10的一侧)接受的紫外光L较少,曝光不充分。在本申请的其他实施例中,所述第一光罩31可以省略,紫外光L可以通过光学系统(例如,振镜以及透镜等组成的光学系统)定向对所述防焊区S进行照射。在本实施例中,所述紫外光L包括波长为300纳米至450纳米之间的紫外光,优选地,所述紫外光L的波长为365纳米、385纳米、405纳米以及425纳米。

S5:请参见图3,于所述第二区B(即,所述透明基板10下方)设置第二光罩32,所述第二光罩32贯穿设置有多个第二透光孔321,所述第二透光孔321对应所述初曝光油墨体21。在本申请的其他实施例中,所述第二光罩32与所述第一光罩31为同一光罩分别设置于所述透明基板10的相对两侧。

S6:请参见图3,紫外光L自所述第二区B射出,穿过所述第二透光孔321以及所述透明基板10并照射至所述初曝光油墨体21上,形成全曝光油墨体22。此时,由于透明基板10对紫外光L的吸收不大,大部分的紫外光L线可以穿过所述透明基板10并照射到所述初曝光油墨体21上,而且由于该部分的紫外光L线是穿过透明基板10先照射到靠近所述透明基板10一侧的所述初曝光油墨体21上,使得所述初曝光油墨体21中曝光不充分的部分得以充分照射,进而形成所述全曝光油墨体22。

S7:请参见图4,通过显影液浸泡的方式去除所述非防焊区T对应的部分所述防焊感光油墨层20,即,去除所述连接垫13对应的部分所述防焊感光油墨层20,形成厚度D1大于45微米的所述防焊层40,并获得具有所述防焊层40的所述电路基板100。其中,所述显影液包括含碳酸钠1%(质量分数)的溶液。

请参见图4,在本实施例中,所述电路基板100具有一个厚度方向H,所述电路基板100设置有第一通孔51,所述第一通孔51沿所述厚度方向H贯穿所述防焊层40及所述透明基板10。

相比于现有技术,本申请提供的具有防焊层40的电路基板100的制造方法通过在透明基板10上设置防焊感光油墨层20,先从所述防焊感光油墨层20的一侧照射部分防焊感光油墨层20以形成初曝光油墨体21,然后,借助所述透明基板10的透光特性,再从所述防焊感光油墨层20的另一侧照射所述初曝光油墨体21,从而得到全曝光油墨体22,从而实现对较厚的防焊感光油墨层20的充足曝光,减少显影过程中的侧蚀现象,从而降低防焊层40的脱落风险。

请参见图5至图7,本申请实施例还提供一种电路板200的制造方法,包括步骤:

S8:请参见图5,提供一芯板60,所述芯板60包括介电层61以及内埋于所述介电层61的多个线路层62,所述芯板60贯穿设置有第二通孔63。

S9:请参见图6,于所述芯板60的相对两侧各设置一个所述电路基板100,其中,所述透明基板10设于所述介电层61和所述连接垫13之间,所述第一通孔51对应所述第二通孔63设置。

S10:请参见图7,于所述第一通孔51以及所述第二通孔63内电镀形成导通体64,所述导通体64电性连通所述连接垫13以及所述线路层62,获得具有防焊层40的所述电路板200。

请参见图7,本申请实施例还提供一种电路板200,所述电路板200包括两个所述电路基板100及所述芯板60。所述电路基板100包括透明基板10、设置于所述透明基板10上的连接垫13以及防焊层40。所述防焊层40和所述连接垫13设置于所述透明基板10的同侧,所述防焊层40具有多个开窗41,所述连接垫13于所述开窗41露出。所述防焊层40的厚度D1大于45微米。两个所述电路基板100间隔设置,所述芯板60连接于两个所述电路基板100之间,所述芯板60包括介电层61以及内埋于所述介电层61的多个线路层62,所述透明基板10设于所述介电层61和所述连接垫13之间。

请参见图7,在本实施例中,所述电路基板100贯穿设置有第一通孔51,所述芯板60贯穿设置有第二通孔63,所述第一通孔51对应所述第二通孔63,所述电路板200还包括导通体64,所述导通体64设于所述第一通孔51及所述第二通孔63内,所述导通体64电性连接所述连接垫13以及所述线路层62。

以上说明仅仅是对本申请一种优化的具体实施方式,但在实际的应用过程中不能仅仅局限于这种实施方式。对本领域的普通技术人员来说,根据本申请的技术构思做出的其他变形和改变,都应该属于本申请的保护范围。

- 电路板、电路板侧边层偏检测机及相应的层偏检测方法

- 具有绝缘层形成用树脂层的带载体箔的电解铜箔、覆铜箔层压板、印刷电路板、多层覆铜箔层压板的制造方法及印刷电路板的制造方法

- 具有绝缘层形成用树脂层的带载体箔的电解铜箔、覆铜箔层压板、印刷电路板、多层覆铜箔层压板的制造方法及印刷电路板的制造方法