双重管构造体、其形成方法以及管支承构件

文献发布时间:2024-04-18 19:48:15

技术领域

本发明涉及双重管构造体、其形成方法以及管支承构件。

背景技术

以往,对于以液化天然气(LNG)为燃料气体驱动燃气发动机而航行的船舶,在IGC规则(国际散装运输液化气体船舶构造和设备规则)、IGF规则(国际船舶使用燃气或其他低闪点燃料安全规则)等中规定有:将收容燃气发动机的发动机室设于燃气安全的机器处所(Gas safe machinery space)。对于依据该规定而设计的发动机室,考虑到燃料气体泄漏的情况,通过将作为供燃料气体流动的配管的燃料管线、与燃料气体接触的机器等利用其他的构造体包围,从而设为双重管构造体,而且,双重管构造体的内部始终进行换气(例如,参照专利文献1)。

在所述双重管构造体中,在内管内形成有燃料气体流路,在内管与外管之间形成有环状的换气用的空气流路,在长度方向上的预定的部位配设有用于将该空气流路的截面积保持为一定的作为管支承构件的支承件。

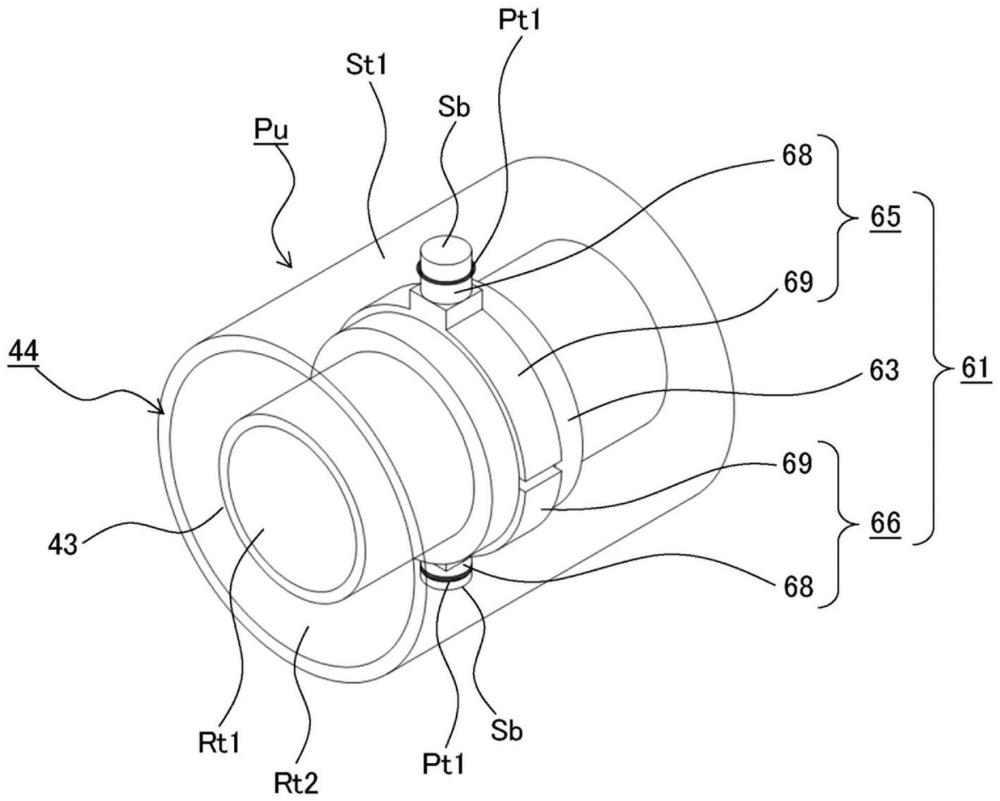

图2是配设于以往的双重管构造体的支承件的立体图,图3是用于说明以往的双重管构造体的纵向组装步骤的图。

在附图中,附图标记Pu是双重管构造体,附图标记43是内管,附图标记44是外管,附图标记45是包围内管43地配设且支承内管43的作为管支承构件的支承件,附图标记46、47是作为定位构件的环,该环在双重管构造体Pu的一端侧和另一端侧的端部外套于内管43,并且与支承件45抵接地配设,将支承件45相对于内管43定位。

所述支承件45通过将利用注射成形等成形方法由氟树脂形成的筒状的构件切断为预定的长度并实施机械加工,从而一体地形成,具有环状的形状。

所述环46、47由不锈钢形成,内径略大于内管43的外径,以能够滑动地外套于内管43。

环46利用涂布于边缘eg1的树脂制的粘接剂48而粘接并固定于内管43,环47利用涂布于边缘eg2的粘接剂48而粘接并固定于内管43。

另外,所述支承件45由环状体构成,其包括:环状部51;以及凸部52,该凸部52在支承件45的圆周方向上的多个部位、在本实施方式中为4个部位向径向外侧突出而形成。此外,环状部51的内径略大于内管43的外径,以能够使支承件45滑动并外套于内管43。

在外管44外套于支承件45时,在支承件45的圆周方向上的各凸部52之间形成有连通孔,该连通孔具有扇状的形状,用于使内管43与外管44之间的空气流路连通,而供空气流通。

现有技术文献

专利文献

专利文献1:日本特开2017-82728号公报

发明内容

发明要解决的问题

然而,在所述以往的双重管构造体Pu中,在将外管44外套于在内管43的多个部位配设的支承件45时,需要调整支承件45与外管44之间的嵌合,用于形成双重管构造体的作业较为繁杂。

另外,在所述以往的双重管构造体Pu中,为了将支承件45相对于内管43定位,需要环46、47,而需要将环46、47利用粘接剂48粘接于内管43,用于形成双重管构造体的作业更加繁杂。

本发明的目的在于,解决所述以往的双重管构造体Pu的问题点,提供能够简化用于形成双重管构造体的作业的双重管构造体、其形成方法以及管支承构件。

用于解决问题的方案

为此,本发明的双重管构造体具备内管和外管,在内管内形成有供第1流体流通的第1流路,在内管与外管之间形成有供第2流体流通的第2流路。

而且,该双重管构造体具有:支承环,其由利用树脂一体地形成的环状体构成,该支承环包围内管地配设;以及保持体,其安装于所述外管的预定的部位,保持所述支承环。

发明的效果

根据本发明,双重管构造体具备内管和外管,在内管内形成有供第1流体流通的第1流路,在内管与外管之间形成有供第2流体流通的第2流路。

而且,该双重管构造体具有:支承环,其由利用树脂一体地形成的环状体构成,该支承环包围内管地配设;以及保持体,其安装于所述外管的预定的部位,保持所述支承环。

在该情况下,在外管的预定的部位安装有保持体,利用该保持体保持支承环,因此,不需要在支承环外套外管,不需要调整支承环与外管之间的嵌合。

另外,仅通过在外管安装保持体,就能够将支承环相对于内管定位。

因而,能够简化用于形成双重管构造体的作业。

附图说明

图1是本发明的实施方式的双重管构造体的立体图。

图2是配设于以往的双重管构造体的支承件的立体图。

图3是用于说明以往的双重管构造体的纵向组装步骤的图。

图4是具备本发明的实施方式的双重管构造体的船舶的主要部分示意图。

图5是本发明的实施方式的双重管构造体的纵剖视图。

图6是本发明的实施方式的双重管构造体的横剖视图。

图7是本发明的实施方式的支承环的立体图。

图8是本发明的实施方式的保持体的立体图。

图9是表示向本发明的实施方式的支承环安装保持体的状态的图。

图10是表示本发明的实施方式的支承单元的立体图。

图11是本发明的实施方式的组装有支承单元的状态的双重管构造体的立体图。

图12是本发明的实施方式的组装有支承单元的状态的双重管构造体的纵剖视图。

图13是本发明的实施方式的组装有支承单元的状态的双重管构造体的横剖视图。

图14是用于说明本发明的实施方式的双重管构造体的形成方法的第1图。

图15是用于说明本发明的实施方式的双重管构造体的形成方法的第2图。

图16是用于说明本发明的实施方式的双重管构造体的形成方法的第3图。

图17是用于说明本发明的实施方式的双重管构造体的形成方法的第4图。

图18是用于说明本发明的实施方式的双重管构造体的形成方法的第5图。

附图标记说明

43、内管;44、外管;63、支承环;65、66、保持体;Pu、双重管构造体;Rt1、气体流路;Rt2、空气流路。

具体实施方式

以下,一边参照附图一边详细地说明本发明的实施方式。在该情况下,对收容燃气发动机的发动机室中的双重管构造体、其形成方法以及作为管支承构件的支承单元进行说明。

图4是具备本发明的实施方式的双重管构造体的船舶的主要部分示意图。

在附图中,附图标记Aru是在船舶的预定的部位依据IGF规则的规定形成的机器处所,该机器处所Aru包括作为第1区域的气体安全机器处所Ar1和作为第2区域的ESD(紧急切断装置)防护机器处所Ar2。而且,所述气体安全机器处所Ar1配设有燃气发动机22,用作发动机室。在所述ESD防护机器处所Ar2配设有用于向船舶供给液化天然气的燃料仓单元25、收容液化天然气的罐26、热交换器28、作为换气装置的鼓风机31等。

另外,在机器处所Aru外配设有空气送入口33、空气排出口34以及开闭阀35,在机器处所Aru内配设有连结罐26与燃气发动机22的燃料管线L1以及连结空气送入口33与空气排出口34的换气管线L2、L3,从所述气体安全机器处所Ar1至ESD防护机器处所Ar2,由燃料管线L1和换气管线L3形成双重管构造体Pu。

从机器处所Aru外经由燃料仓单元25向船舶供给的液化天然气在收容于罐26之后,向热交换器28输送驱动燃气发动机22所需要的量,在该热交换器28利用温水被加热而气化,变为预定的温度、例如40〔℃〕左右的燃料气体。

燃料气体作为第1流体,在作为燃料气体用的配管的所述燃料管线L1流动而向燃气发动机22输送,在将燃气发动机22驱动之后,经由未图示的排气管线向船舶外排出。

然而,对于船舶,考虑到燃料气体泄漏到燃料管线L1外的情况,通过将由燃料管线L1形成的作为第1要素构件的内管43利用作为其他的构造体的由换气管线L3形成的作为第2要素构件的外管44包围,从而形成所述双重管构造体Pu,从机器处所Aru外送入的作为第2流体的空气向内管43与外管44之间供给,并向机器处所Aru外排出。

为此,在所述空气送入口33与所述燃气发动机22之间配设有吸气用的所述换气管线L2,在燃气发动机22与所述空气排出口34之间配设有排气用的所述换气管线L3,利用空气送入口33从机器处所Aru外送入的空气在换气管线L2流动,而向燃气发动机22输送,在燃气发动机22内被加热之后,在所述外管44与所述内管43之间流动,而从气体安全机器处所Ar1向ESD防护机器处所Ar2输送,之后,从燃料管线L1分离,而在换气管线L3流动,向鼓风机31输送,而从空气排出口34向机器处所Aru外放出。

因而,由于在所述换气管线L2、L3内利用鼓风机31而形成负压,因此,即使假设燃料气体自内管43泄漏,燃料气体也不会向外管44外排出,而是被鼓风机31抽吸而向机器处所Aru外排出。

此外,在附图中,为了方便,将内管43与外管44相邻地示出。

接着,对所述双重管构造体Pu进行说明。

图1是本发明的实施方式的双重管构造体的立体图,图5是本发明的实施方式的双重管构造体的纵剖视图,图6是本发明的实施方式的双重管构造体的横剖视图,图7是本发明的实施方式的支承环的立体图,图8是本发明的实施方式的保持体的立体图,图9是表示向本发明的实施方式的支承环安装保持体的状态的图,图10是表示本发明的实施方式的支承单元的立体图,图11是本发明的实施方式的组装有支承单元的状态的双重管构造体的立体图,图12是本发明的实施方式的组装有支承单元的状态的双重管构造体的纵剖视图,图13是本发明的实施方式的组装有支承单元的状态的双重管构造体的横剖视图。

在附图中,附图标记Pu是双重管构造体,该双重管构造体Pu将为了对双重管构造体Pu进行配管而在机器处所Aru内的需要的部位配设的多个未图示的凸缘之间连结地配设,该双重管构造体Pu包括内管43和包围该内管43地配设的外管44。

所述内管43和外管44均通过以下方式形成:将由金属材料、在本实施方式中为不锈钢构成的管构件切断为预定的长度,在对双重管构造体Pu进行配管时根据需要实施弯曲加工。

另外,所述各凸缘由金属材料、在本实施方式中为不锈钢构成,并由具有预定的形状、在本实施方式中为圆板状的形状的板构件构成,在所述各凸缘的两面形成有用于连结内管43的内管连结部和用于连结外管44的外管连结部。

所述内管43的两端利用焊接以使内管43的内外密封的方式固定于在各凸缘形成的内管连结部,所述外管44的两端利用焊接以使外管44的内外密封的方式固定于在各凸缘形成的外管连结部,在内管43内形成有具有圆形的截面形状的作为第1流路的气体流路Rt1,在内管43与外管44之间形成有具有圆环状的截面形状的作为第2流路的空气流路Rt2。此外,在所述凸缘,在内管连结部与外管连结部之间形成有用于使上游侧和下游侧的气体流路Rt1连通而供燃料气体流通的多个未图示的燃料气体孔,在比外管连结部靠径向外侧的位置贯通地形成有使用于上游侧和下游侧的空气流路Rt2连通而供空气流通的多个未图示的空气孔。

在所述双重管构造体Pu的长度方向上的预定的多个部位设定有支承件配设位置St1,在该各支承件配设位置St1配设有作为管支承构件的支承单元61,利用该支承单元61支承内管43。

所述支承单元61包括:作为管支承环状体的支承环63,其包围内管43地配设,该支承环63由树脂材料、在本实施方式中为氟树脂构成;以及一对作为定位构件的保持体65、66,其利用焊接安装于外管44的周向上的预定的部位、在本实施方式中为外管44的上端部和下端部,在双重管构造体Pu的长度方向上保持支承环63并相对于内管43定位。

支承环63由环状体构成,该环状体利用注射成形等成形方法由树脂材料、在本实施方式中为氟树脂形成,该支承环63具有略大于内管43的外径的内径,以能够外套于内管43。另外,如图7所示,在支承环63的外周面S1的宽度方向(内管43的长度方向)上的中央部,遍及整个周向地形成有具有预定的宽度和预定的深度且具有环状的形状的槽m1,以能够利用保持体65、66对支承环63进行定位。

在本实施方式中,支承环63由耐磨耗性、耐热性以及耐候性较高的氟树脂形成,因此,即使长期使用双重管构造体Pu,支承环63也不会变形,而能够提高支承单元61的耐久性。

所述保持体65、66通过对金属材料、在本实施方式中为由不锈钢构成的钢材实施冲压加工等而形成,如图8所示,具有“钢叉”状的形状。另外,保持体65、66具备:柱部68,其具有圆柱状的形状,用于将保持体65、66安装于外管44;以及支承件保持部69,其与该柱部68成为一体,并且自柱部68的一端向左右分支,呈字母“U”状(半圆形状)地弯曲而形成。

支承件保持部69的内周面的曲率半径略大于槽m1的外周面的曲率半径,以能够使该支承件保持部69进入所述槽m1。

于是,例如,在如图9所示那样使支承件保持部69进入支承环63的槽m1而将保持体65、66安装于支承环63时,如图10所示那样形成支承单元61。

在所述支承件配设位置St1,在外管44的上端部和下端部隔开180〔°〕的间隔角地形成有孔h1,以将支承单元61安装于所述外管44的上端部和下端部。该孔h1的内径略大于柱部68的外径,以能够将柱部68内嵌于各孔h1。

在使各柱部68内嵌于各孔h1的状态下,使所述保持体65、66向外管44内的径向外侧移动,接着,将外套于所述内管43的支承环63插入于保持体65、66之间,使保持体65、66向径向内侧移动而使支承件保持部69进入支承环63的槽m1,使支承环63与支承件保持部69卡合,于是,如图11所示,在双重管构造体Pu组装支承单元61。

接着,若通过将柱部68的外周面与孔h1的内周面焊接而将外管44的内外密封,则使支承单元61安装于双重管构造体Pu。

此外,若支承单元61安装于双重管构造体Pu,则如图11~图13所示,保持体65、66的柱部68自外管44的上端部和下端部朝向径向外侧突出。

于是,在支承单元61组装于双重管构造体Pu之后,将柱部68的另一端即自外管44的上端部和下端部突出的部分利用未图示的切割器等切断并去除。由此,形成如图1、图5以及图6所示的双重管构造体Pu。

另外,在附图中,附图标记Sb是将柱部68切断时的切断面,附图标记Pt1是形成于柱部68的外周面与孔h1的内周面之间的焊接金属部。

接着,对双重管构造体Pu的形成方法进行说明。

图14是用于说明本发明的实施方式的双重管构造体的形成方法的第1图,图15是用于说明本发明的实施方式的双重管构造体的形成方法的第2图,图16是用于说明本发明的实施方式的双重管构造体的形成方法的第3图,图17是用于说明本发明的实施方式的双重管构造体的形成方法的第4图,图18是用于说明本发明的实施方式的双重管构造体的形成方法的第5图。

首先,如图14所示,通过将管构件切断成预定的长度而形成内管43、外管44,利用注射成形等形成支承环63,利用冲压加工等形成保持体65、66。如上所述,在外管44的上端部和下端部的处于支承件配设位置St1的部位形成有供保持体65、66的柱部68贯穿的孔h1。

接下来,如图15所示,自外管44的预定的端部eg1向外管44内插入保持体65、66,在外管44内使各柱部68贯穿孔h1。

接着,如图16所示,使保持体65、66在外管44内向径向外侧移动,使柱部68自孔h1突出足够的量,使支承件保持部69靠近外管44的内周面,使外套有支承环63的内管43进入外管44内。

接下来,使保持体65、66向径向内侧移动,使支承件保持部69进入支承环63的上述的槽m1(图7),而使支承环63与支承件保持部69卡合,于是,如图17所示,在双重管构造体Pu的支承件配设位置St1形成支承单元61。然后,利用焊接装置71,将柱部68的外周面与孔h1的内周面焊接。

接着,将柱部68的另一端即自外管44的上端部和下端部突出的部分利用切割器等切断并去除。由此,形成图18所示的双重管构造体Pu。

如此,在本实施方式中,在外管44的预定的部位安装有保持体65、66,利用该保持体65、66来保持支承环63,因此,不需要在支承环63外套外管44,从而不需要调整支承环63与外管44之间的嵌合。

另外,仅通过在外管44安装保持体65、66,就能够将支承环63相对于内管43定位。

因而,能够简化用于形成双重管构造体Pu的作业。

而且,保持体65、66的支承件保持部69在内管43的外周面的附近保持支承环63,因此,在支承件保持部69与外管44的内周面之间形成有将空气流路Rt2的上游侧与下游侧连通的足够广的空间。因而,空气的流动不会被支承单元61阻碍。

此外,本发明并不限定于所述实施方式,而能够基于本发明的主旨进行各种各样的变形,这些变形并不从本发明的范围内排除。