一种多通道回流式的整流支板热气防冰结构

文献发布时间:2024-04-18 19:48:15

技术领域

本申请属于航空发动机技术领域,特别涉及一种多通道回流式的整流支板热气防冰结构。

背景技术

当飞机在温度低于零度和小马赫数条件下飞行时,由于空气中存在过冷水滴,会使发动机进口部件的表面结冰从而导致气动性能下降。若积冰脱落还可能会打伤发动机部件,造成机械损伤,因此需要对发动机进口部件进行防冰保护。现有技术中的防冰方式有电热防冰、热气防冰、结构防冰等形式,其中热气防冰是应用最为广泛的防冰形式,其原理是从高压部件引出一股热气,通过该热气对发动机进口部件进行加热以达到防冰的目的,因此热气防冰必然会对发动机性能产生一定影响。

随着发动机推重比越来越高,尽量减少防冰系统/管路对热气的用气量对于发动机性能提高具有积极意义。高效的传热结构可以降低热气的损耗,提高支板换热效率,从而降低发动机热气防冰系统的整体引气量。由于发动机进口整流支板数量较多,因此整流支板的传热结构是热气防冰的关键因素。

通过水撞击特性分析可知,整流支板前缘区域的水收集系数最大,防冰条件最为严苛,因此支板前缘处的换热效果是整流支板传热结构设计的关键之处。

目前比较主流的整流支板传热结构有以下几种,一种是“冲击-气膜”结构,即一部分热气由支板后腔流入前腔,对支板前腔进行冲击换热并由异形防冰孔排出;该防冰方法存在以下不足:1)由于整流支板内腔结构的特殊性,冲击孔距离冲击靶面较远,而冲击换热系数的大小受冲击孔与冲击靶面距离的影响较大,因此无法保证冲击换热达到最优的加热效果;2)由于防冰孔的结构为异形,导致防冰孔表面完整性降低,可能会造成安全隐患;3)由于大部分热气经支板前腔排出,只有小部分的热气流入帽罩,且进入帽罩的热气温度较低,势必会造成帽罩防冰能力欠佳。

另一种应用较多的是单通道纯对流传热结构,即热气直接进入支板前腔,对支板前腔进行对流加热,之后进入中腔或者后腔后排出;该结构可以保证支板叶身的强度但纯对流的方式导致换热系数相对较小,为提升换热效果只能提高防冰引气量,且热气流动过程存在沿程温降,导致支板上部壁温有富余,而支板根部壁温低于0℃,前腔的上下壁温分布不均匀。为了提高对流换热的效率,通常设计时可以采用扰流肋柱等结构提高换热系数,但由此会带来加工难度的急剧加升及流动阻力的增大。

发明内容

本申请的目的是提供了一种多通道回流式的整流支板热气防冰结构,以解决或减轻背景技术中的至少一个问题。

本申请的技术方案是:一种多通道回流式的整流支板热气防冰结构,所述整流支板热气防冰结构包括:

整流支板;

所述整流支板内设有第一隔板和第二隔板,所述第一隔板和第二隔板将整流支板的内部分割成前腔、中腔、后腔,所述前腔和中腔在整流支板底部联通,所述中腔和后腔在整流支板顶部连通,从而形成S形回流通道,所述前腔的底部具有排气口,所述后腔的侧壁设有一排气膜孔;

其中,所述前腔内设有第三隔板和第四隔板,所述第三隔板和第四隔板从整流支板的顶部向底部延伸,从而将整流支板的前腔分为多个通道。

在本申请优选实施方式中,所述气膜孔沿着整流支板的高度方向排布。

在本申请优选实施方式中,沿着整流支板的高度方向排布的所述气膜孔之间的间距相同。

在本申请优选实施方式中,所述第三隔板相比于第四隔板更靠近于整流支板的前缘,且第三隔板短于第四隔板。

在本申请优选实施方式中,所述第三隔板的长度为前腔长度的1/3,第四隔板的长度为前腔长度的2/3。

在本申请优选实施方式中,所述第三隔板和第四隔板在前腔内的间距相同。

本申请的技术方案可以有效提高前腔中下部的换热效率,降低整流支板前腔热气的沿程温降,增强整流支板前腔根部的换热效果。

附图说明

为了更清楚地说明本申请提供的技术方案,下面将对附图作简单地介绍。显而易见地,下面描述的附图仅仅是本申请的一些实施例。

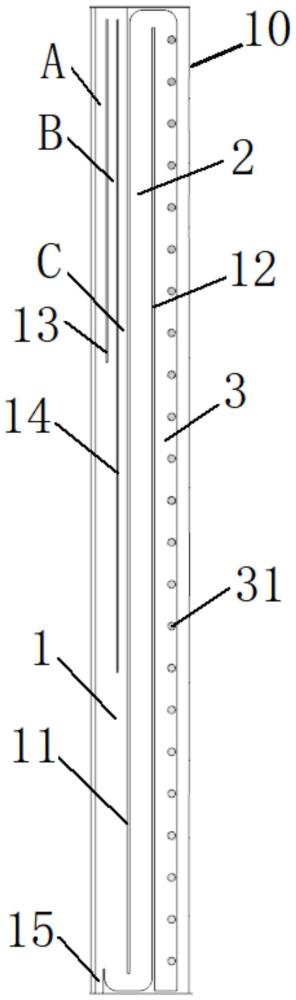

图1为本申请的整流支板热气防冰结构总体示意图。

图2为本申请的整流支板热气防冰结构径向高度方向的三截面示意图。

图3为本申请的整流支板热气防冰结构外观示意图。

图4为本申请的技术方案与现有技术方案的整流支板前缘温度对比图。

附图标记:

1-前腔

2-中腔

3-后腔

11-第一隔板

12-第二隔板

13-第三隔板

14-第四隔板

15-排气口

31-气膜孔

具体实施方式

为使本申请实施的目的、技术方案和优点更加清楚,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行更加详细的描述。

本申请提出一种多通道回流式的整流支板热气防冰结构,通过重点强化支板前腔底部区域的换热效果,保证支板重点防护区域的防冰效果,同时相比单通道纯对流结构可有效减少防冰系统引气量,从而降低对防冰系统引气对发动机性能的影响。

如图1至图3所示,本申请提供的多通道回流式整流支板热气防冰结构包括如下特征:

整流支板10通过第一隔板11和第二隔板12被分割成前腔1、中腔2、后腔3,前腔1和中腔2在整流支板底部联通,中腔2和后腔3在整流支板顶部连通,从而形成S形回流通道。在前腔1的底部形成有排气口15,用于排出一部分热气于其它需要防冰的部件中。通过在前腔1、中腔2、后腔3之间形成S形回流式换热通道,增加了热气的流动长度和换热面积,提高防冰气的利用效率,有利于提高中腔2和后腔3区域的支板壁温水平。

整流支板的后腔3侧壁设有一排气膜孔31,气膜孔31沿着整流支板的高度方向排布。优选的,在整流支板高度方向上排布的气膜孔31之间的间距可设置为相同的。

整流支板的前腔1内设有第三隔板13和第四隔板14,第三隔板13和第四隔板14从整流支板的顶部向底部延伸,从而将整流支板的前腔1分为三个通道——即第一通道A、第二通道B和第三通道C,其中,第三隔板13相比于第四隔板14更靠近于整流支板的前缘,且第三隔板13相比于第四隔板12更短。在本申请优选实施例中,第三隔板13的长度约为前腔长度的1/3,第四隔板12的长度约为前腔长度的2/3。进一步的,第三隔板13和第四隔板14在前腔1内的间距相同。本申请中通过两个长度不等的隔板将前腔1分成三个通道,通过控制入口处单个通道的换热面积,提高整流支板前腔的换热系数,从而增强换热效果,达到类似于“微通道换热”的效果,保证支板上部区域的防冰效果。

本申请的整流支板热气防冰结构的热气流路为:从发动机压缩部件(一般为高压压气机)引热气经防冰引气管进入集气环腔,热气再由集气环腔进入整流支板10的前腔1,进入前腔1后分别进入三个通道而沿着各自通道继续流通,进入第一通道A和第二通道B的热气首先汇合,之后该股气流又和第三通道C的热气汇合,一起流向整流支板的前腔根部;整流支板的上侧连接机匣,其下侧连接帽罩,在整流支板的前腔根部,一部分热气沿前腔1底部的排气口15流出而进入帽罩等其他防冰部件,另一部分热气在前腔底部进入整流支板的中腔2,并沿中腔底部向顶部流动,并在顶部流入后腔3,之后继续流动而从后腔3的顶部向底部流动,最终从后腔3叶身上的气膜孔31排出。

本申请相比于现有技术中单通道纯对流的换热方式,通过前腔中下部多通道热气逐渐汇入的方式,可以有效提高前腔中下部的换热效率,如图4所示为本申请的技术方案与现有技术的前腔纯对流方案的支板壁温对比曲线,由图中曲线可知,本申请的技术方案中支板壁温水平明显升高,有利于减少防冰系统用气量,降低对发动机性能的影响。

本申请中,通过在前腔内设置两个长度不等的隔板而形成成多通道对流换热流路,多通道热气在通道底部汇集,并在前腔底部形成多路热气汇集至前缘,集中热量对整流支板底部前缘进行强化换热,可以使整流支板防冰最为薄弱的前缘位置的防冰效果满足需求,这样既保证了整流支板前腔顶部的换热效果,同时降低了整流支板前腔热气的沿程温降,提高了整流支板前腔根部的换热系数,增强了整流支板前腔根部的换热效果,从而达到提高整流支板根部壁温的目的,提高整流支板壁温分布的均匀性,减少由于整流支板顶部与根部温差造成的热应力,增强整流支板强度。

此外,本申请的技术方案克服了热气沿程温降导致的整流支板温度分布不均匀问题,根据整流支板结构可知,整流支板前缘处换热强度最大,因此其沿程温降最大,即第一通道A的温降最大,第二通道B、第三通道C所处位置的换热强度相对较小,因此其热气温降相对较小,三个通道汇合后的整体沿程温降相对单通道结构有明显减小,同时前腔的三个通道热气沿流向逐渐汇合,提高前腔的换热效果,弥补了热气沿程温降,提高了支板前腔壁温的一致性。

本申请的整流支板热气防冰结构中,前腔上部热气温度高,中下部换热系数高,可以保证支板前腔整体的换热效果好,而且可以改善支板温度分布的不均匀性。在保证提高换热效率的基础上,又不使结构过于复杂,简单易实现,具备工程应用前景。支板叶身无异形孔,保证支板叶身的强度能够满足要求。根据本发明实施的支板传热结构与前腔纯对流方案的传热结构相比,前缘温度明显提升,纯对流方案支板根部存在低于0℃的现象,而且本发明方案支板前缘温度均高于冰点,具有良好的防冰效果,能降低防冰所需的热气量,提供防冰系统经济性。

以上所述,仅为本申请的具体实施方式,但本申请的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本申请揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本申请的保护范围之内。因此,本申请的保护范围应以所述权利要求的保护范围为准。