一种经典颤振抑制式风力机叶片结构及颤振抑制系统

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及风力发电机气动弹性颤振抑制技术领域,具体涉及一种经典颤振抑制式风力机叶片结构及颤振抑制系统。

背景技术

近年来,风力发电新能源技术得到了很大的发展,尤其风能捕获机械方面的风力机叶片设计安全问题也发展起来。风力机叶片在线性或者准稳态气动力作用下,可能发生经典颤振断裂失效。本设计所述轻质刚性尾缘襟翼结构及步进电机驱动、基于智能控制算法控制电机驱动尾缘襟翼摆动方案,则基于不稳定挥舞位移幅度控制和经典颤振风速的联合效应,恰好能进行气弹不稳定性的调节和控制。

发明内容

本发明的目的在于提供一种经典颤振抑制式风力机叶片结构,该结构的使用下可有效抑制风力机叶片的颤振,结构新型简单,使用稳定可靠。

本发明为了实现上述目的,采用的技术解决方案是:

一种经典颤振抑制式风力机叶片结构,包括叶片母体,所述叶片母体的尾缘侧开设有叶片槽口,叶片槽口内设置有颤振抑制装置;颤振抑制装置包括第一定位底座、摆动支架和刚性尾缘襟翼,第一定位底座定位在叶片槽口内,第一定位底座外端通过第一旋转轴杆连接摆动支架,刚性尾缘襟翼连接在摆动支架上,第一定位底座上连接有驱动第一旋转轴杆转动的步进电机。

优选的,所述叶片母体为实心板状结构,叶片母体的横截面为周向反对称形面;叶片母体的尾缘部为扁板状,叶片母体头缘部呈弧形块状;所述叶片槽口呈长方形槽口状。

优选的,所述刚性尾缘襟翼的展长占据叶片母体展长的90%~95%长度;刚性尾缘襟翼的每一截面的弦向长度为叶片母体横截面弦长的1/7~1/6,刚性尾缘襟翼的每一截面的弦向(横向)长度,用第一旋转轴杆中心至襟翼尖端的距离来衡量;所述刚性尾缘襟翼位于叶片槽口的中部内,刚性尾缘襟翼的尾缘端面与叶片母体的尾缘端面平齐。

优选的,所述刚性尾缘襟翼呈V形板状,刚性尾缘襟翼为轻质太空铝板;所述摆动支架呈长方形板状,摆动支架的外头部的两侧呈坡口状,刚性尾缘襟翼卡接在摆动支架的外头部上后,刚性尾缘襟翼的中部通过多个螺栓与摆动支架的外头部固定连接。

优选的,所述第一定位底座有两个,两个第一定位底座连接在叶片槽口内侧叶片母体端面上,第一定位底座呈L形板状;

步进电机通过电机定位座固定在其中一个第一定位底座的横向板上,步进电机的电机转轴通过转动连接组件与第一旋转轴杆连接。

优选的,所述第一旋转轴杆为长圆杆,第一旋转轴杆上设置有平头键块;

摆动支架的侧端面上开设有第一轴杆定位孔和第一定位键槽,第一旋转轴杆穿过第一轴杆定位孔后通过轴承与第一定位底座定位连接,此时平头键块卡接在第一定位键槽内,步进电机可通过第一旋转轴杆、平头键块、摆动支架带动刚性尾缘襟翼旋转。

优选的,所述第一定位底座、摆动支架和第一旋转轴杆均为轻质太空铝材料;所述摆动支架位于两个第一定位底座之间。

本发明的另一目的在于提供一种风力机叶片颤振抑制系统,该系统通过襟翼控制方法实现风力机叶片更好的颤振抑制。

本发明为了实现上述目的,采用的技术解决方案是:

一种风力机叶片颤振抑制系统,包括风力机架和连接在风里机架上的风力机头,所述风力机头上适配连接有多个上述经典颤振抑制式风力机叶片结构;所述风力机头上配备有系统控制器,所述系统控制器通过襟翼控制方法控制刚性尾缘襟翼的摆动幅度。

优选的,所述襟翼控制方法具体包括如下步骤:

步骤一,与系统控制器配合使用的风速传感器把风速信号送到系统控制器内的模拟量输入模块,控制器判断其速度大于等于临界经典颤振风速且持续一段时间后,调用气弹系统预制处理程序,并纳入Payload载荷效应,同时结合LMI算法,计算出能够达到颤振抑制效果的理论襟翼摆角;

步骤二,将襟翼摆角的理论值赋给襟翼摆角控制的LMI/RCI算法,并继续由控制中心调用LMI/RCI算法进行数值计算,将计算结果输出到数字量输出模块,数字量输出模块进一步发出相应的脉冲信号和方向信号,输入到步进电机驱动器;

步骤三,驱动步进电机转动,步进电机转过的角度大小理论上完全和脉冲信号的数目成正比,从而进一步驱动上述所述的襟翼的摆动;

步骤四,步进电机有效脉冲信号计数器的计数值反馈回TIA控制中心,TIA继续调用LMI/RCI算法进行跟踪优化,并不断反馈,在保证跟踪理论摆角的前提下,优化跟踪曲线;

步骤五,同时利用基于Nussbaum函数的反演控制,达到更强的颤振抑制效果,并保证实际的摆角不会超过安装底座的物理限制范围。

优选的,所述LMI/RCI算法配合使用有气动升力F算法和力矩M算法;所述气动升力F算法的表达式和力矩M算法的表达式的分别为:

其中,ρ

本发明的有益效果是:

一、现有市面上的尾缘襟翼都是柔性结构,而本发明提出了从结构到控制的一整套的基于轻质刚性尾缘襟翼抑制经典颤振的完整的可实施方案。刚性尾缘襟翼结构创新包括:襟翼材料、结构参数、襟翼与母体的连接方式、襟翼结构与气动力的匹配。叶片母体为具有某种特定复合材料性能要求的CAS层合复合材料。

二、提出了经典颤振发生情况下的刚性尾缘襟翼的原创气动升力和力矩模型。不仅可以用在悬臂静止叶片(风轮静止)的经典颤振状态下,参数替换后,也可以用在风轮转动时动态叶片的经典颤振状态。

三、提出了利用步进电机来驱动尾缘襟翼的传动方案,与常规的机械传动、液压传动相比,具有独特的优点:与机械的齿轮传动相比较,具有重量轻且不损害叶片母体结构(无过多附属结构)、安装方便、驱动简单;与液压传动相比具有,无复杂的液压管道而更加安全可靠等优点。同时步进电机在旋转运动中,可以直接建模为Payload载荷,直接嵌入到风力机叶片的气弹系统当中,无需另外建模,这是其它传动结构所不具有的“旋转运动建模方式”。Payload载荷的表达为ω=2m

四、提出了利用步进电机来驱动尾缘襟翼的智能控制方案。“LMI/RCI算法”与“驱动步进电机限制摆角大小的方案”能完美匹配,实现实时跟踪,优化襟翼摆角波动而实现限幅,属于控制算法实际应用的创新。跟踪和限幅采用了一种基于Nussbaum函数的反演控制算法。

附图说明

为了清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

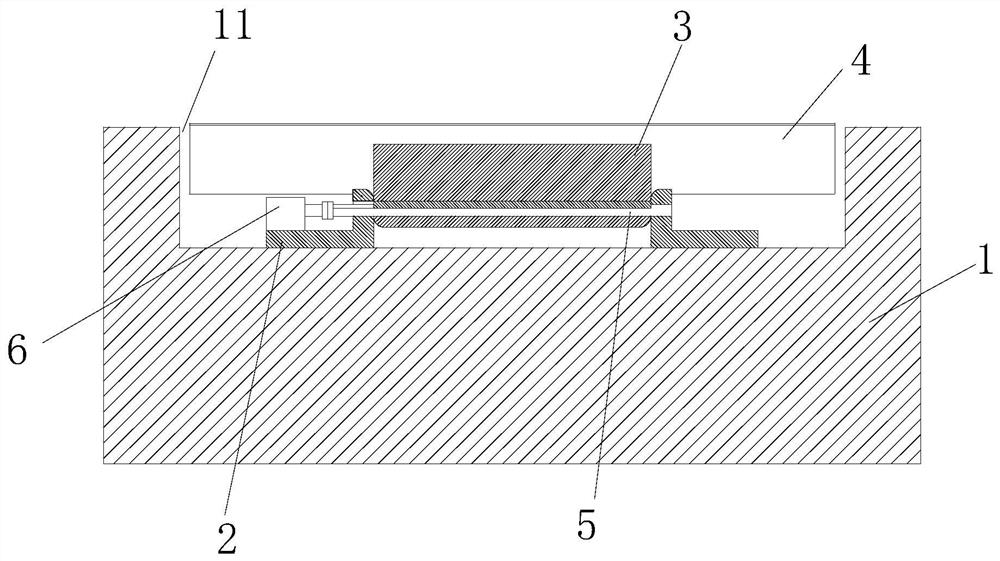

图1是经典颤振抑制式风力机叶片结构纵向剖视图。

图2是经典颤振抑制式风力机叶片结构横向剖视图。

图3是经典颤振抑制式风力机叶片结构等轴测示意图。

图4是摆动支架纵向剖视示意图。

图5是摆动支架横向剖视示意图。

图6襟翼控制方法程序框图。

具体实施方式

本发明提供了一种经典颤振抑制式风力机叶片结构及颤振抑制系统,为使本发明的目的、技术方案及效果更加清楚、明确,以下对本发明进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

下面结合附图对本发明进行详细说明:

实施例1

结合图1至图6,一种经典颤振抑制式风力机叶片结构,包括叶片母体1,叶片母体1的尾缘侧开设有叶片槽口11,叶片槽口11内设置有颤振抑制装置;颤振抑制装置包括第一定位底座2、摆动支架3和刚性尾缘襟翼4。第一定位底座2定位在叶片槽口11内,第一定位底座2的外端通过第一旋转轴杆5连接摆动支架3,刚性尾缘襟翼4连接在摆动支架3上,第一定位底座2上连接有驱动第一旋转轴杆5转动的步进电机6。

叶片母体1为实心板状结构,叶片母体1的横截面为周向反对称形面;叶片母体1的尾缘部为扁板状,叶片母体1头缘部呈弧形块状;所述叶片槽口11呈长方形槽口状。叶片母体为具有某种特定复合材料性能要求的CAS层合复合材料。

刚性尾缘襟翼的4展长占据叶片母体1展长的90%~95%长度;刚性尾缘襟翼的展长占据叶片母体展长的90%~95%长度;刚性尾缘襟翼的每一截面的弦向长度为叶片母体横截面弦长的1/7~1/6;所述刚性尾缘襟翼4位于叶片槽口11的中部内,刚性尾缘襟翼4的尾缘端面与叶片母体1的尾缘端面平齐。

刚性尾缘襟翼4呈V形板状,刚性尾缘襟翼4为轻质太空铝板;所述摆动支架3呈长方形板状,摆动支架3的外头部的两侧呈坡口状,刚性尾缘襟翼4卡接在摆动支架3的外头部上后,刚性尾缘襟翼4的中部通过多个螺栓与摆动支架3的坡口状的外头部固定连接。

第一定位底座2有两个,两个第一定位底座2连接在叶片槽口11内侧的叶片母体端面上,第一定位底座2呈L形板状。

步进电机6通过电机定位座固定在其中一个第一定位底座2的横向板上,步进电机6的电机转轴通过转动连接组件与第一旋转轴杆5连接。

第一旋转轴杆5为长圆杆,第一旋转轴杆5上设置有平头键块51。摆动支架3的侧端面上开设有第一轴杆定位孔31和第一定位键槽32,第一旋转轴杆5穿过第一轴杆定位孔31后通过轴承与第一定位底座2定位连接,此时平头键块51卡接在第一定位键槽32内,步进电机6可通过第一旋转轴杆5、平头键块51、摆动支架3带动刚性尾缘襟翼4旋转。

第一定位底座2、摆动支架3和第一旋转轴杆5均为轻质太空铝材料;所述摆动支架3位于两个第一定位底座2之间。

实施例2

结合图1至图6,一种风力机叶片颤振抑制系统,包括风力机架和连接在风里机架上的风力机头。所述风力机头上适配连接有多个上述经典颤振抑制式风力机叶片结构。

所述风力机头上配备有系统控制器,系统控制器检测到风速大于等于临界风速且持续发生时,启动步进电机,利用第一旋转轴杆带动摆动支架摆动,摆动支架摆动后使得刚性尾缘襟翼发生偏转,改变了气动力沿刚性尾缘襟翼的分布,从而进一步改变了气动力在叶片母体的分布;所述系统控制器通过襟翼控制方法控制刚性尾缘襟翼的摆动幅度。

襟翼控制方法具体包括如下步骤:

步骤一,与系统控制器配合使用的风速传感器把风速信号送到系统控制器内的模拟量输入模块,控制器判断其速度大于等于临界经典颤振风速且持续一段时间后,调用气弹系统预制处理程序,并纳入Payload载荷效应,同时结合LMI(线性矩阵不等式)算法,计算出能够达到颤振抑制效果的理论襟翼摆角;

步骤二,将襟翼摆角的理论值赋给襟翼摆角控制的LMI/RCI算法(RCI的含义是指:基于LMI的限制控制输入量幅度的算法),并继续由控制中心调用LMI/RCI算法进行数值计算,将计算结果输出到数字量输出模块,数字量输出模块进一步发出相应的脉冲信号和方向信号,输入到步进电机驱动器;

步骤三,驱动步进电机转动,步进电机转过的角度大小理论上完全和脉冲信号的数目成正比,从而进一步驱动上述所述的襟翼的摆动;

步骤四,步进电机有效脉冲信号计数器的计数值反馈回TIA控制中心,TIA继续调用LMI/RCI算法进行跟踪优化,并不断反馈,在保证跟踪理论摆角的前提下,优化跟踪曲线;

步骤五,同时利用基于Nussbaum函数的反演控制(是RCI算法的核心部分),达到更强的颤振抑制效果,并保证实际的摆角不会超过安装底座的物理限制范围。

所述LMI/RCI算法配合使用有气动升力F算法和力矩M算法;

所述气动升力F算法的表达式和力矩M算法的表达式的分别为:

其中,ρ

实施例3

上述经典颤振抑制式风力机叶片结构中,刚性尾缘襟翼占据实心叶片展长的90%~95%长度。刚性尾缘襟翼的每一截面的弦向(横向)长度,用第一旋转轴杆中心至襟翼尖端的距离来近似衡量,其长度为叶片弦长的1/7~1/6。叶片一端固定在风力机头的轮毂上,另一端为自由端,挥舞位移指的是叶片自由端的位移,其方向垂直于叶轮旋转平面。

扭转位移是指自由端相对于叶片根部、以叶片轴向为中心,发生的扭转角度。如前所述,通过叶片铺层方式、长度和材料的参数限定,使得叶片的扭转位移幅度本身比较小,无需实施控制方案。经典颤振的破坏方式,就是直接影响挥舞z位移的幅度,使得叶片发生断裂失效,挥舞位移也是本发明所致力于抑制振动幅度的被控对象。

当叶片挥舞位移过大时,启动步进电机,步进电机固定在安装支架的一侧,第一旋转轴杆通过平头键带动摆动支架摆动,进一步带动襟翼实现襟翼摆角β的变化,从而改变襟翼上的气动力L和力矩M的大小,从而进一步影响叶片母体的气弹行为,减小母体的挥舞位移的颤振幅度和振动频率,实现颤振抑制。

摆动支架通过两个楔形坡面分别通过五个螺栓与刚性尾缘襟翼固定连接,连接稳定可靠,保证了摆动的平稳性。第一定位键槽贯通了整个摆动支架,是由于在第一旋转轴杆上可以同时固定两个平头键,保证了摆动支架不因局部受力不均匀而发生损坏。

实施例4

结合图1至图6,当上述风力机叶片颤振抑制系统工作使用时,控制系统核心以西门子博途TIA为例,控制过程描述如下:

控制系统核心为西门子博途TIA控制中心,TIA中心具有强大的运算和控制功能,其CPU采用S7-1500PLC。风速传感器把风速信号送到模拟量输入模块,控制器判断其速度大于等于临界经典颤振风速且持续一段时间后,调用气弹系统预制处理程序,并纳入Payload载荷效应,同时结合LMI算法,计算出能够达到颤振抑制效果的理论襟翼摆角。

将摆角的理论值赋给LMI/RCI算法,并继续由控制中心调用LMI/RCI算法进行数值计算,将计算结果输出到数字量输出模块,数字量输出模块进一步发出相应的脉冲信号和方向信号,输入到步进电机驱动器。

进一步驱动步进电机转动,步进电机转过的角度大小理论上完全和脉冲信号的数目成正比,从而进一步驱动上述所述的襟翼的摆动。同时步进电机有效脉冲信号计数器的计数值反馈回TIA控制中心,TIA继续调用LMI/RCI算法进行跟踪优化,并不断反馈,在保证跟踪理论摆角的前提下,优化跟踪曲线,同时利用基于Nussbaum函数的反演控制,达到更强的颤振抑制效果,并保证实际的摆角不会超过安装底座的物理限制范围。

实施例5

现有市面上的尾缘襟翼都是柔性结构,而本发明提出了从结构到控制的一整套的基于轻质刚性尾缘襟翼抑制经典颤振的完整的可实施方案。刚性尾缘襟翼结构创新包括:襟翼材料、结构参数、襟翼与母体的连接方式、襟翼结构与气动力的匹配。叶片母体为具有某种特定复合材料性能要求的CAS层合复合材料。

本发明中提出了经典颤振发生情况下的刚性尾缘襟翼的原创气动升力和力矩模型。不仅可以用在悬臂静止叶片(风轮静止)的经典颤振状态下,参数替换后,也可以用在风轮转动时动态叶片的经典颤振状态。

本发明中提出了利用步进电机来驱动尾缘襟翼的传动方案,与常规的机械传动、液压传动相比,具有独特的优点:与机械的齿轮传动相比较,具有重量轻且不损害叶片母体结构(无过多附属结构)、安装方便、驱动简单;与液压传动相比具有,无复杂的液压管道而更加安全可靠等优点。同时步进电机在旋转运动中,可以直接建模为Payload载荷,直接嵌入到风力机叶片的气弹系统当中,无需另外建模,这是其它传动结构所不具有的“旋转运动建模方式”。Payload载荷的表达为ω=2m

综上所述,本发明公开的一种经典颤振抑制式风力机叶片结构及颤振抑制系统中,包括轻质刚性尾缘襟翼的连接结构和驱动方法、尾缘襟翼的气动力计算、基于气弹稳定性控制和襟翼摆角控制的LMI/RCI控制方法。襟翼采用特定的材料、结构比例参数和安装方法,并通过步进电机来驱动。

襟翼上的气动升力和力矩采用适合母体经典颤振状态下,反映到襟翼结构上的气动力,气动力相关项的系数采用了原创性的气动力参数。用LMI算法分析带有Payload载荷的叶片系统整体气弹稳定性,并得到满足颤振抑制的襟翼的摆角β的理论值,用LMI/RCI算法驱动步进电机运动,实现对理论β角度的实时跟踪,并利用了特定函数的反演控制实现跟踪及限幅优化。

在实际工况下,当襟翼角度β连续变化时,改变了襟翼上的空气动力学行为,从而影响了叶片母体的气弹行为,克服了经典颤振,不仅能降低挥舞位移z的波动频率,也能极大降低其振动幅度。从而实现减载的目的,进一步保证在经典颤振来临时的挥舞位移的稳定,避免叶片的断裂失效现象的发生。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

当然,上述说明并非是对本发明的限制,本发明也并不仅限于上述举例,本技术领域的技术人员在本发明的实质范围内所做出的变化、改型、添加或替换,也应属于本发明的保护范围。