一种复合材料叶片榫根疲劳强度测试装置

文献发布时间:2023-06-19 09:26:02

技术领域

本发明属于叶片疲劳强度测试技术领域,涉及一种叶片榫根疲劳强度测试装置,尤其涉及一种复合材料叶片榫根疲劳强度测试装置,采用等效的方法来实现针对复合材料榫根结构的静态加载研究以及载荷调节,实现包括径向和周向载荷单独及组合施加,更准确反映榫根处受到的静态载荷、交变载荷情况。

背景技术

复合材料风扇叶片能够大幅降低航空发动机的整体,广泛应用在大涵道比发动机中,复合材料风扇叶片的榫根也往往是由复合材料一体化制造成形,需要承受叶片转动过程中的离心载荷和气动力对叶片的气动载荷,是叶片中相对薄弱的位置,需要进行强度的测试,然而复合材料叶片(特别是宽弦复合材料大叶片)整体叶型在空间高度扭曲,实际静态试验时无法在叶身上实现载荷的加载,因此一般的测试方法主要是将叶片安装在转动装置中,通过高速转动来观测榫根是否发生损伤或断裂,而高速转动试验的代价高昂,且整体试验具有危险性,无法实现榫根强度的实时测试;而传统的复合材料风扇叶片静态力学测试装置仅仅只能够模拟简单的叶片单向载荷加载过程,却无法较为准确地实现解决叶片工作情况下的真实、复杂载荷的模拟。

相关技术中,有研究一种叶片拉伸试验机,能够在对叶片试件进行拉力加载前可以方便地对叶片试件进行对中,能够提高叶片拉力载荷的检测精度,但该方法仅能够模拟叶片在高速运转过程中所受到的离心力对榫根径向方向的影响,而无法模拟其他方向的综合挤压效应;相关技术中,有一种叶片扭转试验装置,能够通过弧形导轨以转换扭转夹头,实现叶片小扭角的试验研究,但该结构无法综合模拟复合材料风扇叶片榫根处所收到的复杂应力;相关技术中,有一种叶片疲劳性能试验机,能够对叶片施加三个方向的载荷并进行载荷调整,能够模拟离心力的静态拉力等多种载荷,但该装置无法聚焦并准确模拟榫头处所受到的复杂作用力。

随着动力装备对于复合材料风扇叶片的需求不断地提升,提出一种用于复合材料叶片榫根疲劳强度测试装置非常必要。

发明内容

针对现有技术的上述缺点和问题,本发明旨在提供一种用于复合材料叶片榫根疲劳强度测试装置,通过将复合材料叶片放置于榫根固定槽内,榫根固定槽与复合材料叶片榫根尺寸贴合,径向载荷施加轴、周向载荷施加轴通过施力工装向复合材料叶片榫根施加组合力载荷,通过无损检测系统开展榫根的实时内部分层及损伤检测,测试叶片榫根的抗疲劳强度,本方案能够采用等效的方法来实现针对复合材料榫根结构的静态加载研究以及载荷调节,实现包括径向和周向载荷单独及组合施加,更准确反映榫根处受到的静态载荷、交变载荷情况,从而至少部分解决背景技术中所提及的上述技术问题之一。

本发明为解决其技术问题所采用的技术方案为:

一种复合材料叶片榫根的疲劳强度测试装置,包括:榫根固定槽、径向载荷施加轴、周向载荷施加块、径向施力工装、表面应变监控单元,其特征在于,

--所述榫根固定槽包括一底壁和一固定设置或一体形成在所述底壁上的侧壁,其中,

所述底壁上形成一与所述径向施力工装的底部相适配的凹陷,所述径向施力工装设置在所述凹陷中,所述凹陷的底部设置一沿竖直方向延伸的通孔,所述径向载荷施加轴沿竖直方向可移动地设置在所述通孔中且其顶部顶抵在所述径向施力工装的底部;

所述侧壁位于所述凹陷的一侧,且其内壁与待测复合材料叶片的榫根的一侧面相适配;

所述凹陷的另一侧,在所述底壁上设置所述周向载荷施加块,且所述周向载荷施加块的内壁与待测复合材料叶片的榫根的另一侧面相适配;

--所述榫根固定槽、周向载荷施加块、径向施力工装相互配合形成一榫槽,待测复合材料叶片的榫根固定设置在所述榫槽中,所述周向载荷施加块、径向载荷施加轴用以分别向待测复合材料叶片的榫根施加周向载荷和径向载荷;

--所述表面应变监控单元设置在所述榫根固定槽和/或周向载荷施加块内,并与待测复合材料叶片的榫根表面相接触,用于实时检测待测复合材料叶片的榫根表面的变形情况。

可选的,所述装置还包括一无损检测单元,所述无损检测单元与表面应变监控单元通信连接,通过所述无损检测系统开展榫根的实时内部分层及损伤检测,测试叶片榫根的疲劳强度。

本发明的复合材料叶片榫根的疲劳强度测试装置在使用时,待测复合材料叶片的榫根放置于榫根固定槽内,榫根固定槽与待测复合材料叶片的榫根的形状及尺寸贴合,径向载荷施加轴、周向载荷施加块向待测复合材料叶片的榫根施加组合力载荷,以模拟实际载荷的施加情况,通过表面应变监控单元实时检测待测复合材料叶片的榫根表面的变形情况,通过无损检测单元开展榫根的实时内部分层及损伤检测,测试叶片榫根的疲劳强度。

可选的,所述表面应变监控单元用以实时检测与榫根固定槽贴合处的复合材料叶片榫根变形情况。

可选的,所述径向载荷施加轴、周向载荷施加块通过液压或电机驱动方式施加载荷,且所述施加载荷的大小、频率可调。

可选的,所述周向载荷施加块可旋转,从而能够实现施加力的方向调整。

可选的,所述径向载荷施加轴和周向载荷施加轴组合以模拟实际载荷的施加情况。

可选的,所述径向施力工装的顶面以为平面或复杂曲面,以模拟不同实际工况。

可选的,所述测试装置包含无损检测单元以实时观测榫根的内部分层及损伤情况。

可选的,所述周向载荷施加块的内壁设置为凸起阵列、自由曲面、或平面结构,以模拟待测复合材料叶片的榫根在榫槽中所可能面临的不同的壁面情况,并研究不同壁面情况对于待测复合材料叶片的榫根抗疲劳性能的影响。同现有技术相比,本发明的有益效果是:

1-实现针对复合材料榫根结构的静态加载试验,以比拟其在高速运动时的复杂加载情况,实现复杂运行载荷的低成本模拟;

2-能够实现榫根部载荷的可调节,实现包括径向和周向载荷单独及组合施加,更准确反映榫根处受到的静载荷、交变载荷情况,从而完成准确地复合材料叶片榫根疲劳强度测试。

附图说明

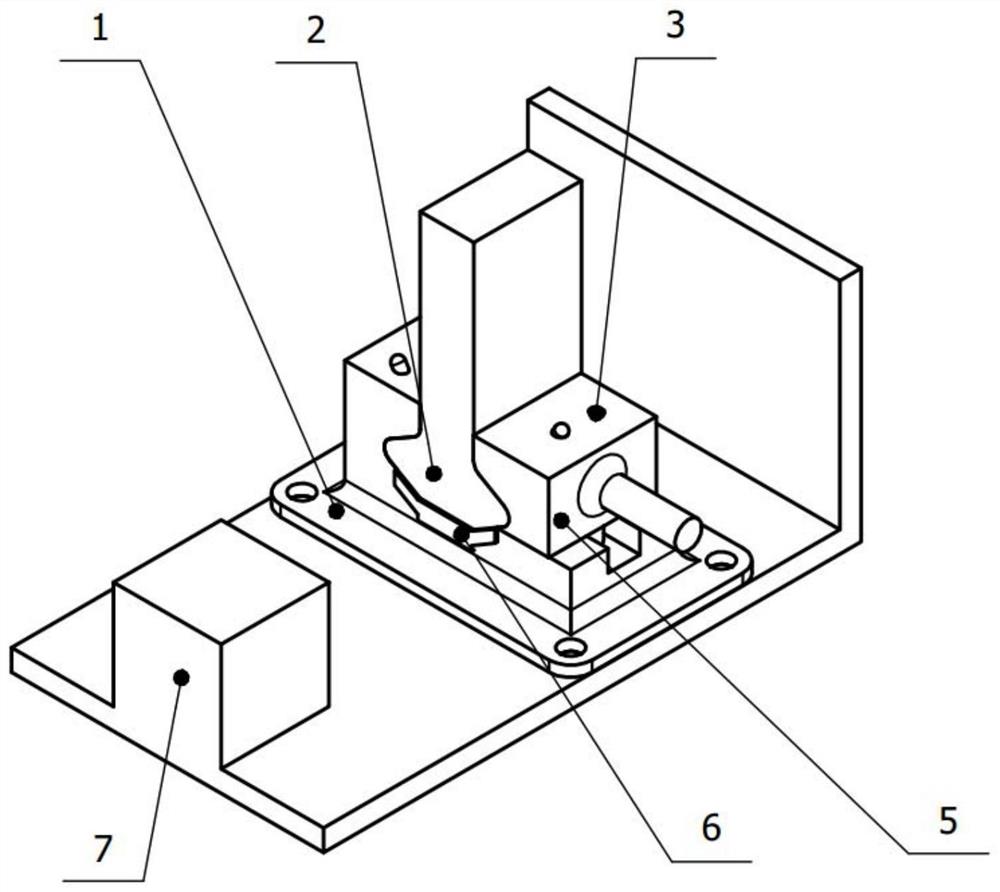

图1为本发明的复合材料叶片榫根疲劳强度测试装置结构示意图;

图2为本发明的复合材料叶片榫根疲劳强度测试装置的侧视图;

图3为本发明的复合材料叶片榫根疲劳强度测试装置的A-A剖视图;

图4为复合材料叶片榫根力载荷示意图;

图5为复合材料叶片榫根力载荷合成示意图;

图6为周向载荷施加块结构示意图;

图7为周向载荷施加块位置调整示意图;

图中,榫根固定槽1,待测复合材料叶片的榫根2,表面应变监控单元3,径向载荷施加轴4,周向载荷施加块5,径向施力工装6,无损检测单元7。

具体实施方式

为使本发明实施的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本发明一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。下面结合附图对本发明的结构、技术方案作进一步的具体描述,给出本发明的一个实施例。

如图1、2所示,本发明的复合材料叶片榫根疲劳强度测试装置,包括榫根固定槽1,待测复合材料叶片的榫根2,表面应变监控单元3,径向载荷施加轴4,周向载荷施加块5,径向施力工装6,无损检测单元7。其中,榫根固定槽1包括一底壁和一固定设置或一体形成在底壁上的侧壁,底壁上形成一与径向施力工装6的底部相适配的凹陷,径向施力工装6设置在凹陷中,凹陷的底部设置一沿竖直方向延伸的通孔,径向载荷施加轴4沿竖直方向可移动地设置在通孔中且其顶部顶抵在径向施力工装6的底部。侧壁位于凹陷的一侧,且其内壁与待测复合材料叶片的榫根2的一侧面相适配;凹陷的另一侧,在底壁上设置周向载荷施加块5,且周向载荷施加块5的内壁与待测复合材料叶片的榫根2的另一侧面相适配。榫根固定槽1、周向载荷施加块5、径向施力工装6相互配合形成一榫槽,待测复合材料叶片的榫根2固定设置在榫槽中,周向载荷施加块5、径向载荷施加轴4用以分别向待测复合材料叶片的榫根2施加周向载荷和径向载荷。表面应变监控单元3设置在榫根固定槽1和/或周向载荷施加块5内,并与待测复合材料叶片的榫根2表面相接触,用于实时检测待测复合材料叶片的榫根表面的变形情况。

本发明的复合材料叶片榫根疲劳强度测试装置在使用时,待测复合材料叶片的榫根2放置于榫根固定槽1内,通过调节径向载荷施加轴4、周向载荷施加块5通过径向施力工装6先将待测复合材料叶片的榫根2紧密固定,再通过组合径向载荷施加轴4、周向载荷施加块5以形成不同的组合里效果,并施加于待测复合材料叶片的榫根2处,用于模拟复合材料叶片在实际运行过程中榫根处所受到的周向和径向的离心载荷和气动载荷。由榫根固定槽1、待测复合材料叶片的榫根2、表面应变监控单元3、径向载荷施加轴4、周向载荷施加块5和径向施力工装6形成的整体结构通过螺钉固定在无损检测单元7的检测平台上,通过无损检测单元7开展榫根的实时内部分层及损伤检测,测试复合材料叶片榫根的疲劳强度和实时内部状态。其中径向载荷施加轴4、周向载荷施加块5可以由液压驱动,也可以由电机驱动,能够控制施加力的频率和大小。径向载荷施加轴4不直接作用于复合材料叶片2,而是通过中间的径向施力工装6间接作用于待测复合材料叶片的榫根2上,这样可以使得待测复合材料叶片的榫根2所受到的模拟离心载荷更加接近实际情况,且通过调整径向施力工装6与复合材料叶片2接触位置的结构,可以模拟更加复杂的实际工况。

如图2、3所示,待测复合材料叶片的榫根2固定在榫根固定槽1、径向载荷施加轴4、周向载荷施加块5、径向施力工装6所形成的榫槽内,周向载荷施加块5的施加力载荷角度可以调节,表面应变监控单元3安装在榫根固定槽1和周向载荷施加块5内,用于实时检测与榫槽表面接触的复合材料叶片榫根2表面的变形情况。

如图4、5所示,待测复合材料叶片的榫根2固定在榫根固定槽1、径向载荷施加轴4、周向载荷施加块5、施力工装6所形成的榫槽内,径向载荷施加轴4通过径向施力工装6向待测复合材料叶片的榫根2施加模拟离心载荷的径向力载荷F2。而周向载荷施加块5向待测复合材料叶片的榫根2施加模拟其他载荷的周向力载荷F1,通过调节径向载荷施加轴4、周向载荷施加块5所施加力载荷的频率、大小,并通过调整周向载荷施加块5的作用方向,能够模拟出不同的载荷F0,能够更加逼真地测试合材料叶片榫根2的疲劳强度。其中F2为径向载荷施加轴所施加的力载荷,F1为周向载荷施加轴所施加的力载荷,F0为叶片榫根处所受到的综合力载荷,随着F1、F2能够通过调节角度、方向、力的大小、频率来模拟复合材料叶片在实际复杂运行环境中所受到的各种交变载荷,并基于该状态来测试复合材料叶片榫根的疲劳强度。

如图6所示,周向载荷施加块5与待测复合材料叶片的榫根2接触的表面可以设计不同的结构,结构包括但不限于凸起阵列、自由曲面、平面,以模拟待测复合材料叶片的榫根2在榫槽中所可能面临的不同的壁面情况,并研究不同壁面情况对于待测复合材料叶片的榫根2抗疲劳性能的影响。

如图7所示,周向载荷施加块5能够通过调整与榫根固定槽1的相对角度,用于模拟不同方向的径向力载荷,实现对复合材料叶片榫根2受力性能的准确研究。

通过上述实施例,完全有效地实现了本发明的目的。该领域的技术人员可以理解本发明包括但不限于附图和以上具体实施方式中描述的内容。虽然本发明已就目前认为最为实用且优选的实施例进行说明,但应知道,本发明并不限于所公开的实施例,任何不偏离本发明的功能和结构原理的修改都将包括在权利要求书的范围中。