一种金刚石粉末表层镀非磁性金属的方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于材料领域,特别涉及一种金刚石粉末表层镀非磁性金属的方法。

背景技术

金刚石因其优异的物理性能,被广泛应用在各个领域。金刚石粉末表面镀非磁性金属可以进一步提高金刚石的性能,形成合金增强体、磨粒、表面材料或电子元件材料等,在材料领域具有重要意义。

金刚石表面镀非磁性金属的工艺很多,除了传统的电镀方法,也有化学气相沉积、盐浴镀膜法、覆盖燃烧镀膜法、真空微蒸发镀膜等。其中,电镀或化学镀的操作技术性强,要精确控制溶液配比,且会引入杂质,膜层与基底结合差;膜的厚度不均匀,不能精确地控制。化学电镀对环境污染大,不利于环保。而磁控溅射法设备单一,操作简单,且沉积得到的镀层致密度高,孔隙少,膜层纯度高。但是目前采用磁控溅射镀较薄层膜时,仍然无法精准地控制膜层厚度,也很难实现均匀镀膜。且沉积的非磁性金属材料有限,一般只局限于钨、钼等。

因此,亟需提供有一种金刚石粉末表层镀非磁性金属的方法,能够精准控制较薄层膜的厚度,且膜层均匀,可沉积的非磁性金属材料多。

发明内容

本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种金刚石粉末表层镀非磁性金属的方法,能够精准控制较薄层膜的厚度,且膜层均匀,可沉积的非磁性金属材料多。

一种金刚石粉末表层镀非磁性金属的方法,包括以下步骤:

(1)清洁金刚石粉末;

(2)采用磁控溅射方法在金刚石粉末的表面溅射非磁性金属,直至镀层厚度为0.03~0.08μm;

步骤(2)中所述磁控溅射方法的具体参数为:工作气氛为Ar,Ar的流量为10-30sccm,工作气压为3×10

通过控制磁控溅射的工作气压为3×10

优选的,步骤(2)的磁控溅射方法的具体参数为:工作气氛为Ar,Ar的流量为15-25sccm,工作气压为2.5×10

进一步优选的,步骤(2)的磁控溅射方法的具体参数为:工作气氛为Ar,工作气压为3.2×10

优选的,所述金刚石粉末的粒径为100~180μm;进一步优选的,所述金刚石粉末的粒径为120~160μm。

优选的,步骤(1)中所述清洁的过程为于3×10

优选的,步骤(2)中所述膜层的厚度为0.03~0.08μm;进一步优选的,所述膜层的厚度为0.03~0.06μm;更优选的,所述膜层的厚度为0.05μm。

优选的,所述非磁性金属的含量纯度大于99.999%。

优选的,所述非磁性金属为钛、铝、钨、钼、铬;进一步优选的,所述非磁性金属为钼。

相对于现有技术,本发明的有益效果如下:

采用本发明所述的磁控溅射的方式可以沉积不同熔点的金属,如钛、铝、钼、钨等。能够精准控制较薄层膜的厚度,且膜层均匀。同时,所述镀层与基底结合力好,致密度高,孔隙少,膜层纯度高。

附图说明

图1为实施例1中金刚石粉末的外观图;

图2为实施例1制得的粉末材料的外观图;

图3为实施例2制得的粉末材料的外观图;

图4为实施例3制得的粉末材料的外观图;

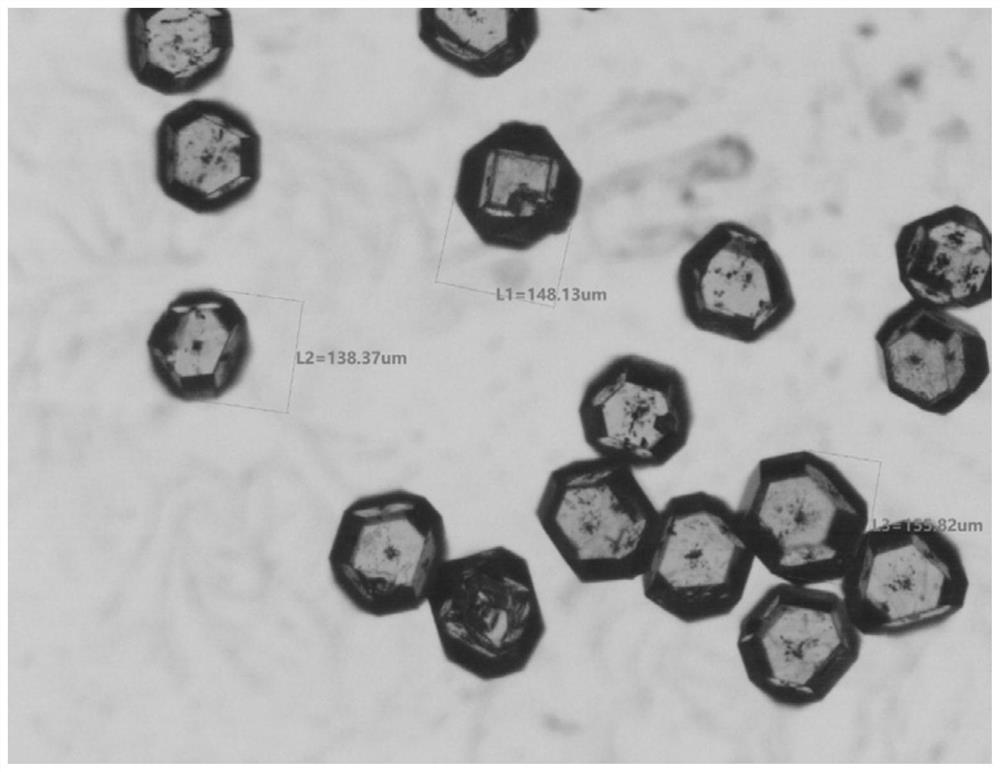

图5为实施例1制得的粉末材料的SEM图;

图6为实施例2制得的粉末材料的SEM图。

具体实施方式

为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

以下实施例中所用的原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

实施例1

一种金刚石粉末表层镀非磁性金属的方法,具体操作如下:采用微粉末磁控镀膜系统,将3英寸Mo靶材安装永磁靶头,开直流电源,将金刚石粉末置于镀膜室中,将镀膜室抽真空至3.2×10

图1为金刚石粉末的外观图,未经镀膜的金刚石粉末呈淡黄色;图2为本实施例制得的粉末材料的外观图;图5为本实施例制得的粉末材料的SEM图,由图可知制得的粉末的粒径范围在138~156μm,粒子大小均匀。

实施例2

一种金刚石粉末表层镀非磁性金属的方法,具体操作如下:采用微粉末磁控镀膜系统,将3英寸Mo靶材安装永磁靶头,开直流电源,将金刚石粉末置于镀膜室中,将镀膜室抽真空至7.2×10

图3为本实施例制得的粉末材料的外观图;图6为本实施例制得的粉末材料的SEM图,由图可知制得的粉末的粒径范围在139~154μm,粒子大小均匀。

实施例3

一种金刚石粉末表层镀非磁性金属的方法,具体操作如下:采用微粉末磁控镀膜系统,将3英寸Mo靶材安装永磁靶头,开直流电源,将金刚石粉末置于镀膜室中,将镀膜室抽真空至5.2×10

图4为本实施例制得的粉末材料的外观图。