一种采集风电机组振动的故障数据系统及装置

文献发布时间:2023-06-19 09:35:27

技术领域

本发明属于风电机组运行状态监测技术领域,具体涉及一种采集风电机组振动的故障数据系统。

背景技术

风电机组往往位于开阔、迎风且较为偏远的地带,因此所处地理与自然环境相对恶劣,且近几年我国风电发展迅速,风电机组的单机容量在不断增加,结构也愈加复杂,因此造成风电机组机舱内各个部件如主轴轴承、齿轮箱、发电机等各类故障在不断增加。

为了保证风电机组长期安全稳定的运行,因此需实时采集风电机组的振动信息,通过机舱内设备振动信息的机械量来反应故障类型以及各个设备的运行状态是否正常,对后续的故障诊断与风电机组状态监测提供有效准确的振动数据,进而可降低机舱内故障的排查时间,有效的防止故障进一步发展所造成更严重的危害,并减少维修费用。

发明内容

本发明的目的是提供一种采集风电机组振动的故障数据系统,解决了现有技术中因过大雷电流对运行期间的振动信息采集模块造成损坏,或因巨大晃动造成所采集的振动信息有偏差,进而后续对风电机组机舱内设备的故障诊断与运行状态预测出现误差甚至错误。

本发明所采用的技术方案是,

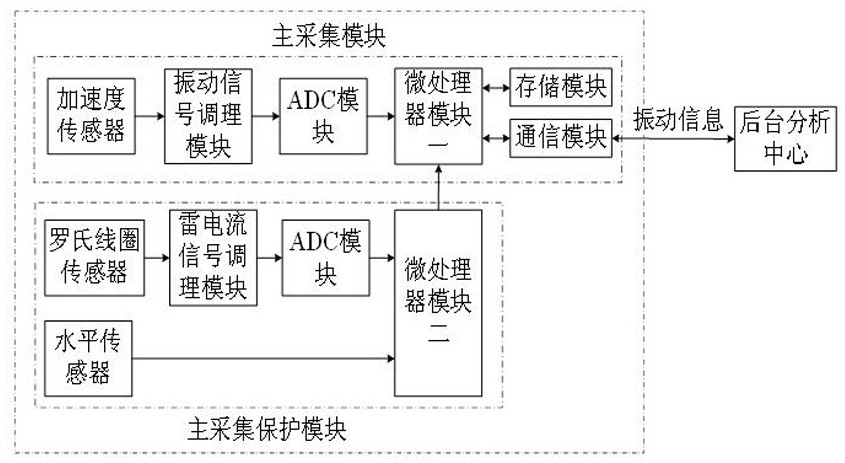

一种采集风电机组振动的故障数据系统,包括主采集模块与主采集保护模块;所述主采集模块包括加速度传感器、振动信号调理模块、ADC模块、微处理器模块一、存储模块与通讯模块,所述加速度传感器、振动信号调理模块、ADC模块、微处理器模块一依次连接,所述存储模块与通讯模块分别与微处理器模块一互相连接;所述主采集保护模块包括罗氏线圈传感器、雷电流信号调理模块、ADC模块、水平传感器与微处理器模块二,所述罗氏线圈传感器、雷电流信号调理模块、ADC模块与微处理器模块二依次连接,所述水平传感器与微处理器模块二连接。

通过其振动传感器将风电机组机舱内设备振动的机械量转换为电信号,振动信号调理模块将所采集振动信息的电信号进行预处理,使用ADC模块进行振动信息的采样并得到振动信息的数字信号,与此同时使用微处理器模块一进行运算与处理,并通过通信模块上传至后台分析中心,由后台分析中心进行故障检测,给出维修建议。

所述主采集保护模块通过采集风电机组机舱内雷电流信息与水平角度信息,并将两种信息相结合,当主采集保护模块中罗氏线圈传感器所采集的信息不为雷电流,且水平传感器采集的水平角度信息正常时,其主采集模块中加速度传感器正常采集振动信息且微处理器模块一处于正常工作模式;当主采集保护模块中的罗氏线圈传感器所采集信息为雷电流且正常时,将进一步使用水平传感器采集机舱内设备水平角度信息,若水平角度信号正常时,此时加速度传感器正常采集且微处理器模块一正常工作;若水平角度信号出现异常时,加速度传感器将不采集振动信息但此时微处理器模块一正常工作;当主采集保护模块中罗氏线圈传感器所采集雷电流信息达到异常时,加速度传感器将不再采集振动信息且微处理器模块一处于掉电保护的工作模式。

当主采集保护模块中罗氏线圈传感器采集的信息为雷电流并且出现异常时,其微处理器模块二控制微处理器模块一处于掉电保护的工作模式。

若主采集保护模块中罗氏线圈传感器采集的信息为正常范围内的雷电流或并未采集到雷电流信息,水平传感器采集的水平角度信息由上阶段异常转变为现阶段正常信号时,此时加速度传感器恢复正常采集,在该情况下微处理器模块一保持正常的工作状态;

若上一阶段主采集保护模块中罗氏线圈传感器采集的信息为异常雷电流,而现阶段采集的雷电流信息已恢复正常指标,且水平传感器采集的水平角度信息也处于正常时,此时加速度传感器恢复采集,微处理器模块一退出掉电工作模式并恢复正常工作状态。

一种采集风电机组振动的故障数据装置,包括主采集模块与主采集保护模块,所述主采集模块包括加速度传感器、振动信号调理模块、ADC模块、微处理器模块一、存储模块与通讯模块,所述主采集保护模块包括罗氏线圈传感器、雷电流信号调理模块、ADC模块、水平传感器与微处理器模块二;

所述罗氏线圈传感器分别设置在齿轮箱与发电机上;所述加速度传感器分别设置在主轴轴承、齿轮箱、齿轮箱的高速轴承、发电机与发电机的后轴承上;所述水平传感器分别设置在齿轮箱与发电机上,并与其表面紧密贴合与被测设备轴线平行且无夹角。

与现有技术相比,本发明的有益效果是:

本发明保护了采集风电机组机舱内设备振动信息模块的安全运行,为采集振动信息的模块提供安全稳定的运行环境。可以排除因各个因素引起的巨大晃动对采集的振动信息造成一定的干扰与误差,进而可以提高了后续故障判别的准确性与可靠性,减少了故障排查时间,进一步遏制故障的发展与蔓延,与此同时降低了维修费用,进一步保证了风电机组的安全运行。

附图说明

图1为本发明所述系统的结构框图;

图2为主采集模块采集振动信息的工作时序图;

图3为微处理器模块一和微处理器模块二的硬件连接图。

具体实施方式

下面将结合具体实施例对本发明作进一步详细的描述,但本发明的实施方式包括但不限于以下实施例表示的范围。

如图1所示,是一种采集风电机组振动的故障数据系统的结构框图,该装置包括主采集模块与主采集保护模块两大部分。由加速度传感器、振动信号调理模块、ADC模块、微处理器模块一、存储模块与通信模块构成的主采集模块,其加速度传感器、振动信号调理模块、ADC模块和微处理器模块一依次串接,存储模块和通信模块的I/O口分别与微处理器模块一的I/O口之间双向连接。由罗氏线圈传感器、水平传感器、雷电流信号调理模块、ADC模块和微处理器模块二组成的主采集保护模块,其罗氏线圈传感器、雷电流信号调理模块、ADC模块与微处理器模块二依次串接,而水平传感器的输出端直接连接微处理器模块二的输入端。主采集保护模块中的微处理器模块二的控制输出端与主采集模块中微处理器模块一的控制端口连接,对整个主采集模块的工作状态实施控制。

其中所述主采集模块利用加速度传感器采集机舱内的振动信息,输出与振动物理量对应成比例的电压信号,其振动信号调理模块对振动电压信号做一系列的预处理,ADC模块对调理后的振动信号进行采样并得到振动数字信号,紧接着微处理器模块一对振动数字信号进行计算与分析,并通过通讯模块传输至后台分析中心。

所述主采集保护模块利用罗氏线圈传感器采集风电机组机舱内的雷电流信息,通过雷电流信号调理模块的调理作用将雷电流信号处理至ADC模块所能采集的电压范围内,以防损害ADC模块,将采样的雷电流数字信号传送入微处理器模块二进行计算分析得出雷电流的特征数据指标。同时水平传感器实时采集水平角度信息,并送入微处理器模块二进行处理。在主采集模块运行过程中,若主采集保护模块采集的雷电流信息出现异常时,微处理器模块二发出相应的掉电控制命令,使得微处理器模块一处于掉电保护的工作模式,此时加速度传感器也停止采集振动信息,进而保护主采集模块的安全运行。若出现异常的水平角度信号时,加速度传感器将不再采集振动信息,以防因巨大晃动造成采集的振动信息不准确,造成后台分析中心进行风电机组的故障预测时出现偏差。进而通过以上措施可以高效准确采集风电机组机舱内设备的振动信息。

如图2所示,是主采集模块采集振动信息的工作时序图,通过其主采集保护模块中罗氏线圈传感器与水平传感器采集风电机组机舱内设备的雷电流信息与水平角度信息。

(1)如图2情况A,当罗氏线圈传感器没有采集到雷电流信息,水平传感器采集的水平角度信息属于正常值范围内时,此时加速度传感器正常采集机舱内设备振动信息且微处理器模块一处于正常工作状态;

(2)如图2情况B,当罗氏线圈传感器采集到雷电流信息属于正常值范围内,水平传感器采集的水平角度信息无异常时,此时加速度传感器依旧正常采集机舱内设备振动信息且微处理器模块一处于正常工作状态;

(3)如图2情况C,若罗氏线圈传感器采集的雷电流信息处于正常值范围内或并未采集到雷电流信息时,但此时水平传感器采集的水平角度信号异常时,此时加速度传感器不采集振动信息,而微处理器模块一依旧正常工作;

(4)如图2情况D,若当罗氏线圈传感器采集的信息依旧属于正常值,此时水平传感器采集水平角度信息由上一阶段的异常情况恢复到正常值范围内时,加速度传感器将从停止采集状态恢复到正常采集振动信息;

(5)如图2情况E,当罗氏线圈传感器采集的雷电流信息异常时,微处理器模块一处于掉电工作状态且加速度传感器不采集振动信息;

(6)如图2情况F,若罗氏线圈传感器采集的雷电流信息恢复正常范围内,且水平角度信息属于正常值时,此时微处理器模块一退出掉电模式并恢复到正常工作状态且加速度传感器也将恢复正常采集振动信息。

如图3所示,微处理器模块一和微处理器模块二的硬件连接图,其微处理器模块二的控制输出端连接微处理器模块一的控制端口。以雷电流信息的数据指标为标准,当所采集的雷电流数据指标高于以往经验所得标准时,表明当前雷电流可能会对主采集模块造成损伤,如图2中情况E所示,此时微处理器模块二产生相应的掉电控制信号,进而通过微处理器模块二将掉电控制信号传输至微处理器模块一,当微处理器模块一检测并接收到掉电控制信号时,进入掉电工作模式。在微处理器模块一处于掉电工作模式期间,晶体振荡器停振,其中CPU、定时器、串行口等一切部件停止工作,微处理器模块一停止整个工作。当检测到向微处理器模块一供电的电压降低至额定工作电压的期间中,将其一些重要的信息存入片内RAM存储器中,由备用电源向RAM供电,可防止重要信息的丢失。当主采集保护模块采集的雷电流数据恢复到正常值范围内时,此时供给微处理器模块一电压也恢复到正常值,由硬件复位电路提供一个复位正脉冲信号,微处理器模块一退出掉电工作状态,而此时备用电源依然保持供电给RAM,为了保证晶体振荡器启动,微处理器模块一完成复位。由此可以防止因过大雷电流对主采集模块造成不可逆转的损伤,也可防止主采集模块在运行期间信息的丢失以及保障主采集模块的正常运行。