一种海上风电机组单桩基础内部气体自动排放方法

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及海上风电机组的技术领域,尤其是指一种海上风电机组单桩基础内部气体自动排放方法。

背景技术

业内习知,海上风力发电发展迅速,海上风电机组所采用的基础型式也不尽相同,有导管架基础、单桩基础、漂浮式基础等等。对于单桩基础,由于其呈筒状结构,在安装完成后其内部处于一个相对密闭空间,但是安装时不能排出的海泥、海水、海生物等会积存在基础内部,会生成一定量的气体,如二氧化碳,甚至有毒的硫化氢、甲烷、一氧化碳等等。若产生的气体越来越多且未进行有效处理将会造成难以估量的危险,不仅影响作业人员工作环境安全因数,还可能对机组造成不利影响。

目前,对于海上风电机组单桩基础生物沉积产生的气体,或者不加处理任由气体越来越多,或者采用智能传感器实时监测,当气体浓度达到报警值时启动鼓风机将气体吹出基础外,前者对作业人员及设备造成极大的安全隐患,后者成本高昂,一套设备约3~4万元,不利于风场大范围推广实施。因此,急需一种成本较低的单桩基础内部气体自动排放方法,以便于当单桩基础内气体压强及有害气体浓度达到一个危险值时,及时排出单桩基础内的气体降低基础内部压力及有害气体浓度,确保作业人员安全及海上风电机组设备安全和可靠地运行。

发明内容

本发明的目的在于克服现有技术的缺点与不足,从海上风电机组单桩基础内的气体自动排放降压需要的实际情况出发,提出了一种海上风电机组单桩基础内部气体自动排放方法,可有效降低海上风电机组单桩基础内部气体压强,并降低有害气体浓度,减少有害气体对人和设备的危害风险。

为实现上述目的,本发明所提供的第一种技术方案为:一种海上风电机组单桩基础内部气体自动排放方法,具体如下:

首先,在单桩基础顶部钻至少2个通孔及在单桩基础上方的塔筒门上钻至少一个通孔,其中,单桩基础顶部上的一个通孔用于加压测试,定义为测试用孔,而单桩基础顶部余下的通孔用于供橡胶软管穿过,定义为排气用孔;将橡胶软管的一端通过排气用孔插入单桩基础内,另一端向上穿过塔筒门上的相应通孔外伸出塔筒;接着,用密封胶将单桩基础有缺口的地方及橡胶软管与排气用孔的缝隙密封,将橡胶软管外伸出塔筒的端口接单向阀,并要对单向阀进行加压测试,确保单桩基础密封合格且单向阀符合要求,再将测试成功的单向阀固定在塔筒门上相应位置防止晃动;而后将测试用孔用密封胶封堵,或者插入一个橡胶软管,橡胶软管另一头穿过塔筒门上的相应通孔接测试成功的单向阀,再用密封胶将橡胶软管与测试用孔的缝隙密封;

设定单向阀的气体压强值,并要求单向阀的气体流动方向只能由单桩基础内部流向外部,使得单向阀根据设定的气体压强值,当单桩基础内部气体压强达到此气体压强值后,自动开启阀门排出单桩基础内部气体,降低单桩基础内部压强,从而控制单桩基础内的气体压强合乎标准要求,气体排出后,单桩基础内部气体压强降低且有害气体浓度降低,单向阀阀门关闭,单桩基础外部的气体和液体都不能逆向流入单桩基础内部,以此确保作业人员安全及海上风电机组设备安全可靠地运行。

进一步,对单向阀进行加压测试,具体操作如下:

在单向阀出气口套上一个未充气的气球,并把气球与单向阀出气口扎紧,然后用加压设备通过测试用孔,向单桩基础内部充气加压;若单桩基础内部压力达到单向阀设定的气体压强值后,气球开始充气膨胀,则测试成功证明单桩基础密封合格且单向阀符合要求,关闭加压设备停止实验并取下气球;若气球未膨胀,则检查密封是否合格,或者单向阀是否完好无损,排除问题后再进行加压测试,直到测试成功为止。

进一步,将橡胶软管固定在塔筒壁和塔筒门上,要求橡胶软管走线不妨碍工作人员作业及塔筒门开启闭合。

本发明所提供的第二种技术方案为:一种海上风电机组单桩基础内部气体自动排放方法,具体如下:

首先,在单桩基础靠近顶部的基础壁上钻至少2个通孔,其中一个通孔用于加压测试,定义为测试用孔,而余下的通孔用于安装衬套和单向阀,定义为排气用孔;然后,在每个排气用孔处各安装一个衬套,再在每个衬套里安装一个单向阀;接着,用密封胶将单桩基础有缺口的地方及单向阀与配钻的孔的缝隙密封,再对基础壁上的测试用孔充气加压进行单向阀的加压测试,直至测试成功,确保单桩基础密封合格且单向阀符合要求;最后,将测试用孔封堵,或者插入一个衬套和单向阀,再用密封胶将单向阀与测试用孔的缝隙密封;

设定单向阀的气体压强值,并要求单向阀的气体流动方向只能由单桩基础内部流向外部,使得单向阀根据设定的气体压强值,当单桩基础内部气体压强达到此气体压强值后,自动开启阀门排出单桩基础内部气体,降低单桩基础内部压强,从而控制单桩基础内的气体压强合乎标准要求,气体排出后,单桩基础内部气体压强降低且有害气体浓度降低,单向阀阀门关闭,单桩基础外部的气体和液体都不能逆向流入单桩基础内部,以此确保作业人员安全及海上风电机组设备安全可靠地运行。

进一步,对单向阀进行加压测试,具体操作如下:

在单向阀出气口套上一个未充气的气球,并把气球与单向阀出气口扎紧,然后用加压设备通过测试用孔,向单桩基础内部充气加压;若单桩基础内部压力达到单向阀设定的气体压强值后,气球开始充气膨胀,则测试成功证明单桩基础密封合格且单向阀符合要求,关闭加压设备停止实验并取下气球;若气球未膨胀,则检查密封是否合格,或者单向阀是否完好无损,排除问题后再进行加压测试,直到测试成功为止。

本发明所提供的第三种技术方案为:一种海上风电机组单桩基础内部气体自动排放方法,具体如下:

在单桩基础顶部钻至少2个通孔及在单桩基础上方的塔筒门上钻至少一个通孔,其中,单桩基础顶部上的一个通孔用于加压测试,定义为测试用孔,而单桩基础顶部余下的通孔用于供橡胶软管穿过,定义为排气用孔;将橡胶软管的一端通过排气用孔插入单桩基础内,另一端向上穿过塔筒门上的相应通孔外伸出塔筒;用密封胶将单桩基础有缺口的地方及橡胶软管与排气用孔的缝隙密封,将橡胶软管外伸出塔筒的端口接单向阀,并要对单向阀进行加压测试,确保单桩基础密封合格且单向阀符合要求,再将测试成功的单向阀固定在塔筒门上相应位置防止晃动;而后将测试用孔用密封胶封堵,或者插入一个橡胶软管,橡胶软管另一头穿过塔筒门上的相应通孔接测试成功的单向阀,再用密封胶将橡胶软管与测试用孔的缝隙密封;

在单桩基础靠近顶部的基础壁上钻至少2个通孔,其中一个通孔用于加压测试,定义为测试用孔,而余下的通孔用于安装衬套和单向阀,定义为排气用孔;然后,在每个排气用孔处各安装一个衬套,再在每个衬套里安装一个单向阀;接着,用密封胶将单向阀与配钻的孔的缝隙密封,再对基础壁上的测试用孔充气加压进行单向阀的加压测试,直至测试成功,确保单桩基础密封合格且单向阀符合要求;最后,将测试用孔封堵,或者插入一个衬套和单向阀,再用密封胶将单向阀与测试用孔的缝隙密封;

设定单向阀的气体压强值,并要求单向阀的气体流动方向只能由单桩基础内部流向外部,使得单向阀根据设定的气体压强值,当单桩基础内部气体压强达到此气体压强值后,自动开启阀门排出单桩基础内部气体,降低单桩基础内部压强,从而控制单桩基础内的气体压强合乎标准要求,气体排出后,单桩基础内部气体压强降低且有害气体浓度降低,单向阀阀门关闭,单桩基础外部的气体和液体都不能逆向流入单桩基础内部,以此确保作业人员安全及海上风电机组设备安全可靠地运行。

进一步,对单向阀进行加压测试,具体操作如下:

在单向阀出气口套上一个未充气的气球,并把气球与单向阀出气口扎紧,然后用加压设备通过测试用孔,向单桩基础内部充气加压;若单桩基础内部压力达到单向阀设定的气体压强值后,气球开始充气膨胀,则测试成功证明单桩基础密封合格且单向阀符合要求,关闭加压设备停止实验并取下气球;若气球未膨胀,则检查密封是否合格,或者单向阀是否完好无损,排除问题后再进行加压测试,直到测试成功为止。

进一步,将橡胶软管固定在塔筒壁和塔筒门上,要求橡胶软管走线不妨碍工作人员作业及塔筒门开启闭合。

本发明与现有技术相比,具有如下优点与有益效果:

本发明所提供的海上风电机组单桩基础内部气体自动排放方法,可以根据单向阀设定的气体压强值,当单桩基础内部气体压强达到单向阀设定的气体压强值时,自动开启阀门排出内部气体,降低单桩基础内部气体压强及有害气体浓度,内部气体压力降低后,单向阀阀门关闭,外部的气体和液体不能经此阀门进入单桩基础内部,从而保证单桩基础内的气体压强不发生超限情况,有害气体的浓度也会随之降低改善单桩基础内环境,确保进入单桩基础内工作人员的人身安全及设备安全。

单桩基础内部的有害气体浓度并不需要时时刻刻监测,只需达到一定量时排出即可,因此对比智能传感器实时监测基础内有害气体浓度再用鼓风机把气体吹出的方法,本发明方法不仅不会造成资源(电能资源、监控耗费的设备资源、场地资源、人力资源)的浪费,还不需使用传感器及电机等精密仪器,因此不容易损坏失效,使用寿命更长久,大大减少维护成本。

本发明设备成本低廉,一套成本约1~2千元,按照一个风电场项目55台机组计算,对比传感器实时监测方法,如果全场机组使用此方法可以节约大约200万元的成本,大大降低风场业主或者制造商的成本压力,更有利于大范围推广实施。

附图说明

图1为实施例1中橡胶软管经塔筒门外伸出塔筒的示意图。

图2为实施例1中橡胶软管接单向阀的示意图。

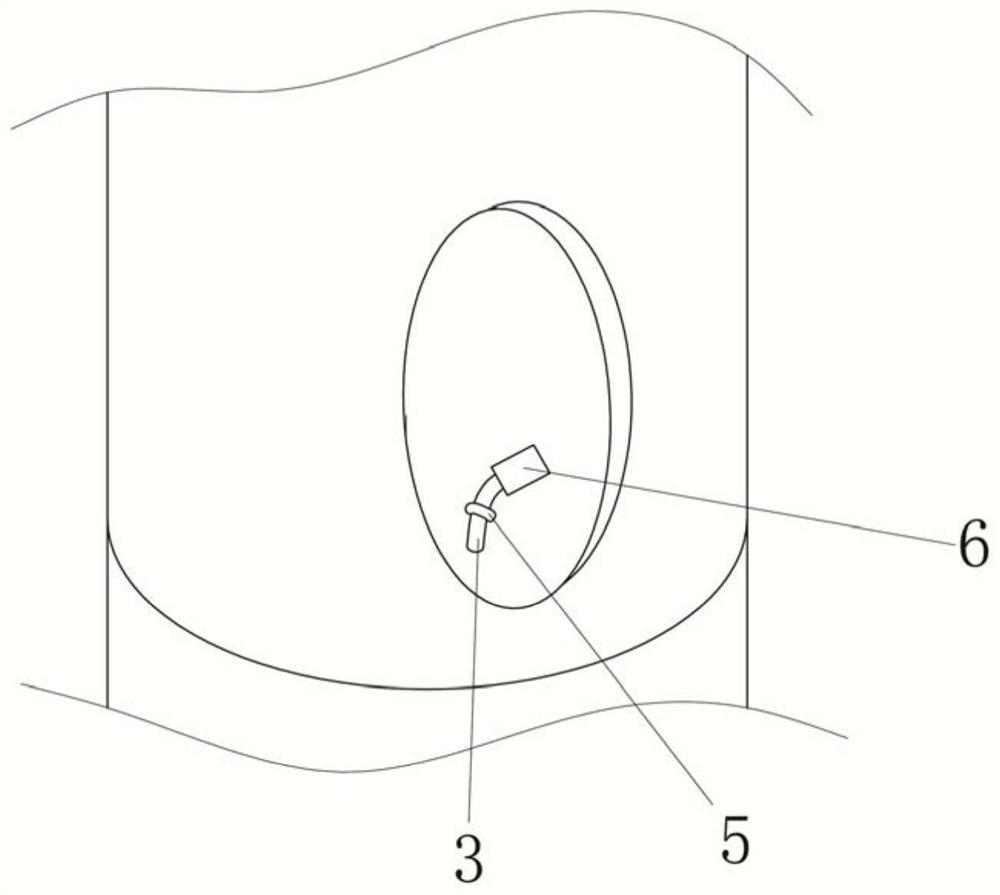

图3为实施例2中单桩基础壁安装衬套和单向阀的示意图。

图4为图3的A局部放大图。

具体实施方式

下面结合具体实施例对本发明作进一步说明。

实施例1

参见图1和图2所示,本实施例所提供的海上风电机组单桩基础内部气体自动排放方法,其情况如下:

首先,在单桩基础1顶部钻至少2个通孔及在单桩基础1上方的塔筒门2上钻至少一个通孔,其中,单桩基础1顶部上的一个通孔用于加压测试,定义为测试用孔,而单桩基础1顶部余下的通孔用于供橡胶软管3穿过,定义为排气用孔;将橡胶软管3的一端通过排气用孔插入单桩基础1内,另一端向上穿过塔筒门2上的相应通孔外伸出塔筒4,并用管夹5将橡胶软管3固定在塔筒壁和塔筒门2上,要求橡胶软管3走线不妨碍工作人员作业及塔筒门2开启闭合;

接着,用密封胶将单桩基础1有缺口的地方及橡胶软管3与排气用孔的缝隙密封,将橡胶软管3外伸出塔筒2的端口接单向阀6,并要对单向阀6进行加压测试:在单向阀6出气口套上一个未充气的气球,并把气球与单向阀6出气口扎紧,然后用加压设备通过测试用孔,向单桩基础1内部充气加压,若单桩基础1内部压力达到单向阀6设定的气体压强值后,气球开始充气膨胀,则测试成功证明单桩基础1密封合格且单向阀6符合要求,关闭加压设备停止实验并取下气球,若气球未膨胀,则检查密封是否合格,或者单向阀6是否完好无损,排除问题后再进行加压测试,直到测试成功为止;而后将测试用孔用密封胶封堵,或者插入一个橡胶软管3,橡胶软管3另一头穿过塔筒门2上的相应通孔接测试成功的单向阀6,再用密封胶将橡胶软管3与测试用孔的缝隙密封;将测试成功的单向阀6固定在塔筒门2上相应位置防止晃动。

本方案的自动排气原理是:单向阀6的气体流动方向只能由单桩基础1内部流向外部,单向阀6根据设定的气体压强值,当单桩基础1内部气体压强达到此气体压强值后,自动开启阀门排出单桩基础1内部气体,降低单桩基础1内部压强,从而控制单桩基础1内的气体压强合乎标准要求。气体排出后,单桩基础1内部气体压强降低且有害气体浓度降低,单向阀6阀门关闭,单桩基础1外部的气体和液体都不能逆向流入单桩基础1内部,以此确保作业人员安全及海上风电机组设备安全可靠地运行。

实施例2

参见图3和图4所示,本实施例所提供的海上风电机组单桩基础内部气体自动排放方法,其情况如下:

首先,在单桩基础1靠近顶部的基础壁上钻至少2个通孔,其中一个通孔用于加压测试,定义为测试用孔,而余下的通孔用于安装衬套7和单向阀6,定义为排气用孔;然后,在每个排气用孔处各安装一个衬套7,再在每个衬套里安装一个单向阀6;接着,用密封胶将单桩基础1有缺口的地方及单向阀6与配钻的孔的缝隙密封,再对基础壁上的测试用孔充气加压进行单向阀6的加压测试:在单向阀6出气口套上一个未充气的气球,并把气球与单向阀6出气口扎紧,然后用加压设备通过测试用孔,向单桩基础1内部充气加压,若单桩基础1内部压力达到单向阀6设定的气体压强值后,气球开始充气膨胀,则测试成功证明单桩基础1密封合格且单向阀6符合要求,关闭加压设备停止实验并取下气球,若气球未膨胀,则检查密封是否合格,或者单向阀6是否完好无损,排除问题后再进行加压测试,直到测试成功为止;最后,将测试用孔用同样直径的钢柱封堵,或者插入一个衬套7和单向阀6,再用密封胶将单向阀6与测试用孔的缝隙密封。

本方案的自动排气原理是:单向阀6的气体流动方向只能由单桩基础1内部流向外部,单向阀6根据设定的气体压强值,当单桩基础1内部气体压强达到此气体压强值后,自动开启阀门排出单桩基础1内部气体,降低单桩基础1内部压强,从而控制单桩基础1内的气体压强合乎标准要求。气体排出后,单桩基础1内部气体压强降低且有害气体浓度降低,单向阀6阀门关闭,单桩基础1外部的气体和液体都不能逆向流入单桩基础1内部,以此确保作业人员安全及海上风电机组设备安全可靠地运行。

实施例3

本实施例所提供的海上风电机组单桩基础内部气体自动排放方法,具体是将实施例1和实施例2的两种方案都选取使用,即既采用橡胶软管+单向阀的形式,也采用衬套+单向阀的形式,这种组合方式可更好地快速排放单桩基础内部气体,从而控制单桩基础内的气体压强合乎标准要求。

以上所述实施例只为本发明之较佳实施例,并非以此限制本发明的实施范围,故凡依本发明之形状、原理所作的变化,均应涵盖在本发明的保护范围内。