一种变量液压马达

文献发布时间:2023-06-19 09:38:30

技术领域

本发明属于液压马达技术领域,尤其是一种变量液压马达。

背景技术

内曲线径向柱塞式液压马达是工程机械、矿山设备等行业经常选用的一种低速大扭矩液压马达。由于液压马达柱塞在每一转中往复作功多次,故单圈转动的工作容积较大,加之柱塞数量较多,能够有效分散每一柱塞的工作受力状态,具有较强的耐受冲击的能力及耐高压特性。

现有的内曲线径向柱塞式液压马达的定子的内侧面都是波浪形的曲面,该曲面由许多个单独的内凹弧面首尾相连而成,如中国专利号为201010197277.X的发明名称为“内曲线多作用径向柱塞式液压马达”的发明专利,其中用到的定子的内侧面就为8个单独的相通的内凹弧面组成,现有技术的内曲线径向柱塞式液压马达的排量是固定的,如果一定要改变变排量后的排量值就要整体改变马达的结构,如改变配油轴和转子的结构,使配油轴能输入其他比例的油量或改变进油柱塞数量,这样做结构复杂,成本高,不利于根据实际情况来改变变排量值。但随着机械行业的发展,液压马达也要求能够进行变排量,实现低速大扭矩、高速小扭矩的功能需求。

发明内容

本发明的目的是提供一种变量液压马达,其不仅结构简单,而且能够在低速重载和高速轻载之间自由转换。

为实现上述目的,本发明提供如下技术方案:

为解决上述技术问题,本发明提供一种变量液压马达,包括壳体,所述壳体内设有转子腔,所述壳体的内侧壁沿径向向内设有环形凸肩,所述环形凸肩将转子腔分隔成第一转子腔和第二转子腔;所述第一转子腔的左端固定设有左端盖,第二转子腔的右端固定设有右端盖,所述左端盖内固定设有穿过第一转子腔且伸入第二转子腔内的凸轴,所述第一转子腔内在凸轴上转动连接有第一转子,所述第二转子腔内在凸轴上转动连接有第二转子,所述第二转子的右端设有伸出右端盖的输出轴;所述凸轴的左端设有P口和T口,所述转子腔与T口连通;

所述第一转子的圆周外侧沿周向间隔均匀地设有第一柱塞孔,每个第一柱塞孔内均滑动连接有第一柱塞;所述第一转子腔的内侧壁设有第一内曲面,每个第一柱塞的远心端均设有压紧在第一内曲面上的第一滚球,所述第一转子内在每个第一柱塞孔的近心端均设有第一径向孔,所述凸轴的外侧沿轴向间隔均匀地设有多个与P口连通的第一进油槽,以及与T口连通的第一回油槽,所述第一进油槽和第一回油槽交错设置,且随第一转子的转动与多个第一径向孔依次连通;

所述第二转子的圆周外侧沿周向间隔均匀地设有第二柱塞孔,每个第二柱塞孔内均滑动连接有第二柱塞;所述第二转子腔的内侧壁设有第二内曲面,每个第二柱塞的远心端均设有压紧在第二内曲面上的第二滚球,所述第二转子内在每个第二柱塞孔的近心端均设有第二径向孔,所述凸轴的外侧沿轴向间隔均匀地设有多个与P口连通的第二进油槽,以及与T口连通的第二回油槽,所述第二进油槽和第二回油槽交错设置,且随第二转子的转动与多个第二径向孔依次连通;

所述第一转子内设有变量控制组件,在P口的油压大于变量控制组件的设定压力时,变量控制组件控制第一转子和第二转子连接且同步转动;在P口的油压小于变量控制组件的设定压力时,变量控制组件控制第一转子与第二转子分离且与环形凸肩连接。

进一步的,所述变量控制组件包括变量弹簧和变量阀芯,所述第一转子内沿径向设有阀孔,所述变量阀芯滑动连接在阀孔内,所述阀孔的远心端固定安装与堵头;所述第一转子的内孔侧壁设有与P口连通的第一环槽,所述第一转子内设有沿径向设有用于连通第一环槽和阀孔近心端的滑孔,所述变量阀芯的近心端设有伸入滑孔内的阀杆;所述阀孔内在变量阀芯的远心端和堵头之间形成与第一环槽连通的控制腔、在变量阀芯的近心端和阀孔的近心端之间形成与T口连通的腔室,所述变量弹簧位于腔室内用于迫使变量阀芯向堵头方向运动;所述变量控制组件的设定压力为变量弹簧设定的压力;所述第二转子的左端外侧沿周向设有第一定位齿,所述环形凸肩的内侧壁沿周向设有第二定位齿;所述第一转子的右端沿径向设有与阀孔连通的窗口;所述变量阀芯的侧面设有穿过窗口且伸入第一定位齿和第二定位齿之间的定位块,所述定位外上设有第三定位齿和第四定位齿;在第一转子和第二转子连接且同步转动时,第三定位齿与第一定位齿啮合;在第一转子与第二转子分离且与环形凸肩连接时,第四定位齿与第二定位齿啮合。

进一步的,所述变量阀芯和阀杆内设有用于连通控制腔和第一环槽的第一油孔。

进一步的,所述凸轴的外侧沿其轴向设有用于连通第一环槽和其中一个第一进油槽的轴向槽。

进一步的,所述凸轴内沿轴向设有与P口连通的第二油孔,以及与T口连通的第三油孔;所述凸轴内沿轴向固定设有配流轴,所述配流轴的外侧设有第一进油环槽和第一回油环槽,所述凸轴内沿周向间隔均匀地设有多个用于连通第一进油环槽和第一进油槽的的第一径向进油孔,以及用于连通第一回油环槽和第一回油槽的第一径向回油孔;其中一个第一径向进油孔与第二油孔连通,一个第一径向回油孔与第三油孔连通;

所述配流轴的外侧设有第二进油环槽和第二回油环槽,所述凸轴内沿周向间隔均匀地设有多个用于连通第二进油环槽和第二进油槽的的第二径向进油孔,以及用于连通第二回油环槽和第二回油槽的第二径向回油孔;其中一个第二径向进油孔与第二油孔连通,一个第二径向回油孔与第三油孔连通。

有益效果

与现有技术相比,本发明的技术方案具有以下优点:

1.本发明设有第一转子、第二转子和变量控制组件,当P口压力低于变量弹簧的设定压力时,变量控制组件控制第二转子与第一转子的断开连接,且使第一转子与壳体形成固定连接,只有第二转子处于工作状态,可以实现轻载时的高速输出,也即高速小扭矩;当P口压力大于变量弹簧的设定压力时,变量控制组件控制第一转子与壳体脱离连接,且使第二转子与第一转子形成固定连接,使第一转子和第二转子同时处于工作状态,可以实现重载时的低速,也即低速大扭矩;

2.本发明在P口压力未达到变量弹簧的设定压力时,第一转子不工作,第一转子与壳体之间无摩擦,可以提高使用寿命;

3.本发明结构简单、合理、体积紧凑、制造成本低。

附图说明

图1为本发明的剖视图;

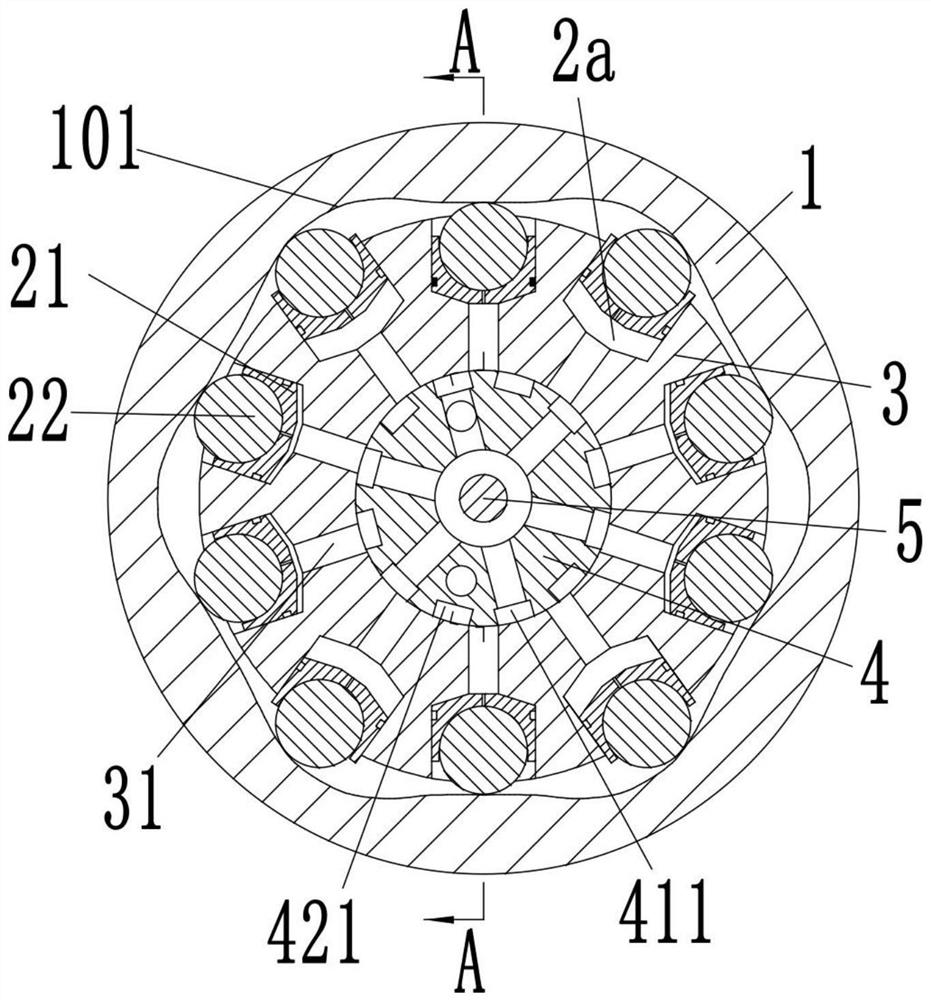

图2为图1中A-A方向的剖视图,此时处于高速小扭矩工作状态;

图3为图1中A-A方向的剖视图,此时处于低速大扭矩工作状态;

图4为图2中B-B方向的剖视图;

图5为图3中B-B方向的剖视图。

具体实施方式

请参阅图1-5所示,本发明提供一种变量液压马达,包括壳体1,所述壳体1内设有转子腔,所述壳体1的内侧壁沿径向向内设有环形凸肩11,所述环形凸肩11将转子腔分隔成第一转子腔1a和第二转子腔1b;所述第一转子腔1a的左端固定设有左端盖13,第二转子腔1b的右端固定设有右端盖12,所述左端盖13内固定设有穿过第一转子腔1a且伸入第二转子腔1b内的凸轴4,所述第一转子腔1a内在凸轴4上转动连接有第一转子6,所述第二转子腔1b内在凸轴4上转动连接有第二转子3,所述第二转子3的右端设有伸出右端盖12的输出轴3a;所述凸轴4的左端设有P口和T口,所述转子腔与T口连通。

所述第一转子6的圆周外侧沿周向间隔均匀地设有第一柱塞孔6a,每个第一柱塞孔6a内均滑动连接有第一柱塞71;所述第一转子腔1a的内侧壁设有第一内曲面102,每个第一柱塞71的远心端均设有压紧在第一内曲面102上的第一滚球72,所述第一转子6内在每个第一柱塞孔6a的近心端均设有第一径向孔61,所述凸轴4的外侧沿轴向间隔均匀地设有多个与P口连通的第一进油槽412,以及与T口连通的第一回油槽422,所述第一进油槽412和第一回油槽422交错设置,且随第一转子6的转动与多个第一径向孔61依次连通。

所述第二转子3的圆周外侧沿周向间隔均匀地设有第二柱塞孔2a,每个第二柱塞孔2a内均滑动连接有第二柱塞21;所述第二转子腔1b的内侧壁设有第二内曲面101,每个第二柱塞21的远心端均设有压紧在第二内曲面101上的第二滚球21,所述第二转子3内在每个第二柱塞孔2a的近心端均设有第二径向孔31,所述凸轴4的外侧沿轴向间隔均匀地设有多个与P口连通的第二进油槽411,以及与T口连通的第二回油槽421,所述第二进油槽411和第二回油槽421交错设置,且随第二转子3的转动与多个第二径向孔31依次连通。

所述第一转子6内设有变量控制组件,在P口的油压大于变量控制组件的设定压力时,变量控制组件控制第一转子6和第二转子3连接且同步转动;在P口的油压小于变量控制组件的设定压力时,变量控制组件控制第一转子6与第二转子3分离且与环形凸肩11连接。

所述变量控制组件包括变量弹簧60和变量阀芯8,所述第一转子6内沿径向设有阀孔601,所述变量阀芯8滑动连接在阀孔601内,所述阀孔601的远心端固定安装有堵头602;所述第一转子6的内孔侧壁设有与P口连通的第一环槽6b,所述第一转子6内设有沿径向设有用于连通第一环槽6b和阀孔601近心端的滑孔,所述变量阀芯8的近心端设有伸入滑孔内的阀杆83;所述阀孔601内在变量阀芯8的远心端和堵头602之间形成与第一环槽6b连通的控制腔62、在变量阀芯8的近心端和阀孔601的近心端之间形成与T口连通的腔室,所述变量弹簧60位于腔室内用于迫使变量阀芯8向堵头602方向运动;所述变量控制组件的设定压力为变量弹簧60设定的压力;所述第二转子3的左端外侧沿周向设有第一定位齿30,所述环形凸肩11的内侧壁沿周向设有第二定位齿11a;所述第一转子6的右端沿径向设有与阀孔601连通的窗口;所述变量阀芯8的侧面设有穿过窗口且伸入第一定位齿30和第二定位齿11a之间的定位块82,所述定位外上设有第三定位齿82a和第四定位齿82b;在第一转子6和第二转子3连接且同步转动时,第三定位齿82a与第一定位齿30啮合;在第一转子6与第二转子3分离且与环形凸肩11连接时,第四定位齿82b与第二定位齿11a啮合。

所述变量阀芯8和阀杆83内设有用于连通控制腔62和第一环槽6b的第一油孔81。所述凸轴4的外侧沿其轴向设有用于连通第一环槽6b和其中一个第一进油槽412的轴向槽40。

本实施例中,所述凸轴4内沿轴向设有与P口连通的第二油孔41,以及与T口连通的第三油孔42;所述凸轴4内沿轴向固定设有配流轴5,所述配流轴5的外侧设有第一进油环槽52和第一回油环槽51,所述凸轴4内沿周向间隔均匀地设有多个用于连通第一进油环槽52和第一进油槽412的的第一径向进油孔43,以及用于连通第一回油环槽51和第一回油槽422的第一径向回油孔44;其中一个第一径向进油孔43与第二油孔41连通,一个第一径向回油孔44与第三油孔42连通。

所述配流轴5的外侧设有第二进油环槽54和第二回油环槽53,所述凸轴4内沿周向间隔均匀地设有多个用于连通第二进油环槽54和第二进油槽411的的第二径向进油孔45,以及用于连通第二回油环槽53和第二回油槽421的第二径向回油孔46;其中一个第二径向进油孔45与第二油孔41连通,一个第二径向回油孔46与第三油孔42连通。

本发明使用时,P口与高压口连通,T口与油箱连通。P口的压力经第二油孔41、第一径向进油孔43、轴向槽40、第一环槽6b、第一油孔81进入控制腔62,壳体1的转子腔与T口连通。当P口的压力低于变量弹簧60的设定压力时,如图2所示,在变量弹簧60的作用力下变量阀芯8位于阀孔601的远心位置,定位块82上的第四定位齿82b与第二定位齿11a啮合,使第一转子6与壳体1形成固定连接,第一转子6就不能工作,处于停止状态。此时P口的油液通过第二油孔41、第二径向进油孔45、第二进油槽411、第二径向孔31进入第二柱塞孔2a,作用在第二柱塞21上,推动第二转子3沿第二内曲面101转动,当第二柱塞21运动到第二内曲面101的凸出部时,相应的第二柱塞孔2a通过第二径向孔31、第二回油槽421、第二径向回油孔46、第三油孔42与T口连通,由此驱动第二转子3旋转(为内曲线径向柱塞马达的工作原理,属于本领域现有技术手段,不作赘述),由于只有第二转子3工作,此时本发明处于高速状态,但因为P口压力低,由输出轴3a输出的扭矩小。

当P口的压力超过变量弹簧60的设定压力时,如图3所示,P口的压力作用在变量阀芯8上,推动变量阀芯8向阀孔601的近心端运动,一方面使定位块82上的第四定位齿82b与壳体1上的第二定位齿11a脱离,另一方面使定位块82上的第三定位齿82a与第二转子3左端的第一定位齿30啮合,第二转子3与第一转子6之间形成固定连接,这样第一转子6也开始工作,此时由于第二转子3和第一转子6同时工作,本发明的转速降低,但因为P口压力较高,可以输出较大的扭矩。第一转子6工作时,P口的油液通过第二油孔41、第一径向进油孔43、第一径向孔61进入第二柱塞孔2a,作用在第二柱塞21上,推动第一转子6沿第一内曲面102转动,当第二柱塞21运动到第一内曲面102的凸出部时,相应的第二柱塞孔2a通过第一径向孔61、第一回油槽422、第一径向回油孔44、第三油孔42与T口连通,由此驱动第一转子6旋转。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。