风力发电设备及其叶片自变桨控制方法、系统和装置

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及风力发电技术领域,特别涉及一种风力发电设备、叶片自变桨控制方法、叶片自变桨控制系统和叶片自变桨控制装置。

背景技术

现有技术中,解决大型风电机组超速飞车的方式主要包括两种:一、“安全链”方式:“安全链”是保护风电机组最重要的安全系统,是独立于机组控制系统的最后一级保护,其采用反逻辑设计,将所有导致机组事故的故障点串联起来,形成回路,一旦某一点动作,将触发紧急停机,保证机组安全;“安全链”中设有发电机超速、齿轮箱超速、风轮超速等超速节点,这些节点能够保证风电机组不发生飞车事故,当其中一个超速信号触发时,风电机组的偏航、变频、主控等系统会处于闭锁状态,后备电源强制变桨,以使叶片回到安全位置,并当转速下降至安全转速范围内时,液压制动系统投入,风机紧急停机。然而,当控制系统失效、“安全链”拒动,或,叶片卡死、后备电源失效时,则无法回桨,以致造成飞车。二、“偏航侧对风”方式:当“安全链”处于闭合状态,风机的液压、偏航系统功能未被闭锁,可在控制程序中设置自动±90°对风,及侧对风,当“安全链”处于断开状态,风机的液压、偏航系统功能被闭锁,通过设计单独控制液压、偏航系统的回路,在异常情况下可以自动手动偏航,实现自动/手动±90°对风,降低风轮转速,使机组安全停机。然而,“偏航侧对风”是在“安全链”方式失效下,采取解决飞车的应对措施,需给偏航控制相关回路提供第二套控制系统或设计第二套控制回路来实现,且由于在风电机组处于超速的极端状态下,叶轮吸收来自风向巨大的风能,固定机舱的液压卡钳与制动盘在风向的正上或正下方向上产生很大的力矩,因此,偏航存在偏航电机过载无法动作的可能。

因此,如何避免由于风力发电机的叶片无法进行正常回桨操作而导致发生飞车危险,是本领域技术人员目前需要解决的技术问题。

发明内容

本发明的目的是提供一种风力发电设备、叶片自变桨控制方法、叶片自变桨控制系统和叶片自变桨控制装置,能够使叶片在风力作用下转动,以降低风轮转速,同时通过间歇性的制动,实现机组安全停机。

为实现上述目的,本发明提供一种叶片自变桨控制方法,包括:

获取风机的叶片在风力作用下转动时的角度变化信息;

根据所述角度变化信息控制所述风机上的变桨抱闸开闭,以使所述叶片转至预设安全位置。

可选地,所述获取风机的叶片在风力作用下转动时的角度变化信息的步骤,包括:

获取所述叶片在风力作用下转动时的桨距角参数组;

根据所述桨距角参数组确定所述叶片角度变化的单调性。

可选地,所述根据所述角度变化信息控制所述风机上的变桨抱闸开闭,以使所述叶片转至预设安全位置的步骤,包括:

若所述叶片的角度变化为非单调变化,则控制所述变桨抱闸闭合,并在预设时间后控制所述变桨抱闸打开,以供所述叶片在风力作用下转至所述预设安全位置。

可选地,所述获取风机的叶片在风力作用下转动时的角度变化信息的步骤之前,包括:

在检测到所述风机的风轮超速且所述叶片未执行紧急回桨动作时,控制所述风机上的变桨电机关闭及所述变桨抱闸打开,以供所述叶片在风力作用下转动。

可选地,所述预设安全位置具体为所述叶片的桨距角为90°的位置。

本发明还提供一种叶片自变桨控制系统,包括:

获取模块,用以获取风机的叶片在风力作用下转动时的角度变化信息;

控制模块,用以根据所述角度变化信息控制所述风机上的变桨抱闸开闭,以使所述叶片转至预设安全位置。

可选地,所述获取模块包括:

桨距角获取单元,用于获取所述叶片在风力作用下转动时的桨距角参数组;

确定单元,用于根据所述桨距角参数组确定所述叶片角度变化的单调性。

可选地,所述控制模块,具体用于:

若所述叶片的角度变化为非单调变化,则控制所述变桨抱闸闭合,并在预设时间后控制所述变桨抱闸打开,以供所述叶片在风力作用下转至所述预设安全位置。

本发明还提供一种叶片自变桨控制装置,包括:

存储器,用于存储计算机程序;

处理器,用于执行所述计算机程序时实现上述所述的叶片自变桨控制方法的步骤。

本发明还提供一种风力发电设备,包括上述的叶片自变桨控制装置。

相对于上述背景技术,本发明实施例所提供的叶片自变桨控制方法,包括:获取风机的叶片在风力作用下转动时的角度变化信息,根据角度变化信息控制风机上的变桨抱闸开闭,以使叶片转至预设安全位置。可以看出,通过叶片在纯风力作用下的自由转动,其角度变化能够减少叶片的升力,从而降低风轮的转速,同时,根据叶片角度变化信息,控制变桨抱闸的开闭,这样即可通过间歇性的机械制动以使叶片转至预设安全位置,进而实现机组的安全停机。显然地,上述叶片自变桨控制方法通过叶片在纯风力作用下转动以降低风轮转速,并根据叶片角度变化趋势的信息,控制风机上的变桨抱闸的投入/退出,从而可以有效地实现在叶片无法回桨时,通过风力对叶片回桨操作进行控制,可以有效地解决现有技术中存在的在叶片无法进行正常的回桨时,可能使风力发电机的转速无法下降,以致引发风力发电机超速甚至发生飞车的问题,有利于保证风力发电机运行的安全性。

本发明还提供一种叶片自变桨控制系统、叶片自变桨控制装置和风力发电设备,有益效果如上述,此处将不再赘述。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

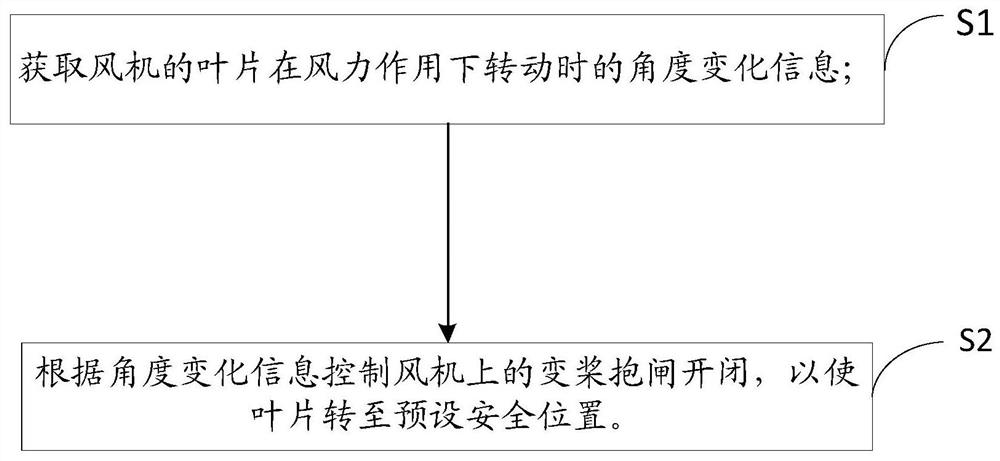

图1为本发明实施例所提供的叶片自变桨控制方法的流程图;

图2为本发明实施例所提供的风机叶片的运动受力分析图;

图3为本发明实施例所提供的叶片自变桨控制系统的结构框图;

图4为本发明实施例所提供的电气原理图;

图5为本发明实施例所提供的叶片自变桨控制系统中叶片的装配结构示意图。

其中:

1-获取模块、2-控制模块、

101-叶片、102-变桨轴承、103-轮毂、104-变桨电机、105-自变桨控制器、106-撞块装置、107-限位开关装置、

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为了使本技术领域的技术人员更好地理解本发明方案,下面结合附图和具体实施方式对本发明作进一步的详细说明。

请参考图1至图5,图1为本发明实施例所提供的叶片自变桨控制方法的流程图;图2为本发明实施例所提供的风机叶片的运动受力分析图;图3为本发明实施例所提供的叶片自变桨控制系统的结构框图;图4为本发明实施例所提供的电气原理图;图5为本发明实施例所提供的叶片自变桨控制系统中叶片的装配结构示意图。

本发明实施例所提供的叶片自变桨控制方法,如说明书附图1所示,包括:

S1、获取风机的叶片101在风力作用下转动时的角度变化信息;

S2、根据角度变化信息控制风机上的变桨抱闸开闭,以使叶片101转至预设安全位置。

针对步骤S1,通过叶片101(即桨叶)在风力作用下的自由转动,叶片101角度变化能够减少叶片101的升力,从而降低风轮的转速。通常来说,所谓叶片101在风力作用下转动是指:叶片101不受任何控制力的作用,仅在自然风力的作用下转动。

叶片101的角度是指叶片101的桨距角,桨距角(Pitch Angle),也称节距角;桨距角是指风机叶片101与风轮平面夹角;风力发电机采用变桨距控制,通过调整叶片101迎风角度,来进行功率调整的方式,风力发电机调节桨距角的目的主要是:

一、启动状态,在风力的作用下,获得比较大的启动扭矩,驱动风力发电机的叶轮旋转;

二、调整功率输出,在额定风速以下时,获取最佳叶尖速比,风能利用率最大化,在额定风速以上时,使功率平稳,保护机械和电路系统,同时可以降低载荷;

三、回桨状态,在回桨时实现气动刹车,使叶轮的转速快速降低,避免机组超速而造成的飞车事故。

针对步骤S2,根据叶片101桨距角变化的情况,控制变桨抱闸的开闭,这样即可通过间歇性的机械制动以使叶片101转至预设安全位置,进而实现机组的安全停机。

也就是说,上述叶片自变桨控制方法通过叶片101在纯风力作用下转动以降低风轮转速,并根据叶片101角度变化趋势的信息,控制风机上的变桨抱闸的投入/退出,从而可以有效地实现在叶片101无法回桨时,通过风力对叶片101回桨操作进行控制,可以有效地解决现有技术中存在的在叶片101无法进行正常的回桨时,可能使风力发电机的转速无法下降,以致引发风力发电机超速甚至发生飞车的问题。

该叶片自变桨控制方法可用于在风电机组控制系统失效、“安全链”拒动或变桨后备电源失效的情况下,有利于保证风力发电机运行的安全性。

由于升力型水平轴风电机组主要利用叶片101翼型在垂直于气流方向上的气动升力,使风轮旋转,将风轮叶片101沿展向划分为许多个微段,这些微段称为叶素;假设每个叶素上的流动相互之间没有干扰,将叶素看成是二维翼型,对每个叶素的力和力矩求和(或积分)以求得单个叶片101上的力和力矩。整个风轮的受力由单个叶片101上的力乘以叶片101数求得。叶素动力分析参考说明书附图2。

将每个叶素的速度分解为垂直于风轮旋转平面的分速度V

根据动量理论,当考虑风轮后尾流旋转时,有:

则叶素处的气流合成速度V

叶素处的入流角φ和迎角α分别为

α=φ-β (4)

求出迎角α后,可根据翼型空气动力特性曲线得到相应的升力系数C

合成气流速度V

式中,ρ—空气密度;c—叶素剖面弦长;Cn,Ct—分别表示法向力系数和切向力系数,即:

这时,作用在风轮平面dr圆环上的轴向力(推力)和转矩可分别表示为

式中,B为风轮叶片101数。

因此,可以利用式(7)和(8)求得作用在风轮上的转矩和轴向力。

综上可知:作用在风轮上的轴向力,可以实现叶片101在不受电机驱动扭力和电磁制动力的情况下,前缘向受力方向的转动;同时因sinφ-cosφ在[0,90°]范围内为单调递增函数,因此随着入流角φ的减小,作用在风轮上的转矩减小,风轮转速会快速下降。

因此,在获取风机的叶片101在风力作用下转动时的角度变化信息的步骤之前,包括:

在检测到风机的风轮超速且叶片101未执行紧急回桨动作时,控制风机上的变桨电机104关闭及变桨抱闸打开,以供叶片101在风力作用下转动。具体地:

第一步,获取风轮转速信号,并检测风轮是否超速(>16rpm),当风轮速度>16rpm时,执行第二步;

第二步,获取风机主控安全链紧停信号,并检测叶片101是否执行紧急回桨动作,当叶片101未执行紧急回桨动作时,则获取控制信号,以控制变桨电机104电源主回路断开和变桨抱闸松开,这样叶片101在风力作用下,开始自由变桨。

需要说明的是,风轮转速信号可由风轮转速编码器将转速信号直接传入叶片自变桨控制系统的模拟量接口;主控输出的“安全链紧停信号”通过接线接入叶片自变桨控制系统的数字量接口。

通常来说,叶片101无法回桨的情况一般分两种:

一种是电气系统问题导致,风机在风轮超速的情况下,风机安全链断开或者未断开,叶片101没有执行紧急回桨,此时,紧急回桨判定通过变桨电机104尾部的编码器角度变化获取,该角度值通过接线接入叶片自变桨控制系统的模拟量接口,当角度以9°/s的速度向桨叶安全位置转动时,则判定为叶片101已执行紧急回桨指令;或者,叶片101已执行紧急回桨,但叶片101没有回桨到预先设置的安全位置处,安全位置的判定同样通过变桨电机104尾部的编码器角度确定,当检测到角度回到90°位置时,确定为已到达安全位置;为了克服现有技术中存在的问题,则可以获取变桨电机104尾部编码器角度值,通过计算,输出相应控制指令,实现回桨操作。

另一种为机械系统问题导致,是指变桨轴承102、变桨减速箱卡死,变桨齿轮卡死,目前行业内主流机组均采用三叶片101独立变桨,多只叶片101同时出现机械故障的概率极低,当其中一只叶片101执行原控制系统回桨指令,则可以降低风轮转速,避免飞车事故;或者三只叶片101均出现上述电气系统问题,则可以获取变桨电机104尾部编码器角度值,通过计算,输出相应控制指令,实现回桨操作。

针对步骤S1,即获取风机的叶片101在风力作用下转动时的角度变化信息的步骤,具体包括:

获取叶片101在风力作用下转动时的桨距角参数组;

根据桨距角参数组确定叶片101角度变化的单调性。

叶片101桨距角的获取可以通过安装于变桨电机104尾部的编码器直接传至叶片自变桨控制系统的模拟量接口,通过对输入的桨距角参数组进行计算,可以确定叶片101角度变化的单调性。

针对步骤S2,根据角度变化信息控制风机上的变桨抱闸开闭,以使叶片101转至预设安全位置的步骤,包括:

当叶片101角度单调变化时,则控制变桨抱闸打开,以使叶片101在风力作用下,继续自由变桨;当叶片101角度非单调变化时,则控制变桨抱闸闭合,叶片101立即停止变桨,并在预设时间(可以理解为延时预设时间,比如3s)后,退出变桨抱闸,再次开始自由变桨。如此循环控制,使叶片101受风力作用逐步减小,从而有效降低风力发电机组转速。

需要说明的是,在获取叶片101在风力作用下转动时的桨距角参数组后,取每次开始自变桨时的叶片101角度为θ

在叶片101角度变化过程中,叶片101角度被实时监测,当叶片101角度回到设定的安全位置时,控制变桨抱闸投入,风机停机;当叶片101角度未回到设定的安全位置时,继续执行根据角度变化信息控制风机上的变桨抱闸开闭的步骤,直到叶片101回到安全位置,风机停机。如此循环控制,直至叶片101达到预设安全位置,从而可以有效地避免在风力的作用下,会使风力发电机的转速无法下降,引发风电机组发生飞车事故。

需要说明的是,当叶片101角度为90°时,叶片101受风力作用趋近于0,系统自动判定为安全位置,或,当叶片101角度为270°时,叶片101受风力作用趋近于0,系统自动判定为安全位置。

本发明所提供的一种叶片自变桨控制系统,如说明书附图3所示,包括:

获取模块1,用以获取风机的叶片101在风力作用下转动时的角度变化信息;

控制模块2,用以根据角度变化信息控制风机上的变桨抱闸开闭,以使叶片101转至预设安全位置。

进一步的,获取模块1包括:

桨距角获取单元,用于获取叶片101在风力作用下转动时的桨距角参数组;

确定单元,用于根据桨距角参数组确定叶片101角度变化的单调性。

更进一步地,控制模块2具体用于:

若叶片101的角度变化为非单调变化,则控制变桨抱闸闭合,并在预设时间后控制变桨抱闸打开,以供叶片101在风力作用下转至预设安全位置。

当然,根据实际需要,上述叶片自变桨控制系统具体可以设置为PLC控制系统,当控制系统控制变桨电机104主回路控制电源自动断开和变桨抱闸打开时,可实现叶片101在不受任何控制力的作用下,自由转动,降低转速;当卡桨消除或变桨控制系统恢复正常时,控制权交给变桨系统,由变桨系统根据程序设定,执行回桨指令,最终实现安全停机。

也就是说,叶片自变桨控制系统与主控及变桨系统建立通讯,当主控、变桨系统恢复正常时,叶片自变桨控制系统的控制程序终止,变桨控制权限交给主控及变桨系统,变桨按主控及变桨系统设定的程序运行。

当然,根据实际需要,上述获取模块1具体包括安装于变桨电机104尾部的编码器,控制模块2具体包括自变桨控制器105,控制系统还设有与自变桨控制器105连接的自变桨控制电路,以使叶片101不受变桨电机104扭力和变桨抱闸制动力,并在风力作用下自由转动。

叶片自变桨控制系统的电气连接原理图如说明书附图4所示,包括:用于控制变桨抱闸投入/退出的继电器7K1和用于控制变桨电机104开闭的电源主接触器7K3。

其中,继电器7K1线圈的A1口通过变桨系统前序控制回路与+DC24V电源连接,A2口通过触点线路与-DC24V相连接;同时,继电器7K1线圈的A1口通过第一继电器K1的一组常开触点K11与+DC24V电源连接,形成控制旁路;第一继电器K1线圈A1口输入端与自变桨控制器105相连接,A2口与-DC24V电源相连。

电源主接触器7K3线圈A1口通过第二继电器K2的一组常闭触点K21与变桨前序控制回路相连接,A2口通过触点线路与-DC24V相连接;第二继电器K2线圈A1口输入端与自变桨控制器105相连接,A2口与-DC24V电源相连。

触点线路包括:第一继电器K1的一组常开节点(13,14)并入变桨电机104抱闸控制回路,第二继电器K2一组常闭节点(21,22)串入变桨电机104主接触器控制回路。

这样一来,当风机风轮转速超过16mrp时,即可判断风机超速,风机紧急停机,并控制叶片101紧急回桨,此时,自变桨控制系统开始运行,检测叶片101角度和风轮转速,若叶片101未回桨,风轮转速持续上升,自变桨控制系统的控制程序启动,自变桨控制器105的4号和5号口输出+24V电源,控制第一继电器K1和第二继电器K2动作,即第一继电器K1常开辅助触点K11闭合,控制继电器7K1动作,变桨抱闸打开,常闭辅助触点K21断开,电源主接触器7K3失电,控制变桨电机104失电,叶片101在风力作用下,开始自由变桨。自变桨控制器105实时监测叶片101角度变化,当叶片101角度单调变化时,叶片101在风力作用下,继续自由变桨;当叶片101角度非单调变化,自变桨控制器105的5号口停止输出+24V电源,控制第一继电器K1失电,其常开辅助触点K11断开,变桨抱闸闭合,叶片101停止变桨,延时3s后,自变桨控制器105的5号口继续输出+24V电源,控制第一继电器K1得电动作,其常开辅助触点K11闭合,变桨抱闸打开,再次开始自由变桨,如此循环控制,直至叶片101角度为90°或270°。当系统判定叶片101已到安全位置,自变桨控制器105的4号和5号口停止输出+24V电源,控制第一继电器K1和第二继电器K2失电,其常开辅助触点K11断开,常闭辅助触点K21闭合,自变桨程序终止,变桨控制权限交给主控及变桨系统,变桨按主控及变桨系统设定程序运行。

在上述基础上,如说明书附图5所示,叶片自变桨控制系统还包括变桨轴承102、轮毂103、变桨电机104;其中,变桨轴承102安装于轮毂103上,叶片101通过其自带螺栓安装于变桨轴承102上,并随变桨轴承102同步转动;自变桨控制器105用于控制变桨电机104转动;变桨电机104安装有配套的减速机,通过叶根齿轮与变桨轴承102啮合,驱动叶片101转动,变桨电机104尾部的编码器于检测叶片的变桨角度;撞块装置106和限位开关装置107用于检测叶片101是否处于安全位置(即90°或270°位置),或开桨位置(即0°位置)。另外两个叶片的结构与叶片101完全一致,此处不再重复描述。

本发明所提供的一种叶片自变桨控制装置,包括:

存储器,用于存储计算机程序;

处理器,用于执行所述计算机程序时实现上述的叶片自变桨控制方法的步骤。

本发明所提供的一种风力发电设备,包括上述具体实施例所描述的叶片自变桨控制装置;风力发电设备的其他部分可以参照现有技术,本文不再展开。

需要说明的是,在本说明书中,诸如第一和第二之类的关系术语仅仅用来将一个实体与另外几个实体区分开来,而不一定要求或者暗示这些实体之间存在任何这种实际的关系或者顺序。

以上对本发明所提供的风力发电设备及其叶片自变桨控制方法、系统和装置进行了详细介绍。本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方案及其核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。