一种复合桩基结构及其施工方法

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及一种复合桩基,特别涉及一种现浇与预制相结合的复合桩基结构及其施工方法。

背景技术

预制桩基本是工厂加工好再运输到现场打桩,施工速度快。但是预制桩截面面积有限(一般是500-600mm),桩长也有限,所以承载能力不会很高。而灌注桩一般桩径不小(大于800mm),桩身较长,承载力比预制桩大得多。除去桩身钢筋笼的制作时间,挖机钻入持力层、泥浆护壁、控制孔底沉渣这些工序,加工起来需要花相对长的时间。在施工时候,预制桩难以入风化岩,使用灌注桩又需要花费太多时间,使用预制桩和灌注桩均无法达到最佳效果,如能研发出一款桩身短、承载力大的桩基将会给工程施工带来很大的便利。

发明内容

本发明的目的在于提供一种复合桩基结构及其施工方法,采用预制桩和灌注桩的有效结合,可提高单桩承载力和减短桩长。

为实现上述目的,本发明通过以下技术方案来实现:

一种复合桩基结构,其特征在于,包括承台、预制管桩及通过现浇方式包裹在预制管桩外的水泥层,所述承台设置在预制管桩顶部,所述水泥层与预制管桩同轴设置,水泥层直径比预制管桩直径大200-400mm。

进一步地,所述预制管桩底部桩端采用闭口十字型桩尖。

进一步地,所述预制管桩为高强预应力管桩。

上述复合桩基结构的施工方法,其特征在于,包括以下步骤:

(1)点位放样:采用高强预应力的预制管桩,依据预制管桩平面图、规划红线控制点,用全站仪结合图中尺寸进行放线定位,认真填写测量放线记录,并对重要部位进行复核;

(2)引孔:当旋挖钻机就位准确,即可开始钻进,确保引孔的垂直度偏差不应大于0.5%,边挖孔边做好护筒埋设;

(3)清孔:采用清底钻头进行清孔,孔底沉渣应清除干净,确保沉渣厚度不大于5cm,清孔后对孔深进行测量;

(4)浇注填充料:在终孔抽出钻头的同时,下放导管向孔内浇注水泥土;

(5)管桩吊装就位:将预制管桩垂直地对准引孔中心,缓缓放下插入引孔中,管桩下放到填充料0.5m或1.0m后用全站仪调整桩身垂直度,双向调整桩身的垂直度,插入地面时的垂直度偏差应≤0.5%,桩尖对位偏差≤20mm;

(6)打桩:前期管桩可靠自重下沉入孔,到接近孔底后启动桩机锤击打桩,锤击打桩一是保证预应力管桩深入孔底,桩端落在持力层上,二是靠冲击力将孔内填充料从桩底挤出到管桩外壁与孔壁之间的缝隙并填充满;

(7)送桩:送桩终止条件为采用标高控制,打桩过程最终10击贯入度作为参考。

进一步地,所述引孔作业和打桩作业间隔时间不宜大于3小时且必须在混凝土初凝前完成管桩施工作业。

进一步地,浇注水泥土的量为0.24Lm³,L为有效桩长。

本复合桩基是通过利用预制桩的q

本复合桩基将预应力高强度混凝土管桩与传统灌注桩的设计与施工有效的相结合。充分利用了预制桩高强和灌注桩旋挖引孔的优点,解决灌注桩桩长较长、承载力低和预制桩无法入岩的难点。在施工质量、施工周期及工程投资方面比单一的灌注桩和预制桩有明显的优势。

附图说明

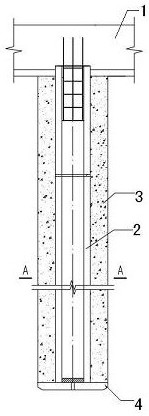

图1为本发明复合桩基结构图;

图2为附图1中A-A部截面图;

图3为本发明复合桩基结构施工工艺流程图;

图中:1、承台,2、预制管桩,3、水泥层,4、桩尖。

具体实施方式

下面结合附图1-3来及实施例对本发明作进一步说明:

一种复合桩基结构如图1-2所示,包括承台1、预制管桩2及通过现浇方式包裹在预制桩外的水泥层3,所述承台1设置在预制管桩2顶部,所述水泥层3与预制管桩同轴设置,水泥层3直径比预制管桩2直径大200-400mm。所述预制管桩2底部桩端采用闭口十字型桩尖4。所述预制管桩2为高强预应力预制管桩。

上述复合桩基结构的施工方法如图3所示,包括以下步骤:

(1)点位放样:采用高强预应力预制管桩,依据预制管桩平面图、规划红线控制点,用全站仪结合图中尺寸进行放线定位,认真填写测量放线记录,并对重要部位进行复核;

(2)引孔:当旋挖钻机就位准确,即可开始钻进旋挖开孔,确保引孔的垂直度偏差不应大于0.5%,边挖孔边做好护筒埋设;

(3)清孔:孔挖好后采用清底钻头进行清孔,孔底沉渣应清除干净,确保沉渣厚度不大于5cm,清孔后对孔深进行测量;

(4)浇注填充料:在终孔抽出钻头的同时,下放导管向孔内浇注水泥土,浇注水泥土的量为0.24Lm³,L为有效桩长。

(5)管桩吊装就位:将预制管桩垂直地对准引孔中心,缓缓放下插入引孔中,管桩下放到填充料0.5m或1.0m后用全站仪调整桩身垂直度,双向调整桩身的垂直度,插入地面时的垂直度偏差应≤0.5%,桩尖对位偏差≤20mm;

(6)打桩:前期管桩可靠自重下沉入孔,到接近孔底后启动桩机锤击打桩,锤击打桩一是保证预应力管桩深入孔底,桩端落在持力层上,二是靠冲击力将孔内填充料从桩底挤出到管桩外壁与孔壁之间的缝隙并填充满;所述引孔作业和打桩作业间隔时间不宜大于3小时且必须在混凝土初凝前完成管桩施工作业。

(7)送桩:送桩终止条件为采用标高控制,打桩过程最终10击贯入度作为参考。

实施例1:

某工程桩基设计参数如表1所示:

工程施工勘探情况,岩土地质分层表如表2所示:

依据以上桩基设计参数和施工勘探情况,如采用冲击成孔灌注桩、旋挖成孔灌注桩或全套管管内取土(岩)成孔灌注桩,ZH-1、ZH-2、ZH-3桩长需要21m、30m、41m,而且会存在超灌和沉渣的问题。

采用本技术方案的复合桩基结构通过以下方式施工:

1).选择高强预应力的预制管桩,采用旋挖桩机或潜孔锤引孔,引孔直径比管桩直径大200-400mm;

2).向下放入导管向孔内浇注0.24Lm³(L为有效桩长)水泥砂浆或者一定强度的水泥土;

3).将预制管桩送到接近孔底后启动锤击打桩机或静压机,挤压预先灌入孔内的水泥砂浆填充管壁与孔壁空隙,以达到加大桩基直径、稳固桩身和解决沉渣问题。

本复合桩基结构不仅提高了桩基承载力,而且解决了施工过程中的沉渣问题。桩基长度、施工质量和施工周期都得到了优化和保障。如上面所述地质情况,复合桩基持力层采用④-1强风化页岩做为持力层的单桩承载力可以大于等于传统灌注桩采用第⑤层中风化石灰岩做为持力层的单桩承载力,桩长可以得到很好的优化,ZH-1、ZH-2、ZH-3按传统的灌注桩,桩长需要可由21m、30m、41m,而复合桩基则只需11m、12m、12m;桩基成本和施工周期得到了大大节省和优化。

以上内容是结合具体的实施方式对本方法所作的进一步详细说明,不能认定本方法的具体实施只局限于这些说明。对于本方法所属技术领域的普通技术人员来说,在不脱离本方法构思的前提下做出若干等同替代或明显变型,而且性能或用途相同,则应当视为属于本方法所提交的权利要求书确定的保护范围。

- 一种多桩型复合桩基结构、桩基础及其施工方法

- 一种梅花状桩基锚杆复合基础结构及其施工方法