一种屋顶形混合单元塑料胶管及其制备方法

文献发布时间:2023-06-19 10:00:31

技术领域

本发明属于塑胶技术领域,具体是一种屋顶形混合单元塑料胶管及其制备方法。

背景技术

塑料管材与传统的铸铁管、镀锌钢管、水泥管等管道相比,具有节能节材、环保、轻质高强、耐腐蚀、内壁光滑不结垢、施工和维修简便、使用寿命长等优点,广泛应用于建筑给排水、城乡给排水、城市燃气、电力和光缆护套、工业流体输送、农业灌溉等建筑业、市政、工业和农业领域。目前主要的塑料管材有UPVC排水管、UPVC给水管、铝塑复合管、聚乙烯(PE)给水管材、聚丙烯PPR热水管等。

如专利申请号(CN201810381754.4)公开了一种PVC塑料管材及制备方法,包括PVC树脂、酚醛树脂、改性液体、丁腈橡胶、碳化硅纤维、芳纶纤维、贝壳粉、纳米碳酸钙、增塑剂、偶联剂、改性助剂、加工助剂和稳定剂份,该专利对PVC管材分子结构骨架的改性程度有限,PVC管材的强化效果容易受到加工环境及方法的制约和影响,现有的塑料胶管在制备过程中存在以下不足:

1、现有的塑料胶管在制备过程中对于制备原料的处理通常是将所有的原料同时放入混炼机中进行混合搅拌,由于原料的混合过程中混合温度的差异性,导致混炼机中的原料混合不够均匀,原料的分散性差,导致塑料胶管挤出质量差,

2、现有的混炼机通常是立式混炼机或者卧式混炼机,不仅混合时间长,且混合成本高,同时在混合过程中存在混合死角影响原料的混合质量,并且原料混合后存在出料难等问题;

3、现有的塑料胶管由于强度、韧性、抗氧化性等物理化学性能上较差,导致塑料胶管容易出现老化,变形、破裂等问题,增大了塑胶胶管的使用成本。

发明内容

本发明的目的在于提供一种屋顶形混合单元塑料胶管及其制备方法,以解决上述背景技术中提出的问题。

为实现上述目的,本发明提供如下技术方案:

一种屋顶形混合单元塑料胶管,包括以下重量份原料:氯化聚乙烯80-90份、丁苯橡胶15-20份、酚醛树脂15-20份、抗氧化剂3-5份、增塑剂4-6份、偶联剂8-12份、碳纳米管5-10份、纳米碳酸钙15-20份、稳定剂1-3份;

该塑料胶管的制备,包括以下步骤:

步骤一:按重量份将氯化聚乙烯原料导入V型混合设备的V型混合腔,通过热风机经送风管道向V型混合腔内输送热气流使V型混合腔的内部温度加热至55-65℃,通过转动电机经减速器驱动主动轮进行转动,使主动轮经齿轮带带动从动轮进行转动,从而使从动轮驱动固定轴二以30-50r/min的转速进行转动,使V型混合腔对氯化聚乙烯进行混炼,且混炼时间为30-50分钟,且在V型混合腔对氯化聚乙烯原料混炼过程中,搅拌电机驱动搅拌轴带动C型搅拌叶对V型混合腔内部氯化聚乙烯原料以80-100r/min的转速不停机搅拌;

步骤二:当氯化聚乙烯在V型混合腔内混炼完毕后,将丁苯橡胶与酚醛树脂经进料口投入V型混合腔,通过热风机将V型混合腔内部温度加热至55-65℃,通过转动电机驱动主动轮带动从动轮进行转动,从而使从动轮驱动固定轴二以60-80r/min的转速进行转动,使V型混合腔对氯化聚乙烯、丁苯橡胶、酚醛树脂进行混炼,且混炼时间为20-40分钟,得到混合母料A,且在V型混合腔对混合母料A的混炼过程中,搅拌电机驱动搅拌轴(601)带动C型搅拌叶以80-100r/min的转速不停机搅拌;

步骤三:向步骤二中的混合母料A中依次加入抗氧化剂、增塑剂、偶联剂、碳纳米管、纳米碳酸钙、稳定剂,通过热风机保持V型混合腔内部温度为55-65℃,通过转动电机驱动主动轮带动从动轮进行转动,从而使从动轮驱动固定轴二以200-240r/min的转速混炼45-55分钟,从而得到混合原料B,且在V型混合腔对混合原料B的混炼过程中,搅拌电机驱动搅拌轴带动C型搅拌叶以80-100r/min的转速不停机搅拌;

步骤四:通过真空吸料器将步骤三中得到的混合原料B转移至螺杆挤出机的料斗,降温至40-45℃出料,熔体在机头口模处成型后成连续体被螺杆挤至机外,将挤出后的管坯料粘附在牵引管上,启动牵引机缓慢将管坯以牵引速度0.2-3.5m/min引入真空定型机内,并在真空定型机内以15-30℃的喷淋水冷却定型管坯,从而得到该塑料胶管;

步骤五:牵引时将成型的塑料胶管材料放于牵引履带内,但履带不夹紧管材,调节牵引速率应比挤出速度快1%-10%,牵引后将成型的塑料水管材料进行切割,检验合格入库。

作为本发明进一步的方案:步骤四中所述螺杆挤出机输送区温度为140-145℃,塑化区温度为165-175℃,输送段温度为150-160℃

作为本发明再进一步的方案:所述增塑剂由主增塑剂和助增塑剂组成,二者比例为3:1,其中主增塑剂为对苯二甲酸二辛酯,助增塑剂为环氧大豆油。

作为本发明再进一步的方案:所述偶联剂由2:1的甲基丙烯酸铝-锆偶联剂和稀土偶联剂组成。

作为本发明再进一步的方案:所述稳定剂为受阻胺光稳定剂292与受阻胺光稳定剂770的混合物,二者比例是5:2。

作为本发明再进一步的方案:所述抗氧化剂为抗氧剂300、抗氧剂736、抗氧剂626一种或多种混合物。

作为本发明再进一步的方案:步骤一中所述V型混合设备在使用时,将混合原料导入V型混合腔,通过热风机经送风管道向V型混合腔内输送热气流使V型混合腔的内部温度加热至所需温度,通过转动电机经减速器驱动主动轮进行转动,使主动轮经齿轮带带动从动轮进行转动,从而使从动轮驱动固定轴二以进行转动,使V型混合腔对混合原料进行混炼,且在V型混合腔对混合原料混炼过程中,搅拌电机驱动搅拌轴带动C型搅拌叶对V型混合腔内部混合原料实现不停机搅拌,从而得到混合均匀的原料。

与现有技术相比,本发明的有益效果是:

1、通过设置V型混合腔,将塑料胶管的制备原料氯化聚乙烯预先导入V型混合腔进行混炼,提高氯化聚乙烯原料中分子活性,使氯化聚乙烯原料与丁苯橡胶和酚醛树脂的结合性更好,并向V型混合腔内导入依次抗氧化剂、增塑剂、偶联剂、碳纳米管、纳米碳酸钙、稳定剂进行混炼,通过多次投放,结合塑料胶管原料混合温度的差异性,使原料混合更加均匀,提高塑料胶管挤出质量;

2、通过V型混合腔在竖直方向对塑料胶管原料进行旋转混合时,能够有效避免在混合过程中V型混合腔内存在混合死角的情况,使V型混合腔内的所有塑料胶管原料均能够实现混合,提高混合质量,并通过在V型混合腔的底部尖端处设置出料口,使混合后原料的出料更加方便,避免塑料胶管原料在混合过程中存在排料不彻底的现象;

3、将氯化聚乙烯作为制备塑料胶管的母料,由于氯化聚乙烯具有较强的耐低温性能,在零下30℃仍能保持良好的韧性,同时氯化聚乙烯中不饱和度低,耐油性、耐腐蚀性和耐候性较好,赋予塑料胶管一定的耐寒性能和耐老化性,并在塑料胶管的制备过程中加入碳纳米管,氯化聚乙烯中加入了分散性较好的丁苯橡胶,通过丁苯橡胶中的双键碳纳米管有效结合,因而基体可以通过化学键将载荷应力传递给碳纳米管,从而提高塑料胶管的力学强度,将基丙烯酸铝-锆偶联剂和稀土偶联剂作为偶联剂使用,能够从分子结构角度将氯化聚乙烯和丁苯橡胶进行稳定可靠交联,从基础层面优化了氯化聚乙烯塑料管材的结构,全面提高了氯化聚乙烯塑料管材的弹塑性、韧性和耐温性能,增塑剂采用苯二甲酸二辛酯和环氧大豆油混合物,温度敏感性低,彼此相容性好,容易在混合物料中形成油膜似的网状结构,在造粒成型过程中与交联网络结构和固化网络结构相互交错,并在纳米碳酸钙立体骨架作用下向立体状发展,对塑料的增速效果明显,而且提升塑料的抗拉强度,使塑料在低温下的抗脆性能增强,提升塑料管的耐寒特性,经抗冲击性能根据GB/T15142-2001测试:抗冲击强度≥60KJ/m

附图说明

为了便于本领域技术人员理解,下面结合附图对本发明作进一步的说明。

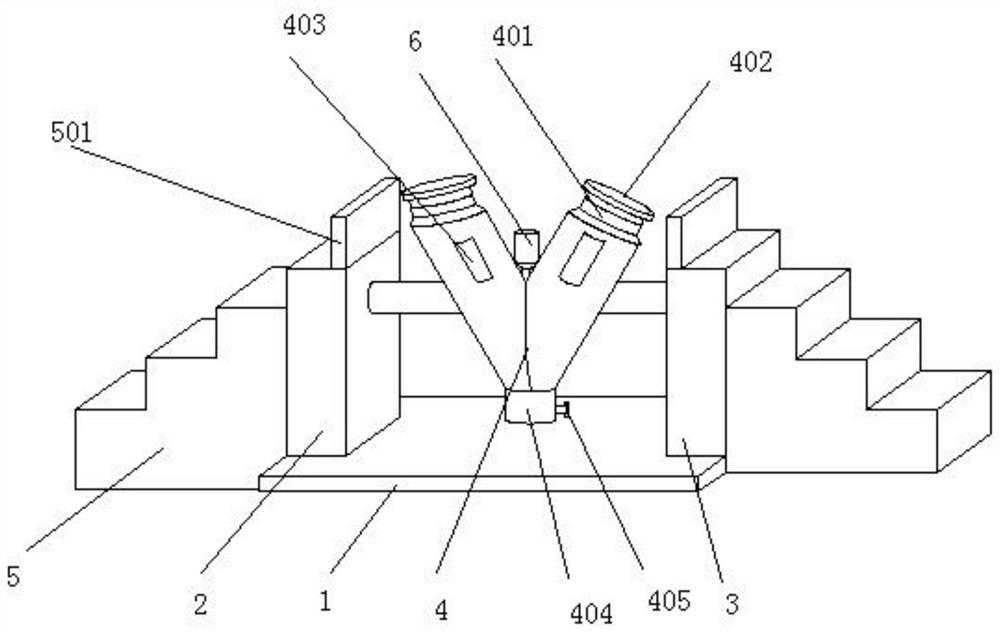

图1为V型混合设备立体图。

图2为V型混合设备中右固定腔结构示意图。

图3为V型混合设备中左固定腔结构示意图。

图4为V型混合设备中封盖结构示意图。

图5为V型混合设备中C型搅拌叶结构示意图。

图6为V型混合设备中固定板结构示意图。

图中:底座1、左固定腔2、热风机201、送风管道202、止回阀203、U型固定座204、固定轴一205、钢丝网格层206、安装孔一207、环形块一208、环形槽一209、右固定腔3、转动电机301、减速器302、主动轮303、固定轴二304、从动轮305、齿轮带306、转动轴承307、固定板308、支撑板一3081、支撑板二3082、连接耳3093、锁紧螺钉3084、锁紧螺母3085、安装孔二309、环形块二310、环形槽二311、V型混合腔4、进料口401、封盖402、观察窗403、出料口404、出料蝶阀405、上料台5、防护板501、搅拌电机6、搅拌轴601、C型搅拌叶602。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1~6,本发明实施例中,一种屋顶形混合单元塑料胶管及其制备方法,包括以下重量份原料:氯化聚乙烯85份、丁苯橡胶17.5份、酚醛树脂17.5份、抗氧化剂4份、增塑剂5份、偶联剂10份、碳纳米管7.5份、纳米碳酸钙17.5份、稳定剂2份;

该塑料胶管的制备,包括以下步骤:

步骤一:按重量份将氯化聚乙烯原料导入V型混合设备的V型混合腔4,通过热风机201经送风管道202向V型混合腔4内输送热气流使V型混合腔4的内部温度加热至40-50℃,通过转动电机301经减速器302驱动主动轮303进行转动,使主动轮303经齿轮带306带动从动轮305进行转动,从而使从动轮305驱动固定轴二304以30-50r/min的转速进行转动,使V型混合腔4对氯化聚乙烯进行混炼,且混炼时间为30-50分钟,且在V型混合腔4对氯化聚乙烯原料混炼过程中,搅拌电机6驱动搅拌轴601带动C型搅拌叶602对V型混合腔4内部氯化聚乙烯原料以80-100r/min的转速不停机搅拌;

步骤二:当氯化聚乙烯在V型混合腔4内混炼完毕后,将丁苯橡胶与酚醛树脂经进料口401投入V型混合腔4,通过热风机201将V型混合腔4内部温度加热至55-65℃,通过转动电机301驱动主动轮303带动从动轮305进行转动,从而使从动轮305驱动固定轴二304以60-80r/min的转速进行转动,使V型混合腔4对氯化聚乙烯、丁苯橡胶、酚醛树脂进行混炼,且混炼时间为20-40分钟,得到混合母料A,且在V型混合腔4对混合母料A的混炼过程中,搅拌电机6驱动搅拌轴601带动C型搅拌叶602以80-100r/min的转速不停机搅拌;

步骤三:向步骤二中的混合母料A中依次加入抗氧化剂、增塑剂、偶联剂、碳纳米管、纳米碳酸钙、稳定剂,通过热风机201保持V型混合腔4内部温度为55-65℃,通过转动电机301驱动主动轮303带动从动轮305进行转动,从而使从动轮305驱动固定轴二304以200-240r/min的转速混炼45-55分钟,从而得到混合原料B,且在V型混合腔4对混合原料B的混炼过程中,搅拌电机6驱动搅拌轴601带动C型搅拌叶602以80-100r/min的转速不停机搅拌;

步骤四:通过真空吸料器将步骤三中得到的混合原料B转移至螺杆挤出机的料斗,降温至40-45℃出料,熔体在机头口模处成型后成连续体被螺杆挤至机外,将挤出后的管坯料粘附在牵引管上,启动牵引机缓慢将管坯以牵引速度0.2-3.5m/min引入真空定型机内,并在真空定型机内以15-30℃的喷淋水冷却定型管坯,从而得到该塑料胶管;

步骤五:牵引时将成型的塑料胶管材料放于牵引履带内,但履带不夹紧管材,调节牵引速率应比挤出速度快1%-10%,牵引后将成型的塑料水管材料进行切割,检验合格入库。

步骤四中所述螺杆挤出机输送区温度为140-145℃,塑化区温度为165-175℃,输送段温度为150-160℃。

所述增塑剂由主增塑剂和助增塑剂组成,二者比例为3:1,其中主增塑剂为对苯二甲酸二辛酯,助增塑剂为环氧大豆油,增塑剂采用苯二甲酸二辛酯和环氧大豆油混合物,温度敏感性低,彼此相容性好,容易在混合物料中形成油膜似的网状结构,在造粒成型过程中与交联网络结构和固化网络结构相互交错,并在纳米碳酸钙立体骨架作用下向立体状发展,对塑料的增速效果明显,而且提升塑料的抗拉强度,使塑料在低温下的抗脆性能增强,提升塑料管的耐寒特性。

所述偶联剂由2:1的甲基丙烯酸铝-锆偶联剂和稀土偶联剂组成,将基丙烯酸铝-锆偶联剂和稀土偶联剂作为偶联剂使用,能够从分子结构角度将氯化聚乙烯和丁苯橡胶进行稳定可靠交联,从基础层面优化了氯化聚乙烯塑料管材的结构,全面提高了氯化聚乙烯塑料管材的弹塑性、韧性和耐温性能。

所述稳定剂为受阻胺光稳定剂292与受阻胺光稳定剂770的混合物,二者比例是5:2,所述抗氧化剂为抗氧剂300、抗氧剂736、抗氧剂626一种或多种混合物,提高塑料胶管的光稳定性和抗氧化性。

V型混合设备包括底座1和设置在底座1台面两侧的左固定腔2和右固定腔3,且在左固定腔2与右固定腔3之间水平设置有V型混合腔4,所述V型混合腔4的一侧开设有供固定轴一205支撑的槽口,且固定轴一205通过V型混合腔4侧面的槽口设置在V型混合腔4的内部,所述固定轴一205位于V型混合腔4内部一端设置有无纺布层206,且固定轴一205的另一端设置在左固定腔2的内部,所述V型混合腔4的另一侧开设有供固定轴二304支撑的槽口,且固定轴二304通过V型混合腔4另一侧面的槽口设置在V型混合腔4的内部,且固定轴二304的另一端设置在右固定腔3的内部,所述固定轴一205与固定轴二304在水平方向上共线;

所述固定轴一205为两端无盖的空腔结构,且固定轴一205位于左固定腔2内部一端的圆弧侧面上设置有两个环形块一208,所述左固定腔2为长方体空腔结构,且在左固定腔2内部顶面上设置有倒置的U型固定座204,所述U型固定座204两侧的竖直板上开设有安装孔一207,且在安装孔一207的内部开设有供环形块一208架设的环形槽一209,所述固定轴一205通过环形块一208转动连接在U型固定座204的环形槽一209内,所述左固定腔2的内部底面上固定设置有热风机201,所述热风机201输出端连接有送风管道202,所述送风管道202的另一端经固定轴一205的端面插接在固定轴一205的内部;

所述固定轴二304位于右固定腔3内部的一端转动连接在右固定腔3内部右侧面的转动轴承307上,所述右固定腔3为长方体空腔结构,且在有固定腔3内部底面上固定设置有转动电机301,转动电机301的输出端连接有减速器302,所述减速腔302的输出端固定连接有主动轮303,所述主动轮303通过齿轮带306与固定轴二304上从动轮305啮合连接,所述右固定腔3的内部顶面上竖直设置有固定板308,所述固定板308上开设安装孔二309,且在安装孔二309的内部开设有供环形块二310架设的环形槽二311,所述固定轴二304位于右固定腔3内部的圆弧侧面上设置有环形块二310,所述固定轴二304通过环形块二310转动连接在固定板308的环形槽二311内;

所述固定板308包括支撑板一3081和支撑板二3082,所述支撑板一3081与支撑板二3082相抵的端面上开设有完全一致的半圆形槽口,且在半圆形槽口的内部开设有一致的半圆形环形槽,所述支撑板一3081与支撑板二3082相抵的端面两侧均设置有连接耳3083,且支撑板一3081与支撑板二3082两侧的连接二3083通过锁紧螺钉3084与锁紧螺母3085进行锁紧固定;

所述V型混合腔4的顶面中间位置固定设置有搅拌电机6,所述搅拌电机6的输出端固定连接有搅拌轴601,且搅拌轴601位于V型混合腔4的内部,且在搅拌轴601上对称设置有两个C型搅拌叶602,所述V型混合腔4顶面两侧分别开设有进料口401,且在进料口401上通过螺纹连接有封盖402,所述V型混合腔4的底面中间位置固定设置有出料口404,且在出料口404上设置有出料蝶阀405,所述V型混合腔4的正面上还设置有观察窗403;

所述左固定腔2与右固定腔3的两侧分别设置有上料台5,所述上料台5的顶面边沿处设置有防护板501。

V型混合设备工作原理:将混合原料经进料口401导入V型混合腔4,通过热风机201经送风管道202向V型混合腔4内输送热气流使V型混合腔4的内部温度加热至所需温度,通过转动电机301经减速器302驱动主动轮303进行转动,使主动轮303经齿轮带306带动从动轮305进行转动,从而使从动轮305驱动固定轴二304以进行转动,使V型混合腔4对混合原料进行混炼,且在V型混合腔4对混合原料混炼过程中,搅拌电机6驱动搅拌轴601带动C型搅拌叶602对V型混合腔4内部混合原料实现不停机搅拌,从而得到混合均匀的原料,且混合完毕后,通过拧动出料口404上的出料蝶阀405,实现V型混合腔4的卸料。

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种屋顶形混合单元塑料胶管及其制备方法

- 一种屋顶形混合单元专用塑料套管的精加工表面塑形装置