一种复合材料板簧及其制造工艺

文献发布时间:2023-06-19 10:55:46

技术领域

本发明涉及车辆悬架钢板弹簧,具体来讲是一种复合材料板簧及其制造工艺。

背景技术

汽车板弹簧是十分重要的,板弹簧是由许多具有弹性、宽厚一致,而且长短不一的钢片所组成的。其作用是把车架与车桥用悬挂的形式连接在一起,裸露在车架与车桥之间,承受车轮对车架的载荷冲击,消减车身的剧烈振动,保持车辆行驶的平稳性和对不同路况的适应性。

板弹簧在承受载荷冲击时形成伸展运动,钢片与钢片之间产生强烈摩擦,也就是产生挤压拉伸现象,两个摩擦表面又产生两个不同方向的运动摩擦力,造成板弹簧温度升度,出现表面拉伤,呈现出细小的烈纹,在载荷冲击频率增大的同时,伸展运动所产生的摩擦运动力也在增大,在应力集中点达到疲劳极限就会造成单片或整垛断裂。

发明内容

针对现有技术中存在的缺陷,本发明的目的在于提供一种复合材料板簧及其制造工艺,轻量化效果和减震性能好。

为达到以上目的,本发明采取的技术方案是:一种复合材料板簧,所述复合材料板簧整体呈弓形,包括位于中部的水平段,所述水平段的两端分别连接有弧形段,所述弧形段的自由端连接有延伸段;所述水平段为等厚结构,所述弧形段和延伸段均为不等厚结构,且弧形段和延伸段的厚度均由靠近水平段的一端向另一端依次递减。

在上述技术方案的基础上,所述水平段的厚度大于弧形段的厚度,弧形段的厚度大于延伸段的厚度。

在上述技术方案的基础上,所述水平段、弧形段和延伸段为一体式结构,且宽度相同。

在上述技术方案的基础上,所述弧形段和延伸段的连接处设置有弧形过渡部。

本发明还提供一种用于制造上述复合材料板簧的工艺,包括以下步骤:步骤S1.根据板簧需要和纤维层厚度对待铺层的各纤维层进行分层并编号;步骤S2.根据板簧需要对每层纤维层的长度进行裁切,并依次有序排列;步骤S3.以产品中心为基准,并在模具上面做标记刻线,将剥线按照序号依次铺入模具;步骤S4.铺层完毕后,合模注入树脂,通过RTM成型。

在上述技术方案的基础上,各纤维层的厚度和宽度均相等。

在上述技术方案的基础上,所述板簧上方的内弧面为受力接触面,采用长度较长的纤维层;板簧下方的外弧面对应的纤维层长度最短。

在上述技术方案的基础上,板簧位于水平段的纤维层层数相同,板簧位于弧形段和延伸段的纤维层层数均由靠近水平段的一端向另一端依次递减。

在上述技术方案的基础上,板簧位于弧形段的纤维层长度自上而下依次递减。

在上述技术方案的基础上,板簧位于延伸段的纤维层长度自上而下依次递增。

本发明的有益效果在于:

本发明复合材料板簧采用高强度、高韧性的D材料与增强纤维,通过RTM工艺成型。其具有以下优势:

1、轻量化效果好,减重超过65%,节省油耗;

2、减震性能更好,舒适度高;

3、疲劳寿命高,一般30万次以上;

4、部件简化,重量轻,拆装操作简便;

5、可靠性高,沿长度方向分层开裂,空载汽车仍可行驶;

6、材料自身阻尼较大,产生的噪音较小。

附图说明

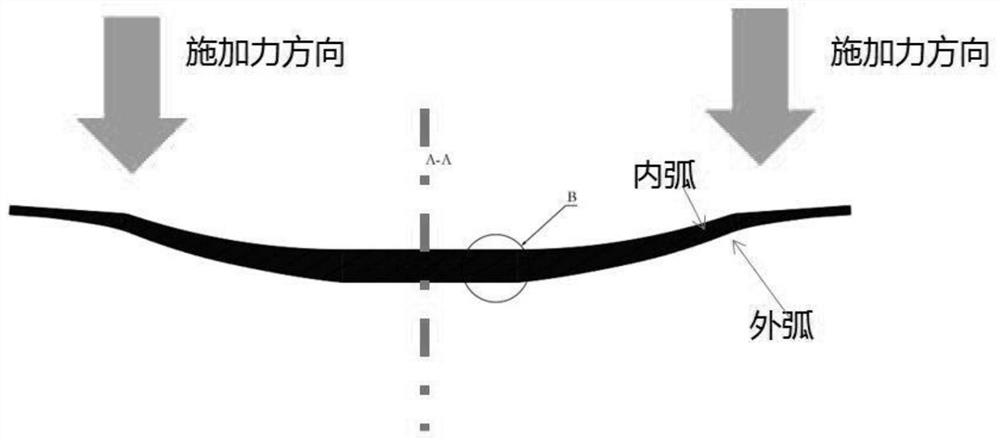

图1为发明实施例中复合材料板簧的示意图;

图2为图1的俯视图;

图3为图2的中A-A向的剖视图;

图4为图3中B部分的放大视图;

图5为发明实施例中复合材料板簧曲线轮廓的示意图。

附图标记:

1-水平段;2-弧形段;3-延伸段;4-弧形过渡部。

具体实施方式

下面详细描述本发明的实施例,所述的实施例示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。

在本发明的描述中,需要说明的是,对于方位词,如有术语“中心”,“横向(X)”、“纵向(Y)”、“竖向(Z)”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示方位和位置关系为基于附图所示的方位或位置关系,仅是为了便于叙述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定方位构造和操作,不能理解为限制本发明的具体保护范围。

下面结合说明书的附图,通过对本发明的具体实施方式作进一步的描述,使本发明的技术方案及其有益效果更加清楚、明确。下面通过参考附图描述实施例是示例性的,旨在解释本发明,而不能理解为对本发明的限制。

参见图1和图2所示,本发明实施例提供了一种复合材料板簧,复合材料板簧整体呈弓形,包括位于中部的水平段1,水平段1的两端分别连接有弧形段2,弧形段2的自由端连接有延伸段3;水平段1为等厚结构,弧形段2和延伸段3均为不等厚结构,且弧形段2和延伸段3的厚度均由靠近水平段1的一端向另一端依次递减。

具体的,水平段1的厚度大于弧形段2的厚度,弧形段2的厚度大于延伸段3的厚度。

具体的,水平段1、弧形段2和延伸段3为一体式结构,且宽度相同。

具体的,弧形段2和延伸段3的连接处设置有弧形过渡部4。

参见图3和图4所示,本发明实施例还提供一种用于制造上述复合材料板簧的工艺,包括以下步骤:

步骤S1.根据板簧需要和纤维层厚度对待铺层的各纤维层进行分层并编号;

步骤S2.根据板簧需要对每层纤维层的长度进行裁切,并依次有序排列;

步骤S3.以产品中心为基准,并在模具上面做标记刻线,将剥线按照序号依次铺入模具;

步骤S4.铺层完毕后,合模注入树脂,通过RTM成型。

具体的,各纤维层的厚度和宽度均相等,本实施例中,各纤维层的厚度为0.8mm,宽度为61mm。

具体的,板簧上方的内弧面为受力接触面,采用长度较长的纤维层;板簧下方的外弧面对应的纤维层长度最短。

具体的,板簧位于水平段1的纤维层层数相同,板簧位于弧形段2和延伸段3的纤维层层数均由靠近水平段1的一端向另一端依次递减。

具体的,板簧位于弧形段2的纤维层长度自上而下依次递减。

具体的,板簧位于延伸段3的纤维层长度自上而下依次递增。

参见图5所示,板簧曲线轮廓中各点坐标参见下表。

通过上表可以看出,弧形段2和延伸段3的厚度均由靠近水平段1的一端向另一端依次递减。

本实施例中,待铺层的纤维层共55层,各层纤维层长度具体参见下表。

通过上表可以看出,板簧水平段1共有55层(序号1~55),弧形段2共有39层(序号16~54),纤维层长度自上而下依次递减,延伸段3共有15层(序号1~15),纤维层长度自上而下依次递增,延伸段3部分采用纤维层长度自上而下依次递增的铺层方式,其主要原因是在于满足板簧的倒角设计。

本发明中的复合材料板簧相对金属板簧,具有以下优势:

1、轻量化效果好,减重超过65%,节省油耗;

2、减震性能更好,舒适度高;

3、疲劳寿命高,一般30万次以上;

4、部件简化,重量轻,拆装操作简便;

5、可靠性高,沿长度方向分层开裂,空载汽车仍可行驶;

6、材料自身阻尼较大,产生的噪音较小。

本发明中的复合材料板簧相对其它的复合材料板簧,具有以下优势:

1)由于各层纤维层的长度不同,变厚的产品能够获得更好的轻量化效果;

2)本发明的板簧采用不同长度的纤维层铺层,故其受力是逐层传递的,相对于常规复合材料板簧来说,产品使用寿命更长。

在说明书的描述中,参考术语“一个实施例”、“优选地”、“示例”、“具体示例”或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点,包含于本发明的至少一个实施例或示例中,在本说明书中对于上述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或者示例中以合适方式结合。

本发明不局限于上述实施方式,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围之内。本说明书中未作详细描述的内容属于本领域专业技术人员公知的现有技术。

- 一种复合材料板簧及其制造工艺

- 一种汽车用复合材料板簧的制造工艺