一种金刚石/金属基复合材料的高效制备方法

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及一种金刚石/金属基复合材料的制备方法。

背景技术

随着半导体技术的迅猛发展,电子元器件的集成度越来越高,电子功率器件逐渐向小型化、轻量化、高功率密度的方向发展,散热问题已经成为制约电子设备效率及可靠性的关键。传统的Invar、Kovar合金及W-Cu、Mo-Cu等材料,存在热导率低、密度高的缺点;SiC

在实际应用中,不仅要求热管理材料的散热性能良好,还对材料的稳定性有着很高的要求。目前,金刚石/金属基复合材料存在的主要问题是金刚石与金属的界面结合弱,易脱粘。一方面,脱粘界面会导致复合材料界面热阻提高,从而降低复合材料的导热性能;另一方面,脱粘界面也会作为裂纹源,从而降低复合材料的可靠性。目前调控金刚石/铝复合材料界面结构的方法主要包括工艺方法优化、基体合金化以及金刚石表面涂层处理等。相对于其他方法,金刚石表面涂层处理能在不损害基体热导率的前提下实现对界面结构的改善,常见的涂层材料包括W、Ti、Mo、Cr等金属及其碳化物涂层。相对于W、Ti等金属,其碳化物在高温下具备更好的稳定性,不易于溶解入金属基体中,同时普遍具备更高的热导率,是一类更为有效的涂层材料。

为保证制备的碳化物涂层与金刚石之间拥有良好的界面结合,金刚石表面的碳化物涂层必须是通过与金刚石发生化学反应而制备得到的,目前常见的处理方法是在高温下促使W、Ti等金属与金刚石发生反应,这种高温热处理的方法不仅能量损耗大,而且金刚石往往会在高温下发生石墨化的转变,降低了其本征热导率,这对复合材料综合性能不利。除此之外,制备涂层的工艺存在复杂、昂贵、难以批量生产的问题。因此,如何在制备过程中通过改进制备工艺以相对较低的温度原位合成碳化物涂层并制备出高导热、高可靠性的金刚石/金属基复合材料,是充分利用金刚石优异热性能的重要技术。

发明内容

本发明为了解决现有在金刚石表面制备碳化物涂层的方法能量损耗大、金刚石易发生石墨化和工艺复杂的问题,提出一种金刚石/金属基复合材料的高效制备方法。

本发明金刚石/金属基复合材料的高效制备方法按以下步骤进行:

一、称料与装填:

称取具有金属镀层的金刚石粉,将金刚石粉装填于石墨模具的型腔之中,用超声振动台对金刚石粉进行振实;

所述金属镀层为W、Ti、Cr、Mo中的一种;

二、低温扩散处理:

将装有金刚石粉的成型模具放入真空气压浸渗炉内并加热至低温扩散温度进行低温扩散处理;

镀层金属为W时,低温扩散温度为700~750℃,保温时间为6~12h;

镀层金属为Ti时,低温扩散温度为650~700℃,保温时间为5~10h;

镀层金属为Cr时,低温扩散温度为450~500℃,保温时间为4~8h;

镀层金属为Mo时,低温扩散区温度为700~750℃,保温时间为5~10h;

其中,在低温扩散温度进行低温扩散处理过程中,长时间保温的促使碳原子在金属镀层中进行充分的扩散,碳化物的生成速率不仅取决于反应的温度,还取决于碳原子的扩散速率,在相对较低的温度下碳原子的充分扩散可减少后续在高温中所需要停留的时间,避免金刚石发生石墨化;低温扩散温度的选择依据为略低于真空下金刚石石墨化转变的温度,保温时间由碳在镀层金属中的扩散速率及镀层金属厚度决定;

三、高温反应处理:

低温扩散处理后,将装有金刚石粉的成型模具加热至高温反应温度进行高温反应处理;

镀层金属为W时,高温反应温度为900~950℃,保温时间为30~60min;

镀层金属为Ti时,高温反应温度为750~800℃,保温时间为30~60min;

镀层金属为Cr时,高温反应温度为600~650℃,保温时间为30~60min;

镀层金属为Mo时,高温反应区温间为800~850℃,保温时间为30~60min;

其中,在高温反应温度进行高温反应处理过程中,短时间保温的目的是促使金刚石与其表面镀层金属发生反应原位生成碳化物涂层,在保证碳化物形成的同时避免石墨层的产生。高温反应温度的选择依据为略高于镀层金属的碳化物的形成温度;

四、气压浸渗:

将基体金属加热得到金属液,将金属液浇筑到高温反应处理后的成型模具内,进行真空气压浸渗,得到金刚石/金属基复合材料。

本发明具备如下有益效果:

1、本发明给出了一种金刚石/金属基复合材料的高效制备方法,通过改变预热温度曲线,对金刚石进行低温长时间扩散和高温短时间反应的处理,短时间的高温反应处理避免了金刚石发生石墨化,在复合材料制备过程中于金刚石表面原位合成了一层致密的碳化物涂层,低温扩散处理和高温反应处理同时完成了碳化物涂层的制备和金刚石的预热,将金刚石表面涂层制备工艺与复合材料制备工艺结合在一起,减少了能量损耗,工艺简单、效率高、产品质量和稳定性易把控、成本低、易于实现产业化生产及应用;

2、本发明适用于在粒径为30~120μm的金刚石表面制备碳化物涂层,碳化物涂层提高了金刚石粉与金属基体之间的润湿性,制备得到的金刚石/铝复合材料致密度达99.8%以上,实现了高导热金刚石/铝复合材料的制备;本发明方法制备得到的的由工业纯铝1060和带有碳化钨涂层金刚石构成的金刚石/铝复合材料热导率达到744W/(m·K);由AlSi10铝合金和带有碳化钛涂层金刚石构成的金刚石/铝复合材料热导率达到682W/(m·K);由2024铝合金和带有碳化铬涂层金刚石构成的金刚石/铝复合材料热导率达到692W/(m·K);

3、本发明能够在金刚石表面得到厚度范围为20~500nm的致密碳化物涂层,涂层的厚度可以通过控制金刚石表面金属镀层的厚度进行调控,碳化物涂层有效的改善了金刚石/金属基复合材料的界面结合,大幅提高了界面结合强度,同时避免了易水解相Al

附图说明:

图1为实施例1制备的金刚石/铝复合材料的金相图片;

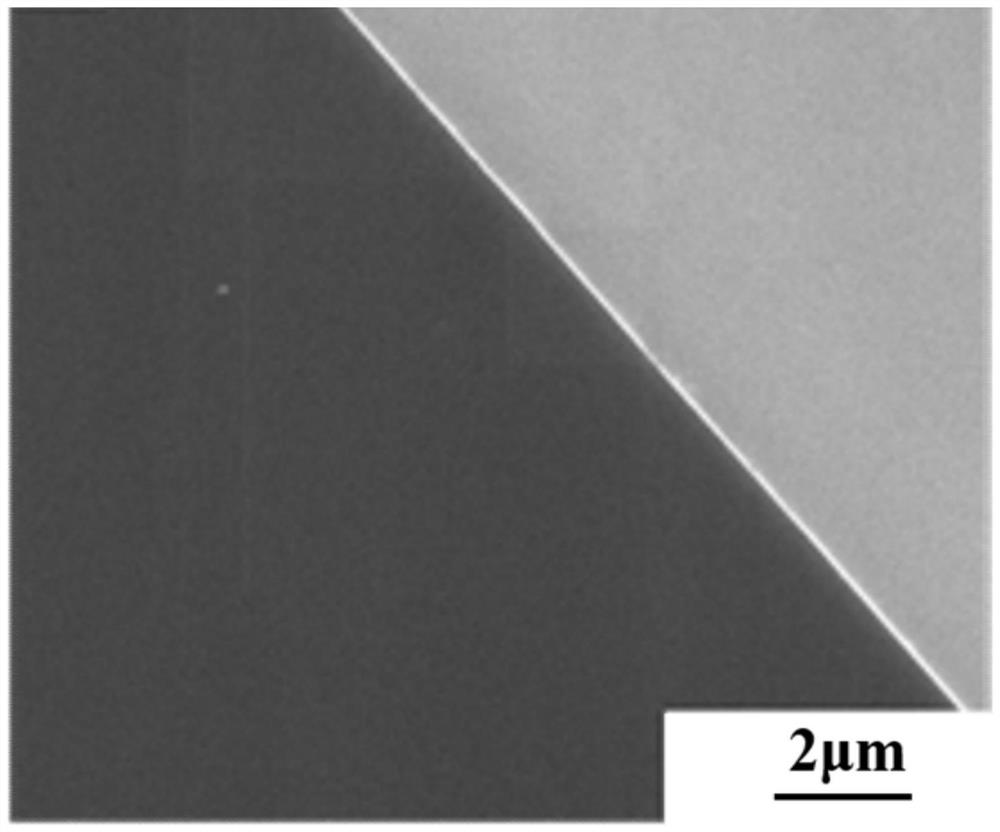

图2为实施例1制备的金刚石/铝复合材料的界面SEM图片;

图3为实施例1制备的的金刚石/铝复合材料的XRD图谱。

具体实施方式:

本发明技术方案不局限于以下所列举具体实施方式,还包括各具体实施方式间的任意合理组合。

具体实施方式一:本实施方式金刚石/金属基复合材料的高效制备方法按以下步骤进行:

一、称料与装填:

称取具有金属镀层的金刚石粉,将金刚石粉装填于石墨模具的型腔之中,用超声振动台对金刚石粉进行振实;

所述金属镀层为W、Ti、Cr、Mo中的一种;

二、低温扩散处理:

将装有金刚石粉的成型模具放入真空气压浸渗炉内并加热至低温扩散温度进行低温扩散处理;

镀层金属为W时,低温扩散温度为700~750℃,保温时间为6~12h;

镀层金属为Ti时,低温扩散温度为650~700℃,保温时间为5~10h;

镀层金属为Cr时,低温扩散温度为450~500℃,保温时间为4~8h;

镀层金属为Mo时,低温扩散区温度为700~750℃,保温时间为5~10h;

三、高温反应处理:

低温扩散处理后,将装有金刚石粉的成型模具加热至高温反应温度进行高温反应处理;

镀层金属为W时,高温反应温度为900~950℃,保温时间为30~60min;

镀层金属为Ti时,高温反应温度为750~800℃,保温时间为30~60min;

镀层金属为Cr时,高温反应温度为600~650℃,保温时间为30~60min;

镀层金属为Mo时,高温反应区温间为800~850℃,保温时间为30~60min;

四、气压浸渗:

将基体金属加热得到金属液,将金属液浇筑到高温反应处理后的成型模具内,进行真空气压浸渗,得到金刚石/金属基复合材料。

本实施方式具备如下有益效果:

1、本实施方式给出了一种金刚石/金属基复合材料的高效制备方法,通过改变预热温度曲线,对金刚石进行低温长时间扩散和高温短时间反应的处理,短时间的高温反应处理避免了金刚石发生石墨化,在复合材料制备过程中于金刚石表面原位合成了一层致密的碳化物涂层,低温扩散处理和高温反应处理同时完成了碳化物涂层的制备和金刚石的预热,将金刚石表面涂层制备工艺与复合材料制备工艺结合在一起,减少了能量损耗,工艺简单、效率高、产品质量和稳定性易把控、成本低、易于实现产业化生产及应用;

2、本实施方式适用于在粒径为30~120μm的金刚石表面制备碳化物涂层,碳化物涂层提高了金刚石粉与金属基体之间的润湿性,制备得到的金刚石/铝复合材料致密度达99.8%以上,实现了高导热金刚石/铝复合材料的制备;本实施方式方法制备得到的的由工业纯铝1060和带有碳化钨涂层金刚石构成的金刚石/铝复合材料热导率达到744W/(m·K);由AlSi10铝合金和带有碳化钛涂层金刚石构成的金刚石/铝复合材料热导率达到682W/(m·K);由2024铝合金和带有碳化铬涂层金刚石构成的金刚石/铝复合材料热导率达到692W/(m·K);

3、本实施方式能够在金刚石表面得到厚度范围为20~500nm的致密碳化物涂层,涂层的厚度可以通过控制金刚石表面金属镀层的厚度进行调控,碳化物涂层有效的改善了金刚石/金属基复合材料的界面结合,大幅提高了界面结合强度,同时避免了易水解相Al

具体实施方式二:本实施方式与具体实施方式一不同的是:步骤一所述金属镀层的厚度为20~500nm。

具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤一所述金刚石粉的粒径为30~120μm。

具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤一所述金刚石粉的晶体形态为单形、聚形中的一种或两种任意比例混合物。

具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤二中加热至低温扩散温度时的升温速率为5~10℃/min。

具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤三中加热至高温反应温度时的升温速率为15~20℃/min。

具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤四所述基体金属为纯铝、铝合金、纯铜、铜合金中的一种。

具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤四所述基体金属加热温度为基体金属熔点以上100~300℃。

具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤四所述真空气压浸渗工艺为:将浸渗炉内的气压以1MPa/min的加压速率加压至20MPa,浸渗速率为5mm/min,保压时间为15min;浸渗炉内真空度为小于10

具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:步骤四真空气压浸渗结束后,将成型模具在20MPa下保压90min并随炉冷却,冷却至300℃下后从炉中取出成型模具,最后脱模。

采用以下实施例验证本发明的有益效果:

实施例1:

本实施例金刚石/金属基复合材料的高效制备方法按以下步骤进行:

一、称料与装填:

称取20.00g的具有金属镀层的金刚石粉,将金刚石粉装填于石墨模具的型腔之中,用超声振动台对金刚石粉进行振实;

所述金属镀层为W镀层;所述金属镀层厚度为100nm;

所述金刚石粉的粒径为100μm;所述金刚石粉为六八面体聚形晶体形态,包含(111)及(100)两个晶面;

二、低温扩散处理:

将装有金刚石粉的成型模具放入真空气压浸渗炉内并加热至低温扩散温度进行低温扩散处理;

所述低温扩散处理时的升温速率为10℃/min,低温扩散温度为750℃,保温时间为8h;

三、高温反应处理:

低温扩散处理后,将装有金刚石粉的成型模具加热至高温反应温度进行高温反应处理;

所述高温反应处理时的升温速率为20℃/min,高温反应温度为950℃,保温时间为30min;

四、气压浸渗:

将基体金属加热得到金属液,将金属液浇筑到高温反应处理后的成型模具内,进行真空气压浸渗,得到金刚石/金属基复合材料;

所述基体金属为牌号为1060的纯铝;所述基体金属加热温度为850℃;

所述真空气压浸渗工艺为:将浸渗炉内的气压以1MPa/min的加压速率加压至20MPa,保压时间为15min;浸渗炉内真空度为小于10

实施例1的制备方法可以在金刚石表面形成致密的碳化钨涂层,涂层厚度为100nm,制备得到的金刚石/铝复合材料中金刚石体积分数为58%,复合材料密度为3.24g/cm

图1为实施例1制备的金刚石/铝复合材料的金相图片;从图1中可见金刚石颗粒在复合材料内分布均匀,复合材料致密,无孔洞、裂纹等缺陷;图2为实施例1制备的金刚石/铝复合材料的界面SEM图片;从图2中可见复合材料界面结合良好,碳化钨涂层连续均匀,将基体金属与金刚石紧密的结合在一起;图3为实施例1制备的的金刚石/铝复合材料的XRD图谱;从图3中可见复合材料物相由铝、金刚石、碳化钨构成,在制备过程中未产生副产物。

实施例2:

本实施例金刚石/金属基复合材料的高效制备方法按以下步骤进行:

一、称料与装填:

称取20.00g的具有金属镀层的金刚石粉,将金刚石粉装填于石墨模具的型腔之中,用超声振动台对金刚石粉进行振实;

所述金属镀层为Ti镀层;所述金属镀层厚度为100nm;

所述金刚石粉的粒径为100μm;所述金刚石粉为六八面体聚形晶体形态,包含(111)及(100)两个晶面;

二、低温扩散处理:

将装有金刚石粉的成型模具放入真空气压浸渗炉内并加热至低温扩散温度进行低温扩散处理;

所述低温扩散处理时的升温速率为10℃/min,低温扩散温度为700℃,保温时间为8h;

三、高温反应处理

低温扩散处理后,将装有金刚石粉的成型模具加热至高温反应温度进行高温反应处理;

所述高温反应处理时的升温速率为20℃/min,高温反应温度为800℃,保温时间为30min;

四、气压浸渗:

将基体金属加热得到金属液,将金属液浇筑到高温反应处理后的成型模具内,进行真空气压浸渗,得到金刚石/金属基复合材料;

所述基体金属为AlSi10铝合金;所述基体金属加热温度为800℃;

所述真空气压浸渗工艺为:将浸渗炉内的气压以1MPa/min的加压速率加压至20MPa,保压时间为15min。浸渗炉内真空度为小于10

实施例2的制备方法可以在金刚石表面形成致密的碳化钛涂层,涂层厚度为100nm,制备得到的具有碳化钛涂层的金刚石/铝复合材料中金刚石体积分数为60%,复合材料密度为3.33g/cm

实施例3:

本实施例金刚石/金属基复合材料的高效制备方法按以下步骤进行:

一、称料与装填:

称取20.00g的具有金属镀层的金刚石粉,将金刚石粉装填于石墨模具的型腔之中,用超声振动台对金刚石粉进行振实;

所述金属镀层为Cr镀层;所述金属镀层厚度为100nm;

所述金刚石粉的粒径为100μm;所述金刚石粉为六八面体聚形晶体形态,包含(111)及(100)两个晶面;

二、低温扩散处理:

将装有金刚石粉的成型模具放入真空气压浸渗炉内并加热至低温扩散温度进行低温扩散处理;

所述低温扩散处理时的升温速率为10℃/min,低温扩散温度为500℃,保温时间为6h;

三、高温反应处理:

低温扩散处理后,将装有金刚石粉的成型模具加热至高温反应温度进行高温反应处理;

所述高温反应处理时的升温速率为20℃/min,高温反应温度为650℃,保温时间为30min;

四、气压浸渗:

将基体金属加热得到金属液,将金属液浇筑到高温反应处理后的成型模具内,进行真空气压浸渗,得到金刚石/金属基复合材料;

所述基体金属为2024铝合金;所述基体金属加热温度为800℃;

所述真空气压浸渗工艺为:将浸渗炉内的气压以1MPa/min的加压速率加压至20MPa,保压时间为5min,浸渗炉内真空度为小于10

实施例3的制备方法可以在金刚石表面形成致密的碳化铬涂层,涂层厚度为100nm,制备得到的具有碳化铬涂层的金刚石/铝复合材料中金刚石体积分数为58%,复合材料密度为3.26g/cm

- 一种金刚石/金属基复合材料的高效制备方法

- 一种浸渗装置和高效制备金刚石粉末增强金属基复合材料的方法