用于回收塑料的方法和设备

文献发布时间:2023-06-19 11:35:49

本发明涉及用于在多个连续的工艺步骤中回收塑料的方法和根据权利要求7的前序部分的用于回收塑料的设备。

由于在世界范围内诸如“PET”瓶之类的塑料废物量日益增加,用于回收塑料的材料循环利用变得越来越重要。因此,现有技术描述了许多用于回收塑料以熔化可回收材料并且接着对塑料熔体进行强烈过滤和脱气以获得尽可能高纯度的聚合物熔体以供再用的方法和设备。例如,在EP2853374A1中披露了这种类型的用于回收塑料的方法和设备。

在用于回收塑料的已知方法和已知设备中,可回收材料首先被熔化,接着被过滤除去杂质。然后,塑料熔体在螺杆挤出机的一个部段中脱气。在此需要长停留部段以在塑料熔体和真空气氛之间产生充分接触,从而可以从塑料熔体中除去所有挥发性成分。但从根本上讲,这种细长的脱气区的缺点是停留时间长,这促成在塑料熔体内形成分解物质的风险。由于空间有限且脱气能力低,故通常也采用多个脱气阶段,这提高了脱气能力但却无法影响熔体粘度。

因此,本发明的目的是提供用于回收塑料的方法和设备,借此可以生产出具有尽可能高的纯度的塑料,而没有外来颗粒和气体。

本发明的另一个目的是以尽可能少的工艺步骤获得塑料熔体回收。

根据本发明,该目的通过一种具有权利要求1的特征的方法和一种具有权利要求7的特征的设备来实现。

本发明的有利改进方案由各自从属权利要求的特征和特征组合限定。

本发明具有如下特殊优点,根据本发明,可以在一个工艺步骤中执行通常所进行的过滤工艺步骤和脱气工艺步骤。过滤后的塑料熔体可以通过在真空气氛中的过滤被直接脱气。因此,可以获得在塑料熔体与真空气氛之间的大面积接触区域,从而塑料熔体可以在相对短的停留时间内释放出挥发性成分。此外,通过多级过滤可以在塑料熔体中产生高纯度。

通过在过压气氛下对塑料熔体进行第一次过滤,可以首先通过这种方式从熔融的可回收材料中去除粗大的固体颗粒和杂质。可以相应地精密进行随后的连带集成的脱气的第二次过滤,以便在实际脱气之前先去除固体。结果,塑料熔体被附加高度均质化,允许其随后被直接排出以进行最终处理。特别是,除了过滤和脱气之外,还可以再次逐步增大熔体粘度。

根据本发明的设备允许在设备方面支出很少地回收纯塑料。为此,该脱气单元具有至少一个过滤件和具有真空气氛的真空室,其中该塑料熔体可以通过过滤件进入真空室的真空气氛中。因此,根据过滤器件的构造,可以获得很大的用于对过滤后塑料进行脱气的有效面积。因此,可以将用于塑料熔体脱气的停留时间缩短到最短。

为了允许挥发性外来物质从真空室内的塑料熔体中逸出,真空气氛被设定至在0.5毫巴至50毫巴范围内的真空。在此,与在过滤件的出口面处的塑料熔体的层厚相关地选择真空室内的真空气氛。这样一来,可以产生相对高的真空度以便在熔体层相对厚的情况下获得强烈脱气。

根据本发明的一个有利改进方案,被纯化的聚合物熔体收集在形成在过滤件下方的真空室槽中并且通过熔体出口被排出。可以获得熔体连续流动,因而允许塑料熔体被连续输送至排出挤出机中以便脱气后排出。

以下方法变型对于提高所谓的特性粘度(IV值)是特别有利的,在过滤和脱气之后,塑料熔体在真空气氛下被输送至滞留反应器中以进行均质化和继续脱气。这样一来,在先前降解的PET塑料熔体中可获得大于0.6和也大于0.8的IV值。

为此目的,根据本发明的设备具有滞留反应器,其在入口侧被连接至脱气单元。此外,滞留反应器具有真空连接部以便通过真空泵产生真空气氛。

在这种情况下,塑料熔体在滞留反应器内被循环并通过被驱动的蜗杆被输送至反应器出口。

为了加工塑料熔体,还优选执行如下的方法变型,在此,塑料熔体在其被排出以便最终加工时在过压气氛下被第三次过滤,然后被动态或静态地混加入添加剂。就此而言,也可以将高纯彩色的和/或含添加剂的塑料熔体直接输送至最终加工。

为了能够产生熔体连续流动至最终加工,根据本发明的设备具有排出泵,它布置在排出挤出机的下游并且与最终过滤单元相互作用。

还提供一种具有二级挤出机的动态混合器用于混加入添加剂如彩色颜料,所述混合器紧接设置在最终加工的上游。通过使用根据本发明的真空过滤和动态混合器或静态混合器,可以针对待生产的产品精确优化熔体的特性粘度和添加剂含量。

最终处理单元由用于将塑料熔体造粒的造粒装置或用于将塑料熔体挤出成纤维或薄膜的挤出装置形成。结果,有可能将所生产的塑料颗粒输送到单独的挤出工艺过程。但替代地,可以将加工过的塑料熔体直接用于生产在挤出装置中被生产的纤维或薄膜。

以下,参照附图并通过根据本发明的用于回收塑料的设备的多个实施例来更详细说明根据本发明的用于回收塑料的方法。

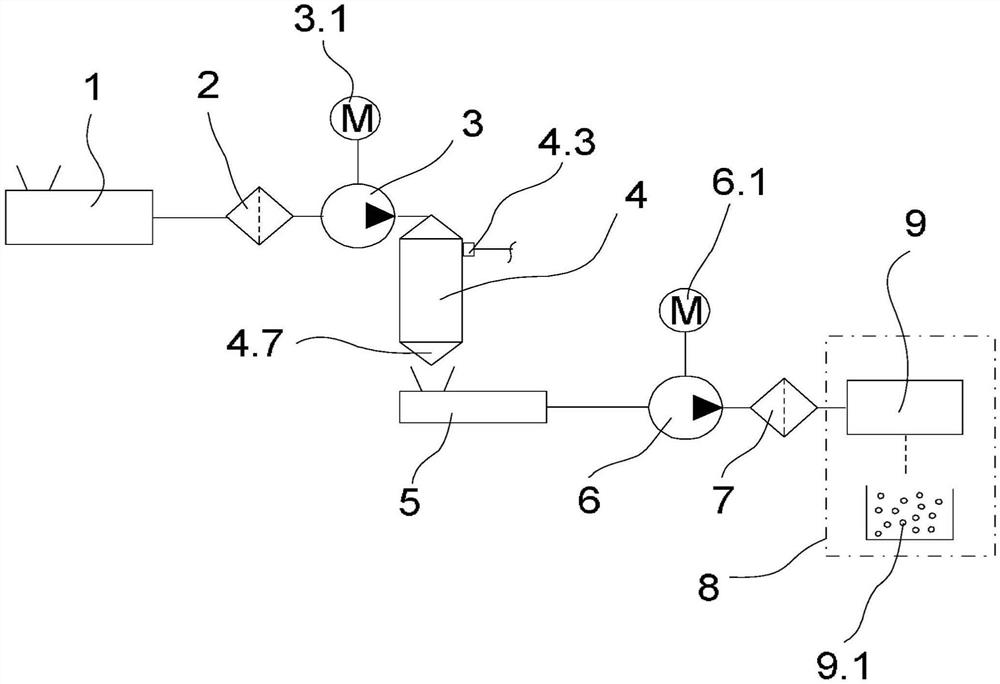

图1示意性示出根据本发明的用于回收塑料的设备的第一实施例。

图2示意性示出图1中的实施例的脱气单元的实施例的横截面图。

图3示意性示出根据本发明的用于回收塑料的设备的另一实施例。

图4示意性示出根据本发明的用于回收塑料的设备的另一实施例。

图5示意性示出根据本发明的用于回收塑料的设备的另一实施例。

图1示意性示出根据本发明的用于回收塑料的设备的第一实施例。该实施例具有熔融挤出机1。熔融挤出机1可以是单轴设计或多轴设计并且通过挤出机出口1.1连接至过滤单元2。过滤单元2之后是熔体泵3,熔体泵通过泵驱动机构3.1被驱动。熔体泵3被连接到脱气单元4。脱气单元4具有熔体出口4.7,该熔体出口与排出挤出机5相关联。排出挤出机5之后是具有泵驱动机构6.1和最终过滤单元7的排出泵6。与最终过滤单元7相关联的是最终处理单元8,其在此实施例中由造粒装置9形成。

为了解释脱气单元4,现在参考图2中的图示,在图2中以横截面图示出脱气单元4。

脱气单元4具有壳体4.1,该壳体在这种情况下由圆筒形罐、盖形成。真空室4.2形成在壳体4.1内。呈空心圆柱形滤筒形式的多个过滤件4.4布置在真空室4.2内。过滤件4.4在内部具有压力室4.5,压力室被连通至壳体4.1上的熔体入口4.6。过滤件4.4在自由伸出的端部处被封闭并具有可渗透的过滤壁。

在过滤件4.4的自由端下方,在真空室中形成槽4.8。槽4.8被连通到壳体4.1内的熔体出口4.7。熔体出口4.7居中布置在壳体4.1的底部中,其中该槽4.8呈漏斗状在熔体出口4.7的上方延伸。

真空室4.2通过真空连接部4.3被连通至收集容器4.10和真空泵4.11。

加热单元4.9布置在壳体4.1的周面上。加热单元4.9优选具有在此未示出的电热机构。

为了解释根据图1的实施例和根据图2的脱气单元的工作,参照两幅图。

已经处理过的可回收材料如PET片被输送至熔融挤出机1,熔融挤出机优选可被设计为不带真空单元,但也可以带有真空单元。熔融挤出机1熔融可回收材料以形成塑料熔体,塑料熔体通过挤出机出口1.1被供应给过滤单元2。在过滤单元2中,塑料熔体以相对粗糙的过滤精度被预过滤,以便从塑料熔体中除去可回收材料的外来颗粒和不熔颗粒。在该加工程中,塑料熔体在基本上由排出挤出机1产生的过压气氛中被过滤。经过预过滤的塑料熔体被熔体泵3吸收并在预定工作压力下被供应给脱气单元4。

塑料熔体经由熔体入口4.6进入脱气单元4的压力室4.5并经过过滤件4.4。在此加工过程中,塑料熔体进入脱气单元的真空室4.2。借助真空泵4.11在真空室4.2内产生真空气氛。在这种情况下,真空气氛被设定为在0.5毫巴至最大50毫巴范围内的值。优选设定出小于2毫巴的真空室4.2内的真空。因真空气氛而自塑料熔体逸出的所述气体和挥发性成分通过真空连接部4.3从真空室4.2被排出并在收集容器4.10中被分离。经过脱气的塑料熔体收集在壳体4.1底部的槽4.8中并通过熔体出口4.7离开脱气单元4。

经过脱气和过滤的塑料熔体从熔体出口4.7进入排出挤出机5。排出挤出机5将塑料熔体输送到排出泵6,排出泵供应最终过滤单元7以在最终加工之前进行塑料熔体的最终过滤。通过在造粒装置9中的造粒进行最终加工。在此,在颗粒容器9.1(如图1所示)中举例说明所产生的颗粒。现在,可以直接在熔纺单元内挤出颗粒以生产丝线或薄膜。通过塑料熔体的多级过滤以及与第二次过滤集成为一体的塑料熔体脱气,可以产生高纯度。多级过滤可以实现从塑料熔体中除去基本上所有的固体异物颗粒。

但原则上,也可以紧接在熔融和纯化之后将可回收的材料输送至挤出纤维或薄膜的最终加工单元。与此相关,图3示意性示出根据本发明的用于回收塑料的设备的另一实施例。

根据图3的实施例基本上与根据图1的实施例相同,因此在此只解释不同之处,在其它方面参照上述说明。

为了尤其在塑料熔体中能够产生较高的特性粘度,脱气单元4被连接至滞留反应器10。脱气单元4在底部区域4.7中的出口侧被连接至滞留反应器10。就此而言,来自脱气单元4的经过过滤和脱气的塑料熔体被直接供应给滞留反应器10的入口区域。滞留反应器10在其出口侧具有真空连接部10.2。真空连接部10.2被连接到单独的真空泵(在此未示出)或替代地被连接到脱气单元4的真空泵4.11。在滞留反应器10内布置有被驱动的蜗杆10.1,它将塑料熔体供应给反应器出口10.3。排出挤出机5被直接连接到反应器出口10.3,以便排出经过过滤和脱气的塑料熔体。在这种布置结构中,在排出挤出机5之后同样跟随有排出泵6和最终过滤单元7。最终过滤单元7布置在最终加工单元8的上游。在这种情况下,最终加工单元8由挤出装置13形成,其具有用于挤出纤维的多个喷丝板10.1。

在图3所示的实施例中,通过附加的滞留反应器10还进一步增强塑料熔体的脱气和均质化。这样一来,可以通过真空连接部10.2除去自塑料熔体释放出的其它气体。以PET塑料熔体为例,也可以证明可以获得IV值大于0.8的特性粘度。就此而言,图3所示的实施例尤其适于执行回收塑料材料的直接最终加工。

为了例如生产彩色塑料熔体,规定了根据图4的本发明实施例。根据图4的实施例基本上与根据图3的实施例相同,因此在此仅说明不同之处。

在图4所示的实施例中,经过最终过滤的塑料熔体被输送至动态混合器11。原则上,动态混合器11可以被静态混合器代替或甚至补充。与动态混合器11相关联的是第二挤出机12,通过第二挤出机将添加剂输送入塑料熔体中。添加剂与塑料熔体的强烈混合在动态混合器11中进行。然后将塑料熔体供应给最终加工单元8,在该实施例中,该最终加工单元由造粒装置9形成。

因此,图4所示的实施例特别适合于直接在再循环过程中生产经过处理的塑料熔体。就此而言,图4所示的实施例也非常适合于与熔纺单元的挤出装置10直接连通。

熔体的性能也可以通过根据本发明的方法和根据本发明的设备来调节,使得薄膜挤出和其它应用也是可能的。也可以将回收熔体直接输送入聚合的主流中。这样一来,所有生产废料都可被返回生产过程。在此方面,图5示出根据本发明的设备的另一实施例。

图5所示的实施例与根据图1的实施例基本相同,因此以下仅解释不同之处,在其它方面参照上述说明。

在图5所示的实施例中,自可回收材料制备的熔体通过排出泵6被供给至熔体主流15。熔体主流15通过缩聚设备14产生。为了将所述供应回收熔体与缩聚设备的生产熔体混合,混合器11被集成在熔体主流15中。混合器11可被设计为动态混合器或静态混合器或两种混合器的组合形式。

根据图5的实施例可以有利地被用在加工聚合物熔体的所有生产工厂中,以便连续将所产生的所有生产废料加入该工艺过程中。同样可以将例如由PET片构成的经过加工的熔体输送到PET熔体中。这样一来,例如可以无浪费地运行用于纤维和丝线生产的熔纺设备或用于薄膜生产的挤出设备。当然,也可将经过加工的熔体直接输送到自缩聚单元的主流分支出的分流中。

- 用于回收塑料的方法和设备

- 一种用于回收塑料的粉碎设备