一种电池分流输送装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及电池包装技术领域,特别涉及一种电池分流输送装置。

背景技术

在我们的日常生活中,干电池的使用非常普遍,如各种遥控、玩具、小型电器等等,在电池的生产过程中,每四颗电池先用塑料膜进行包装,成为排装电池,包装好之后再通过输送带输送到后续工位进行喷码、检测、翻转等操作,最后再将多组排装电池进行装盒,一般会在主输送带上接驳多道分输送带,排装电池通过分输送带源源不断地向主输送带输送,然而,有时候分输送带往主输送带上输送过多的产品,会使主输送带上的设备无法及时加工产品,因此会造成产品的堆积或者需要将部分分输送带停止,不利于生产效率的提高,因此,有必要制作出一种电池分流输送装置,能够在主输送带发生产品堆积时,将产品进行分流输送,将堆积的产品输送到操作人员处进行人工加工,缓解主输送带的负担,提高生产效率。

发明内容

本发明的目的是提供一种电池分流输送装置以解决背景技术中所提及的问题。

为了实现上述目的,本发明提供如下技术方案:

一种电池分流输送装置,包括第一输送机构、第二输送机构和分流机构,第一输送机构包括第一输送带、第一挡料板和第二挡料板,第一输送带沿X轴方向设置,第一挡料板和第二挡料板分别固定在第一输送带的前后两侧,第二输送机构包括第二输送带、第三挡料板和第四挡料板,第二输送带后端与第一输送带中部对接,第三挡料板和第四挡料板分别固定在第二输送带的左右两侧,第三挡料板和第四挡料板之间与第二挡料板内侧连通,分流机构包括第一气缸、第二气缸、导向板和压块,第一气缸和第二气缸固定在第一输送带的后侧,导向块固定在第一气缸的动力输出端,导向块前端与第三挡料板对接,后端对应于第一挡料板,压块固定在第二气缸的动力输出端且对应在导向板右侧。

对本发明的进一步描述:还包括沿着第二输送机构的输送方向依次设置的防重叠机构、增距机构、喷码机构、NG下料机构和翻转机构。

对本发明的进一步描述:防重叠机构包括第一旋转电机、旋转柱和推板,第一旋转电机固定在第三挡料板上,旋转柱固定在第一旋转电机的动力输出端且对应在第三挡料板和第四挡料板之间,推板固定在旋转柱上且绕着旋转柱的旋转轴均匀设置多组。

对本发明的进一步描述:增距机构包括第一弧形板和第二弧形板,第一弧形板与第二弧形板分别固定在第三挡料板和第四挡料板上,第一弧形板和第二弧形板上弧形朝向相同。

对本发明的进一步描述:NG下料机构包括摄像头、下料轨道、第三气缸和推块,摄像头和下料轨道沿第二输送机构的输送方向依次设置在喷码机构的下游,下料轨道对应在第二输送带的一侧,第三气缸固定设置在第二输送带的另一侧且动力输出端朝向下料轨道,推块固定在第三气缸的动力输出端。

对本发明的进一步描述:翻转机构包括第二旋转电机、辊筒、限位板和翻转管道,第二旋转电机固定在第二输送机构一侧,辊筒固定在第二旋转电机的动力输出端且对应在第二输送带的上方,限位板设置两组且分别固定在第三挡料板和第四挡料板上,两组限位板对应在辊筒下方的两侧,翻转管道固定在第二输送带端部且内设有腔体,腔体的横截面为方形,腔体一端为水平设置的方形且对应在第二输送带和辊筒之间,腔体的另一端为竖直设置的方形且与腔体一端螺旋过渡。

本发明的有益效果为:通过在第一输送机构和第二输送机构的衔接位处设置分流机构,使设备在生产压力小时,排装电池均通过分流机构向第二输送机构运输,进行自动化生产,在设备生产压力大时,第二输送机构无法满足生产负荷时,通过分流机构将部分排装电池直接在第一输送机构上输送到尾端,由人工进行加工,实现人工和自动化的同时生产,解决生产负荷大时,自动化设备难以及时加工产品的情况,避免了产品在设备上堆积和避免将部分生产线暂停,提高了生产的效率。

附图说明

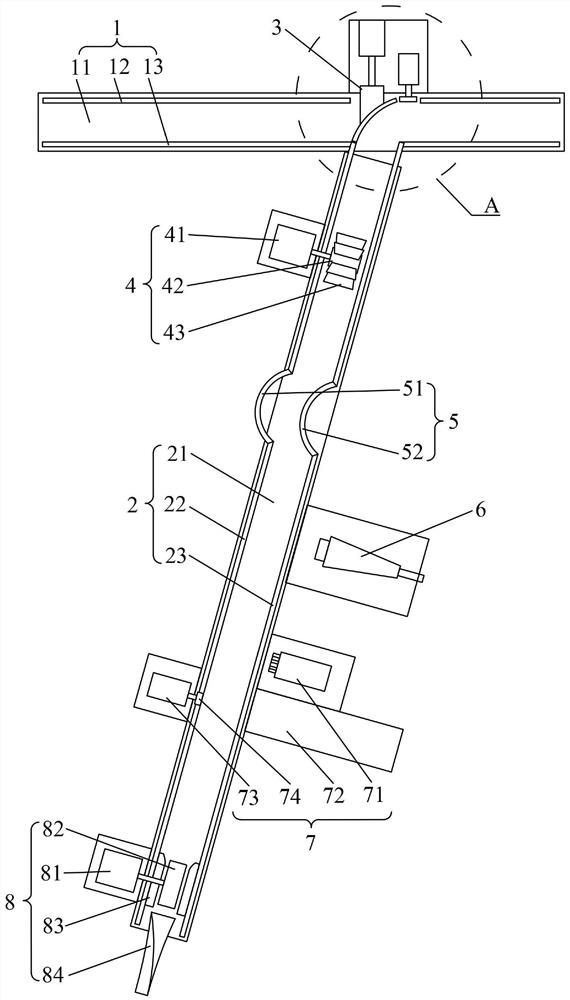

图1是本发明的整体结构示意图;

图2是图1中A位置的局部放大图;

图3是本发明翻转机构的结构示意图;

附图标记说明:

1、第一输送机构;11、第一输送带;12、第一挡料板;13、第二挡料板;

2、第二输送机构;21、第二输送带;22、第三挡料板;23、第四挡料板;

3、分流机构;31、第一气缸;32、第二气缸;33、导向板;34、压块;4、防重叠机构;5、增距机构;51、第一弧形板;52、第二弧形板;6、喷码机构;7、NG下料机构;71、摄像头;72、下料轨道;73、第三气缸;74、推块;8、翻转机构;81、第二旋转电机;82、辊筒;83、限位板;84、翻转管道。

具体实施方式

以下结合附图对本发明进行进一步说明:

如图1至3所示,一种电池分流输送装置,包括第一输送机构1、第二输送机构2和分流机构3,第一输送机构1包括第一输送带11、第一挡料板12和第二挡料板13,第一输送带11沿X轴方向设置,第一挡料板12和第二挡料板13分别固定在第一输送带11的前后两侧,第二输送机构2包括第二输送带21、第三挡料板22和第四挡料板23,第二输送带21后端与第一输送带11中部对接,第三挡料板22和第四挡料板23分别固定在第二输送带21的左右两侧,第三挡料板22和第四挡料板23之间与第二挡料板13内侧连通,分流机构3包括第一气缸31、第二气缸32、导向板33和压块34,第一气缸31和第二气缸32固定在第一输送带11的后侧,导向块固定在第一气缸31的动力输出端,导向块前端与第三挡料板22对接,后端对应于第一挡料板12,压块34固定在第二气缸32的动力输出端且对应在导向板33右侧,当第一输送带11上输送的排装电池不多时,第一气缸31沿Y轴方向处于伸出状态,排装电池通过导向板33向第二输送机构2运输,通过第二输送机构2输送至各个加工设备,对排装电池进行自动化加工,当第一输送带11上输送的排装电池过多时,排装电池在导向板33处堆积,此时,操作人员可以控制第二气缸32驱动压块34伸出,对其中一排排装电池进行固定,使后续排装电池无法进入导向板33内,待导向板33中的所有排装电池都进入到第二输送带21上后,第一气缸31缩回,导向板33不再阻挡在第一输送带11内,此时,压块34缩回,后续的排装电池即可通过第一输送带11输送到操作人员处进行人工加工,缓解第二输送机构2上产品的加工压力。

在本设计中,还包括沿着第二输送机构2的输送方向依次设置的防重叠机构4、增距机构5、喷码机构6、NG下料机构7和翻转机构8。

所述防重叠机构4包括第一旋转电机、旋转柱和推板,第一旋转电机固定在第三挡料板22上,旋转柱固定在第一旋转电机的动力输出端且对应在第三挡料板22和第四挡料板23之间,推板固定在旋转柱上且绕着旋转柱的旋转轴均匀设置多组,第一旋转电机驱动推板进行旋转,推板靠近第二输送带21一侧的旋转方向与第二输送带21的运行方向相反,推板和第二输送带21之间的距离只允许一排排装电池单独通过,当排装电池发生重叠时,推板会将叠在上方的排装电池往后推,使其不再重叠。

所述增距机构5包括第一弧形板51和第二弧形板52,第一弧形板51与第二弧形板52分别固定在第三挡料板22和第四挡料板23上,第一弧形板51和第二弧形板52上弧形朝向相同,增距机构5的作用是将排装电池之间的距离拉开,以便后续喷码机构6对排装电池进行喷码,当排装电池刚进入第一弧形板51和第二弧形板52之间时,排装电池倾斜并推动后一组排装电池,使两组排装电池之间的距离增大。

所述喷码机构6用于对排装电池喷涂编号、生产日期或者保质日期等信息。

所述NG下料机构7包括摄像头71、下料轨道72、第三气缸73和推块74,摄像头71和下料轨道72沿第二输送机构2的输送方向依次设置在喷码机构6的下游,下料轨道72对应在第二输送带21的一侧,第三气缸73固定设置在第二输送带21的另一侧且动力输出端朝向下料轨道72,推块74固定在第三气缸73的动力输出端,当排装电池喷码完成后,经过摄像头71位置,摄像头71对排装电池拍照检测,检测喷码的合格与否,若检测喷码不合格,则当排装电池输送到下料轨道72的位置时,第三气缸73驱动推块74将不合格的排装电池推落到下料轨道72中。

所述翻转机构8包括第二旋转电机81、辊筒82、限位板83和翻转管道84,第二旋转电机81固定在第二输送机构2一侧,辊筒82固定在第二旋转电机81的动力输出端且对应在第二输送带21的上方,限位板83设置两组且分别固定在第三挡料板22和第四挡料板23上,两组限位板83对应在辊筒82下方的两侧,翻转管道84固定在第二输送带21端部且内设有腔体,腔体的横截面为方形,腔体一端为水平设置的方形且对应在第二输送带21和辊筒82之间,腔体的另一端为竖直设置的方形且与腔体一端螺旋过渡,当电池运输到限位板83之间时,排装电池在第二旋转电机81和第二输送带21的共同驱动下,不断向翻转管道84内运输,后一排排装电池推动前一排排装电池在翻转管道84内运输和翻转,排装电池从翻转管道84的腔体水平设置的一端进入,从腔体竖直设置的一端流出,从而实现90°的翻转,以便后续装盒工序对排装电池进行装盒。

本实施例的工作原理:

当第一输送带11上输送的排装电池不多时,第一气缸31沿Y轴方向处于伸出状态,排装电池通过导向板33向第二输送机构2运输,通过第二输送机构2输送至各个加工设备,对排装电池进行自动化加工,当第一输送带11上输送的排装电池过多时,排装电池在导向板33处堆积,此时,操作人员可以控制第二气缸32驱动压块34伸出,对其中一排排装电池进行固定,使后续排装电池无法进入导向板33内,待导向板33中的所有排装电池都进入到第二输送带21上后,第一气缸31缩回,导向板33不再阻挡在第一输送带11内,此时,压块34缩回,后续的排装电池即可通过第一输送带11输送到操作人员处进行人工加工,缓解第二输送机构2上产品的加工压力,实现人工和自动化的同时生产,解决生产负荷大时,自动化设备难以及时加工产品的情况,避免了产品在设备上堆积和避免将部分生产线暂停,提高了生产的效率。

以上并非对本发明的技术范围作任何限制,凡依据本发明技术实质对以上的实施例所作的任何修改、等同变化与修饰,均仍属于本发明的技术方案的范围内。

- 一种分流上料方法、分流输送装置及分流上料设备

- 一种电池分流输送装置