一种可调节轮毂腔内气压的轮毂端盖总成

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及车辆油润滑轮端技术领域,具体为一种可调节轮毂腔内气压的轮毂端盖总成。

背景技术

轮端的润滑方式有脂润滑和油润滑两种,油润滑轮端因润滑更充分,可显著提高轴承的使用寿命,使得油润滑轮端得到了广泛应用。对于油润滑轮端,使油润滑轮毂腔内的压力维持在一定的范围内,同时可以观察轮毂内的润滑油状态是很重要的技术问题。

目前的现有技术,调节轮毂腔内气压有在轮毂端盖上安装呼吸阀或者橡胶透气塞这两种结构,但分别有各自的缺陷。呼吸阀结构复杂,占用轮端的空间较大,且成本较高。橡胶透气塞容易堵塞,且外部泥水和灰尘等有从橡胶透气塞进入轮毂腔内的风险。

现有技术中观察轮毂腔内润滑油主要是通过安装透明视窗,但绝大多数轮毂端盖安装透明视窗后,结构复杂,也增加了成本。

发明内容

本发明提供了一种结构新颖的轮毂端盖总成,能够对轮毂腔内气压进行实时调节,同时能够实时观察轮毂内润滑油的状态。

本发明的技术方案在于:包括轮毂端盖本体、透明盖板及呼吸塞组件;

所述轮毂端盖本体为桶状结构,其底部中央开设有第一通孔,第一通孔外围开设有多个第二通孔;

所述透明盖板设于轮毂端盖本体内底部,透明盖板上设有回油孔,用于将轮毂腔与轮毂端盖中央通孔连通;

所述呼吸塞组件包括呼吸塞本体、耐油硫化橡胶板及挡板,所述呼吸塞本体内部设有通孔,耐油硫化橡胶板设于呼吸塞本体的内部通孔中央,以将该通孔分割为两段空腔,耐油硫化橡胶板中央设有呼吸孔,以将两段空腔连通,呼吸塞本体一端与轮毂端盖本体底部中央的第一通孔连接,另一端设置所述挡板,所述挡板与耐油硫化橡胶板之间的呼吸塞本体区段侧壁开设有多个通气孔,用于将呼吸塞本体内部通孔与大气连通。

作为上述方案的优选,所述第一通孔上位于轮毂端盖本体内的端口处设有环形凸台,与轮毂端盖本体为一体式结构,所述透明盖板上与轮毂端盖内底面贴合的一端面中央开设有圆形凹槽,所述环形凸台外圆与圆形凹槽配合,且环形凸台端面与圆形凹槽底部之间有间隔,所述透明盖板上的回油孔设于圆形凹槽侧壁,且位于环形凸台端面与圆形凹槽底部之间的间隔处。

作为上述方案的优选,所述透明盖板的外圆与轮毂端盖本体内侧壁贴合,圆形凹槽侧壁与环形凸台外圆贴合,且透明盖板的外圆和圆形凹槽内侧壁分别开设有环形凹槽,所述环形凹槽内设有O型密封圈。

作为上述方案的优选,所述透明盖板一端面设有油位上限刻度线和油位下限刻度线,均为环形刻度线,与圆形凹槽同轴,油位下限刻度线位于油位上限刻度线外部。

作为上述方案的优选,所述轮毂端盖本体内侧壁设有环形凹槽,所述环形凹槽内设有卡簧,所述卡簧上端面与透明盖板端面配合,用于对透明盖板的限位和支撑。

作为上述方案的优选,所述第一通孔为螺纹孔,所述呼吸塞本体与第一通孔螺纹连接,所述耐油硫化橡胶板与呼吸塞本体粘接固定,所述挡板与呼吸塞本体通过铆压方式固定连接,所述第二通孔为扇形结构的通孔,在轮毂端盖本体底部沿圆周方向均匀分布,且由任意一个第二通孔能够同时观察到油位上限刻度线和油位下限刻度线。

作为上述方案的优选,所述轮毂端盖本体侧壁开设有一螺纹通孔,所述螺纹通孔内设有螺塞,所述螺纹通孔侧壁与螺塞之间设有O型密封圈。

本发的有益效果在于:

1、上述结构的轮毂端盖总成整体结构简单,部件占用空间小,制造成本低,用于进行气压调节的通气孔、呼吸孔及回油孔不易被堵塞,有效解决了对轮毂腔内气压进行实时调节的问题,防止外部泥水和灰尘等进入轮毂腔内,提高轮毂端盖总成的使用寿命。

2、轮毂端盖总成上设置了透明盖板,与上述结构中所述第二通孔构成透明视窗,其结构简单,制造成本低,而且实用性强,能够有效实现对轮毂腔内润滑油状态的观察。

3、轮毂端盖侧壁设置螺塞,有助于实现对轮毂腔内进行注油和放油功能,使操作更加方便。

附图说明

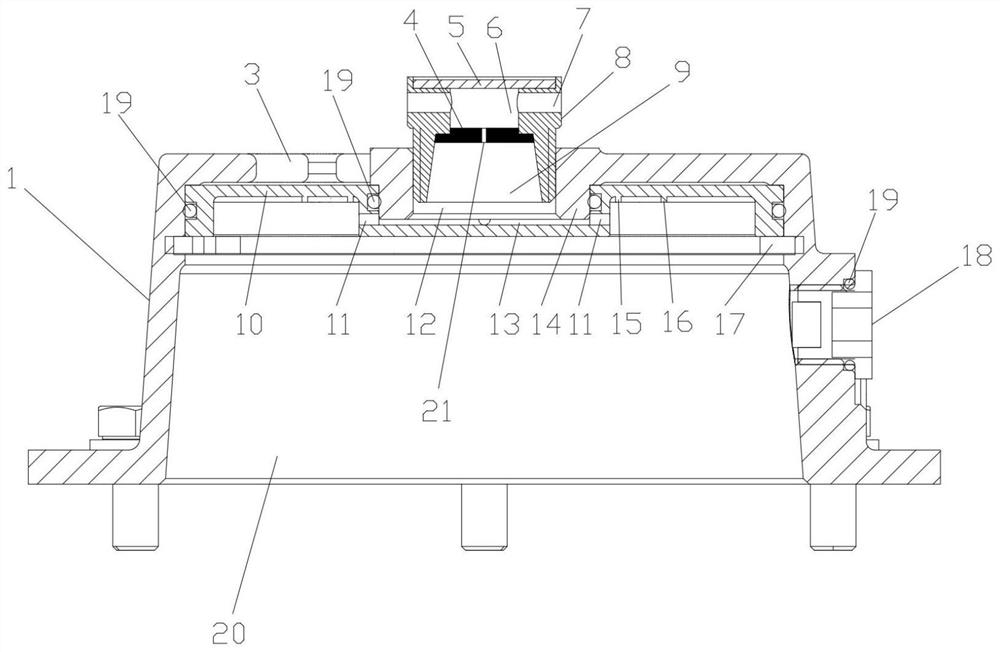

图1为本发明的整体结构示意图。

图2为本发明的内部结构剖视图。

具体实施方式

以下结合附图详细描述本发明的实施例。

如图1和图2所示,本实施例的结构包括轮毂端盖本体1、透明盖板10及呼吸塞组件2;

所述轮毂端盖本体1为桶状结构,其底部中央开设有第一通孔12,第一通孔12外围开设有多个第二通孔3;

所述透明盖板10设于轮毂端盖本体1内底部,透明盖板10上设有回油孔11,用于将轮毂端盖本体1内部空间(轮毂腔20)与轮毂端盖中央第一通孔连通;

所述呼吸塞组件2包括呼吸塞本体8、耐油硫化橡胶板4及挡板5,所述呼吸塞本体8内部设有通孔,耐油硫化橡胶板4设于呼吸塞本体8的内部通孔中央,以将该通孔分割为两段空腔(空腔一9和空腔二6),耐油硫化橡胶板4中央设有呼吸孔21,以将两段空腔连通,呼吸塞本体8一端与轮毂端盖本体1底部中央的第一通孔12连接,另一端设置所述挡板5,所述挡板5与耐油硫化橡胶板4之间的呼吸塞本体8区段侧壁开设有多个通气孔7,用于将呼吸塞本体8内部通孔与大气连通。

在本实施例中,所述第一通孔12上位于轮毂端盖本体1内的端口处设有环形凸台14,与轮毂端盖本体1为一体式结构,所述透明盖板10上与轮毂端盖内底面贴合的一端面中央开设有圆形凹槽13,所述环形凸台14外圆与圆形凹槽13配合,且环形凸台14端面与圆形凹槽13底部之间有间隔,所述透明盖板10上的回油孔11设于圆形凹槽13侧壁,且位于环形凸台端面与圆形凹槽13底部之间的间隔处。

在本实施例中,所述透明盖板10的外圆与轮毂端盖本体1内侧壁贴合,圆形凹槽13侧壁与环形凸台外圆贴合,且透明盖板10的外圆和圆形凹槽13内侧壁分别开设有环形凹槽,所述环形凹槽内设有O型密封圈19。

在本实施例中,所述透明盖板10一端面设有油位上限刻度线15和油位下限刻度线16,均为环形刻度线,与圆形凹槽13同轴,油位下限刻度线16位于油位上限刻度线15外部。

在本实施例中,所述轮毂端盖本体1内侧壁设有环形凹槽,所述环形凹槽内设有卡簧17,所述卡簧17上端面与透明盖板10端面配合,用于对透明盖板的限位和支撑。

在本实施例中,所述第一通孔12为螺纹孔,所述呼吸塞本体8与第一通孔12螺纹连接,所述耐油硫化橡胶板4与呼吸塞本体8粘接固定,所述挡板5与呼吸塞本体8通过铆压方式固定连接,所述第二通孔3为扇形结构的通孔,在轮毂端盖本体1底部沿圆周方向均匀分布,且由任意一个第二通孔3能够同时观察到油位上限刻度线15和油位下限刻度线16,如图2所示。

在本实施例中,所述轮毂端盖本体1侧壁开设有一螺纹通孔,所述螺纹通孔内设有螺塞18,所述螺纹通孔侧壁与螺塞18之间设有O型密封圈19。

上述结构的工作原理如下:

在实际运用中,转向节、轮毂、轮毂端盖总成和油封共同形成轮毂腔20,安装在轮毂腔20内的轴承在车辆运行过程中高速旋转,导致轮毂腔20内形成了较高的温度和气压。高压空气通过回油孔11从轮毂腔20进入到空腔一9(空腔一9为呼吸塞本体8内耐油硫化橡胶板4与透明盖板10之间的空腔),当空腔一9内的气压达到一定压力时,空腔一9内的高压空气将顶开耐油硫化橡胶板4上的呼吸孔21,使空气进入空腔二6(空腔二6为呼吸塞本体8内耐油硫化橡胶板4与挡板5之间的空腔),再通过空腔二6侧壁的通气孔7排入大气。从而实现了对轮毂腔20内气压的实时调节。

同时,透明盖板10与呼吸塞本体8上的挡板5将耐油硫化橡胶板4夹在中间,形成汉堡式多层结构,也实现了对耐油硫化橡胶板4的保护。

透明盖板10圆形凹槽13侧壁的回油孔11可以使进入空腔一9的液态润滑油回流到轮毂腔20内。透明盖板10可以有效避免润滑油和高压气体直接接触耐油硫化橡胶板4和呼吸孔21,挡板5可以有效避免耐油硫化橡胶板4和呼吸孔21暴露在车辆外部,有效阻挡了车辆行驶过程中外部泥水和灰尘进入空腔二6内,从而延长了耐油硫化橡胶板4和呼吸孔21的使用寿命,保证呼吸塞组件2对轮毂腔20内气压调节的持续有效性。

轮毂端盖本体1上的螺塞18为可拆卸结构,当旋转轮端使螺塞18位于轮端上方时,取下螺塞18,可以向轮毂腔20内注入润滑油。当旋转轮端使螺塞18位于轮端下方时,取下螺塞18,可以实现从轮毂腔20内放油。从而使轮毂腔20的注油和放油更加方便。

在上述结构中,透明盖板10与轮毂端盖本体1上的第二通孔3构成透明视窗结构,可以从透明视窗处观察轮毂端盖本体1内润滑油的状态。在透明盖板10上设置有油位上限刻度线15和油位下限刻度线16,从透明视窗处观察润滑油液面位置,结合油位上限刻度线15和油位下限刻度线16即可判断润滑油的油量情况,使得观察轮毂内润滑油状态更加方便。

以上仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种可调节轮毂腔内气压的轮毂端盖总成

- 一种可调节轮毂腔内气压的轮毂端盖总成