一种可定量分装的药片研磨机

文献发布时间:2023-06-19 11:50:46

技术领域

本发明涉及一种研磨机,尤其涉及一种可定量分装的药片研磨机。

背景技术

研磨机是指用涂上或嵌入磨料的研具对工件表面进行研磨的磨床;主要用于研磨工件中的高精度平面、内外圆柱面、圆锥面、球面、螺纹面和其他型面。

现有技术中,在对药片进行研磨时,通常是将药片放入现有药物粉碎器内,随后通过现有药物粉碎器对药片进行粉碎,使药片磨成粉状,便于儿童使用,而现有的药物粉碎器多为手动放置药片,并手动通过现有药物粉碎器对药片进行研磨,此方式在对药物放置时,手部常带有微小的细菌,如此会将微小的细菌粘在药片上,药片研磨成粉后,药粉中会带有微小细菌,从而会给后续使用造成不便,此外,现有药物粉碎器在对药片磨粉后,在对药片取出时,通常是直接将药粉倒出,如此不便对药粉进行定量取料。

因此亟需研发一种能够提高药粉纯度、能够定量取料的可定量分装的药片研磨机。

发明内容

为了克服手动放置药片时,容易将手部微小细菌粘走,在对药片取出时,不便对药粉进行定量取料的缺点,技术问题:提供一种能够提高药粉纯度、能够定量取料的可定量分装的药片研磨机。

技术方案如下:一种可定量分装的药片研磨机,包括有盛放架、固定架、半圆形护板、药片研磨机构和药粉筛选机构,盛放架底部的两侧均安装有固定架,固定架的内侧壁上部安装有半圆形护板,两个半圆形护板之间设置有药片研磨机构,药片研磨机构的下侧设置有药粉筛选机构。

作为优选,药片研磨机构包括有盛放框、楔形研磨架、第一导杆、楔形研磨块、第一弹簧、倾斜下料架、第一安装架、安装套、双向电机、第一安装板、第一转轴、圆盘和移动部件,盛放框固定在两个半圆形护板之间,盛放框的两侧壁上部均开有第一滑动槽,两个第一滑动槽之间滑动式设有楔形研磨架,盛放框远离第一滑动槽的侧壁开有第二滑动槽,第二滑动槽内固接有第一导杆,两个第一导杆之间滑动式设有楔形研磨块,楔形研磨块与楔形研磨架配合,楔形研磨块与盛放框之间固接有第一弹簧,两个第一弹簧分别绕在两个第一导杆的外侧,楔形研磨架下侧的盛放框内侧壁安装有倾斜下料架,倾斜下料架位于楔形研磨块的下侧,盛放框的侧壁安装有两个第一安装架,两个第一安装架的下部之间设置有安装套,安装套内设置有双向电机,双向电机上侧的盛放框侧壁安装有两个第一安装板,两个第一安装板之间转动式安装有第一转轴,第一转轴的下端与双向电机输出轴的上端固接,第一转轴的上端固接有圆盘,圆盘设置有移动部件,移动部件与楔形研磨架固接。

作为优选,楔形研磨架的底部为摩擦面。

作为优选,移动部件包括有空心架、连接块、限位板、固定螺栓、滑动架、紧固螺栓和安装块,圆盘开有第三滑动槽,圆盘的底部靠近第三滑动槽的一侧开有移动槽,第三滑动槽内滑动式设有空心架,空心架的底部安装有连接块,连接块的底部安装有限位板,限位板的底部通过螺纹方式的设置有固定螺栓,固定螺栓位于移动槽内,空心架内滑动式设有滑动架,空心架的顶部通过螺纹方式设置有紧固螺栓,紧固螺栓与滑动架配合,滑动架的底部设置有安装块,安装块与楔形研磨架的顶部固接。

作为优选,药粉筛选机构包括有第二安装架、第二导杆、限位片、第二弹簧、连接板、收集框和半圆形筛选框,第二安装架设有两个,两个第二安装架分别连接在盛放框的两侧壁中部,第二安装架的中部滑动式设有第二导杆,第二导杆的下侧连接有限位片,限位片与第二安装架之间固接有第二弹簧,两个第二弹簧分别绕在两个第二导杆的外侧,第二导杆的下端固接有连接板,两个连接板的底部之间安装有收集框,收集框的底部设置有半圆形筛选框。

作为优选,还包括有连接杆、第一接触块、第二安装板、第二转轴、半圆形研磨块、安装盘、第二接触块、第一带轮、第二带轮和皮带,收集框内的两侧壁中部均固接有连接杆,连接杆的底部固接有第一接触块,盛放框内侧壁下部靠近倾斜下料架的一侧设置有第二安装板,第二安装板的中部转动式安装有第二转轴,第二转轴的下端连接有半圆形研磨块,半圆形研磨块与半圆形筛选框配合,第二转轴的上侧连接有安装盘,安装盘顶部间隔均匀的设置有若干个第二接触块,第一接触与接触块配合,第二安装板的侧壁中部开有开口,开口内的第二转轴安装有第一带轮,第一转轴的下部安装有第二带轮,第二带轮与第一带轮之间绕设有皮带。

作为优选,还包括有下料框、支撑框、滑动板、凸形板和定量取料部件,盛放框的底部安装有下料框,下料框的外侧壁下部安装有支撑框,下料框的底部滑动式设有滑动板,滑动板滑动式设置在支撑框内,滑动板开有第四滑动槽,双向电机输出轴的下端安装有凸形板,凸形板的一侧位于第四滑动槽内,凸形板与第四滑动槽滑动式配合,滑动板的两侧壁均开有卡槽,滑动板远离第四滑动槽的一侧壁开有插槽,两个卡槽与插槽之间设置有定量取料部件。

作为优选,定量取料部件包括有盛放板、支杆、弧形卡杆、第三导杆、第三弹簧和插块,盛放板的顶部两侧均开有盛放槽,盛放板的两侧壁均安装有支杆,支杆转动式连接有弧形卡杆,两个弧形卡杆分别与两个卡槽配合,弧形卡杆开有第五滑动槽,盛放板的两侧壁远离支杆的一侧连接有第三导杆,两个第三导杆分别穿过两个第五滑动槽,两个弧形卡杆分别与盛放板之间固接有第三弹簧,两个第三弹簧分别绕设在两个第三导杆的外侧,盛放板的侧壁安装有插块,插块滑动式位于插槽内。

作为优选,还包括有第三接触块、限位架、支板、弧形板、第四接触块、敲打块、第四导杆、第四弹簧和接触板,楔形研磨架的侧壁上部连接有第三接触块,第三接触块下侧的盛放框侧壁安装有限位架,限位架下侧的盛放框侧壁连接有若干个支板,支板转动式安装有弧形板,弧形板的上部连接有第四接触块,第四接触块与第三接触块配合,弧形板的内侧壁下部安装有敲打块,支板下侧的弧形板滑动式设有第四导杆,第四导杆与盛放框的侧壁固接,弧形板与盛放框之间固接有若干个第四弹簧,第四弹簧与第四导杆的数量相同,若干个第四弹簧分别绕在对应的第四导杆外侧,下料框的侧壁连接有接触板,敲打块与接触板配合。

本发明的有益效果是:本发明直接将药片倒入药片研磨机构内,如此可避免手动触碰药片,致使药片上粘有微小细菌,药片研磨机构工作可对药片进行磨粉,加工后的药粉随之向下掉入药粉筛选机构内,药粉筛选机构工作可对药粉进行过滤,从而可避免药粉中带有颗粒,给食用造成妨碍;半圆形研磨块与半圆形筛选框配合,可对半圆形筛选框内的药片颗粒进行再次研磨,如此可提高药片的磨粉效率;盛放板上的盛放槽向左和向右移动,药粉随之掉落盛放槽内,如此可对药粉进行定量取料;敲打块不断的敲打接触板,可使接触板和下料框震动,如此可避免下料框的内侧壁粘有药粉,给下侧药粉研磨造成不便。

附图说明

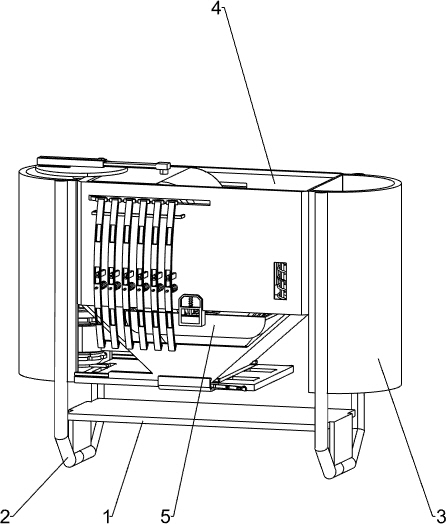

图1为本发明的立体结构示意图。

图2为本发明药片研磨机构的立体结构示意图。

图3为本发明楔形研磨架的立体结构示意图。

图4为本发明楔形研磨块的立体结构示意图。

图5为本发明安装套的立体结构示意图。

图6为本发明圆盘的立体结构示意图。

图7为本发明空心架的立体结构示意图。

图8为本发明第二安装架的立体结构示意图。

图9为本发明收集框的立体结构示意图。

图10为本发明半圆形研磨块的立体结构示意图。

图11为本发明下料框的立体结构示意图。

图12为本发明滑动板的立体结构示意图。

图13为本发明盛放板的立体结构示意图。

图14为本发明弧形板的立体结构示意图。

附图标记说明:1_盛放架,2_固定架,3_半圆形护板,4_药片研磨机构,401_盛放框,402_第一滑动槽,403_楔形研磨架,404_第二滑动槽,405_第一导杆,406_楔形研磨块,407_第一弹簧,408_倾斜下料架,409_第一安装架,410_安装套,411_双向电机,412_第一安装板,413_第一转轴,414_圆盘,415_第三滑动槽,416_移动槽,417_空心架,418_连接块,419_限位板,420_固定螺栓,421_滑动架,422_紧固螺栓,423_安装块,5_药粉筛选机构,501_第二安装架,502_第二导杆,503_限位片,504_第二弹簧,505_连接板,506_收集框,507_半圆形筛选框,6_连接杆,7_第一接触块,8_第二安装板,9_第二转轴,10_半圆形研磨块,11_安装盘,12_第二接触块,13_开口,14_第一带轮,15_第二带轮,16_皮带,17_下料框,18_支撑框,19_滑动板,20_第四滑动槽,21_凸形板,22_卡槽,23_插槽,24_盛放板,25_盛放槽,26_支杆,27_弧形卡杆,28_第五滑动槽,29_第三导杆,30_第三弹簧,31_插块,32_第三接触块,33_限位架,34_支板,35_弧形板,36_第四接触块,37_敲打块,38_第四导杆,39_第四弹簧,40_接触板。

具体实施方式

以下所述仅为本发明的较佳实施例,并不因此而限定本发明的保护范围。

实施例1

一种可定量分装的药片研磨机,如图1所示,包括有盛放架1、固定架2、半圆形护板3、药片研磨机构4和药粉筛选机构5,盛放架1底部的两侧均安装有固定架2,固定架2内的前后两侧壁上部之间安装有半圆形护板3,左右两个半圆形护板3之间设置有药片研磨机构4,药片研磨机构4的下侧设置有药粉筛选机构5。

当需要对药片进行磨粉时,操作人员将适量的药片倒入药片研磨机构4内,随后操作人员启动药片研磨机构4对药片进行磨粉,加工后的药粉随之向下掉落在药粉筛选机构5内,同时操作人员使药粉筛选机构5工作,药粉筛选机构5工作可对药粉进行过滤,药粉随之向下掉落,同时操作人员对向下掉落的药粉进行收集,当药片全部磨粉后,操作人员关闭药片研磨机构4即可。

实施例2

在实施例1的基础之上,如图2-图7所示,药片研磨机构4包括有盛放框401、楔形研磨架403、第一导杆405、楔形研磨块406、第一弹簧407、倾斜下料架408、第一安装架409、安装套410、双向电机411、第一安装板412、第一转轴413、圆盘414和移动部件,盛放框401固定在左右两个半圆形护板3之间,盛放框401的前后两侧壁上部均开有第一滑动槽402,前后两个第一滑动槽402之间滑动式设有楔形研磨架403,盛放框401的前后两侧壁下部均开有第二滑动槽404,第二滑动槽404位于第一滑动槽402的右下侧,第二滑动槽404内固接有第一导杆405,前后两个第一导杆405之间滑动式设有楔形研磨块406,楔形研磨块406与楔形研磨架403配合,楔形研磨块406与盛放框401之间固接有第一弹簧407,前后两个第一弹簧407分别绕在前后两个第一导杆405的外侧,楔形研磨架403下侧的盛放框401内侧壁安装有倾斜下料架408,倾斜下料架408位于楔形研磨块406的下侧,盛放框401左侧壁的前后两侧均安装有第一安装架409,前后两个第一安装架409的下部之间设置有安装套410,安装套410内设置有双向电机411,盛放框401左侧壁中部的上下两侧均安装有第一安装板412,上下两个第一安装板412之间转动式安装有第一转轴413,第一转轴413的下端与双向电机411输出轴的上端固接,第一转轴413的上端固接有圆盘414,圆盘414设置有移动部件,移动部件与楔形研磨架403固接。

当需要对药片进行磨粉时,操作人员将适量的药片倒入盛放框401内,盛放框401内的药片随之向下掉落在楔形研磨块406上,由于楔形研磨块406的上侧面为倾斜设置,楔形研磨块406上的药片随之向左滑落至,楔形研磨块406与楔形研磨架403之间,此时操作人员启动双向电机411工作,双向电动工作可使第一转轴413顺时针转动,第一转轴413顺时针转动可使圆盘414顺时针转动,圆盘414顺时针转动通过移动部件可使楔形研磨架403向右和向左移动,由于楔形研磨架403的下侧面为摩擦面,楔形研磨架403向右移动与楔形研磨块406配合,可对楔形研磨块406上的药片进行磨粉,同时楔形研磨架403向右移动可挤压楔形研磨块406向下移动,第一弹簧407随之压缩,当楔形研磨架403向左移动复位后,在第一弹簧407弹力的作用下可使楔形研磨块406向上移动复位,加工后的药粉随之向左滑落,并掉落在倾斜下料架408的上侧,由于倾斜下料架408为左高右低式倾斜设置,倾斜下料架408上的药粉随之向右滑落掉入药粉筛选机构5内,同时操作人员重复上述操作,可对药粉进行出料。

如图6和图7所示,移动部件包括有空心架417、连接块418、限位板419、固定螺栓420、滑动架421、紧固螺栓422和安装块423,圆盘414顶部的偏心位置开有第三滑动槽415,第三滑动槽415前侧的圆盘414底部开有移动槽416,移动槽416与第三滑动槽415相连通,第三滑动槽415内滑动式设有空心架417,空心架417的底部安装有连接块418,连接块418的底部安装有限位板419,限位板419的底部通过螺纹方式的设置有固定螺栓420,固定螺栓420位于移动槽416内,空心架417内滑动式设有滑动架421,空心架417的顶部通过螺纹方式设置有紧固螺栓422,紧固螺栓422与滑动架421配合,滑动架421的底部设置有安装块423,安装块423与楔形研磨架403的顶部固接。

当需要对药片进行磨粉前,操作人员转动固定螺栓420解除对限位板419的固定,随后操作人员使空心架417向左或向右移动至合适位置,然后操作人员使固定螺栓420对限位板419固定,随后操作人员转动紧固螺栓422解除对滑动架421的固定,然后操作人员使滑动架421向左或向右移动至合适位置,操作人员再转动紧固螺栓422对滑动架421固定,圆盘414顺时针转动,通过空心架417和滑动架421的配合,如此可使楔形研磨架403向右和向左移动,楔形研磨架403向右和向左移动可对楔形研磨块406上的药片进行磨粉,加工后的药粉随之向左滑落,并掉落在倾斜下料架408上,如此可方便对药片进行磨粉。

如图8和图9所示,药粉筛选机构5包括有第二安装架501、第二导杆502、限位片503、第二弹簧504、连接板505、收集框506和半圆形筛选框507,第二安装架501设有两个,两个第二安装架501分别连接在盛放框401的前后两侧壁中部,第二安装架501的顶部中间滑动式设有第二导杆502,第二导杆502的下侧连接有限位片503,限位片503与第二安装架501之间固接有第二弹簧504,前后两个第二弹簧504分别绕在前后两个第二导杆502的外侧,第二导杆502的下端固接有连接板505,前后两个连接板505的底部之间安装有收集框506,收集框506的底部设置有半圆形筛选框507。

当需要对药片进行磨粉时,操作人员重复上述操作,使倾斜下料架408上的药粉向右滑落掉入收集框506内,此时操作人员使收集框506向上移动,收集框506向上移动可使连接板505向上移动,限位片503随之向上移动,第二弹簧504随之压缩,收集框506向上移动可使半圆形筛选框507向上移动,当操作人员松开收集框506时,在第二弹簧504弹力的作用下可使半圆形筛选框507向下移动复位,通过半圆形筛选框507不断的向上和向下移动,如此可对药粉进行过滤,药粉随之向下掉落,同时操作人员对向下掉落的药粉进行收集,当药片全部磨粉后,操作人员关闭双向电机411即可。

实施例3

在实施例2的基础之上,如图10所示,还包括有连接杆6、第一接触块7、第二安装板8、第二转轴9、半圆形研磨块10、安装盘11、第二接触块12、第一带轮14、第二带轮15和皮带16,收集框506内的前后两侧壁中部均固接有连接杆6,连接杆6的底部固接有第一接触块7,盛放框401内侧壁下部设置有第二安装板8,第二安装板8位于倾斜下料架408的右侧,第二安装板8的中部转动式安装有第二转轴9,第二转轴9的下端连接有半圆形研磨块10,半圆形研磨块10与半圆形筛选框507配合,第二转轴9的上侧连接有安装盘11,安装盘11顶部间隔均匀的设置有至少三个第二接触块12,第一接触块7与第二接触块12配合,第二安装板8的右侧壁中部开有开口13,第二转轴9的上部安装有第一带轮14,第一带轮14位于开口13内,第一转轴413的下部安装有第二带轮15,第二带轮15与第一带轮14之间绕设有皮带16。

当需要对药片进行磨粉时,操作人员重复上述操作,使第一转轴413顺时针转动,第一转轴413顺时针转动可使第二带轮15顺时针转动,通过皮带16可使第一带轮14顺时针转动,第一带轮14顺时针转动可使第二转轴9顺时针转动,第二转轴9顺时针转动可使安装盘11顺时针转动,安装盘11顺时针转动可使第二接触块12顺时针移动,当第二接触块12顺时针移动挤压第一接触块7时,第二接触块12继续顺时针移动,如此可使第一接触块7向上移动,第一接触块7向上移动通过连接杆6可使收集框506向上移动,第二弹簧504随之压缩,当第二接触块12顺时针移动不挤压第一接触块7时,在第二弹簧504的作用下可使收集框506向下移动复位,如此不需操作人员使收集框506向上移动,从而可降低操作人员的劳动量,第二转轴9顺时针转动可使研磨块顺时针转动,研磨块顺时针转动与半圆形筛选框507配合,可对半圆形筛选框507内的颗粒药物进行再次磨粉,如此可提高药片的磨粉效率。

如图11-图13所示,还包括有下料框17、支撑框18、滑动板19、凸形板21和定量取料部件,盛放框401的底部安装有下料框17,下料框17的前后两侧壁下部之间安装有支撑框18,下料框17的底部滑动式设有滑动板19,滑动板19滑动式设置在支撑框18内,滑动板19的左部开有第四滑动槽20,双向电机411输出轴的下端安装有凸形板21,凸形板21的右部位于第四滑动槽20内,凸形板21与第四滑动槽20滑动式配合,滑动板19的前后两侧壁右部均开有卡槽22,滑动板19的右侧壁开有插槽23,前后两个卡槽22与插槽23之间设置有定量取料部件。

当需要对药片进行磨粉前,操作人员更换合适的定量取料部件,随后操作人员重复上述操作,通过双向电机411使凸形板21顺时针转动,通过凸形板21与第四滑动槽20的配合,如此可使滑动板19向左和向右移动,滑动板19向左和向右移动可使定量取料部件向左和向右移动,定量取料部件向左移动位于下料框17的正下方时,半圆形筛选框507内的药粉随之向下掉落在下料框17内,下料框17内的药粉随之向下掉落在定量取料部件内,定量取料部件向右移动可将药粉推出,向右推出的药粉远离支撑框18时,定量取料部件内的药粉随之向下掉落,同时操作人员对向下掉落的药粉进行收集即可,如此可方便对加工后的药粉进行定量取料。

如图13所示,定量取料部件包括有盛放板24、支杆26、弧形卡杆27、第三导杆29、第三弹簧30和插块31,盛放板24顶部的前后两侧均开有盛放槽25,盛放板24的前后两侧壁均安装有支杆26,支杆26转动式连接有弧形卡杆27,前后两个弧形卡杆27的左部分别与前后两个卡槽22配合,弧形卡杆27的右部开有第五滑动槽28,盛放板24的前后两侧壁均连接有第三导杆29,第三导杆29位于支杆26的右侧,前后两个第三导杆29分别穿过前后两个第五滑动槽28,前后两个弧形卡杆27分别与盛放板24之间固接有第三弹簧30,前后两个第三弹簧30分别绕设在前后两个第三导杆29的外侧,盛放板24的左侧壁安装有插块31,插块31滑动式位于插槽23内。

当需要对药片进行磨粉前,操作人员使前后两个弧形卡杆27的右部相靠拢,第三弹簧30随之压缩,如此可使前后两个弧形卡杆27的左部移出前后两侧的卡槽22内,如此可解除对盛放板24的限位,随后操作人员使盛放板24向右移动,盛放板24向右移动可使插块31向右移出插槽23内,如此可解除对盛放板24的固定,随后操作人员更换合适的盛放板24,并使插块31向左插入插槽23内,并松开弧形卡杆27,在第三弹簧30弹力的作用下可使前后两侧的弧形卡杆27右部相远离,前后两侧弧形卡杆27的左部随之卡入对应的卡槽22内,如此可对盛放板24进行固定,随后操作人员重复上述操作,使滑动架421向左和向右移动,滑动架421向左和向右移动可使盛放板24向左和向右移动,盛放板24向左移动位于下料框17的下侧时,下料框17内的药粉随之向下掉落在盛放槽25内,盛放板24向右移动远离支撑框18时,盛放板24的盛放槽25内药粉随之向下掉落,同时操作人员对向下掉落的药粉进行收集即可,如此不断重复即可对药粉进行定量取料。

如图14所示,还包括有第三接触块32、限位架33、支板34、弧形板35、第四接触块36、敲打块37、第四导杆38、第四弹簧39和接触板40,楔形研磨架403的前侧壁上部连接有第三接触块32,第三接触块32下侧的盛放框401前侧壁安装有限位架33,限位架33下侧的盛放框401前侧壁连接有至少三个支板34,支板34的前部转动式安装有弧形板35,弧形板35的上部连接有第四接触块36,第四接触块36与第三接触块32配合,弧形板35的内侧壁下部安装有敲打块37,支板34下侧的弧形板35滑动式设有第四导杆38,第四导杆38与盛放框401的侧壁固接,弧形板35与盛放框401之间固接有若干个第四弹簧39,第四弹簧39与第四导杆38的数量相同,第四弹簧39分别绕在对应的第四导杆38外侧,下料框17的左侧壁连接有接触板40,敲打块37与接触板40配合。

当需要对药片进行磨粉时,操作人员重复上述操作,使楔形研磨架403向右和向左移动,楔形研磨架403向右和向左移动可使第三接触块32向右和向左移动,当第三接触块32向右和向左移动与第四接触块36接触时,第三接触块32继续向右和向左移动,如此可挤压第四接触块36向前摆动,第四接触块36向前摆动可使弧形板35的上部向前摆动,弧形板35的下部随之向后摆动,第四弹簧39随之压缩,弧形板35向后摆动可使敲打块37向后摆动,当第三接触块32向右和向左移动不与第四接触块36接触时,在第四弹簧39弹力的作用下可使弧形板35摆动复位,敲打块37不断的向后摆动可对接触板40进行敲打,如此可使接触板40和楔形研磨架403震动,如此可避免加工后的药粉粘在楔形研磨架403上,给后续药片研磨造成不便。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种可定量分装的药片研磨机

- 一种固体药片用定量切分装置