一种车间物流车及其控制方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于物流设备技术领域,具体涉及一种车间物流车。

背景技术

随着社会经济的不断发展,各种加工行业也随之迅猛发展,尤其机械零件设备加工的行业,当前所使用的搬运工具主要是液压拖车,由于液压拖车在搬运过程中需要加工师傅停止作业,进行人工搬运,同时在搬运过程中效率低,造成了人力资源的浪费。

发明内容

为解决上述背景技术中提出的问题。本发明提供了一种车间物流车,具有七自由度的多自由度夹手更加灵活,可以准确地从上料区拾取工件放置于放置座上,通过工件固定装置可以有效防止运行过程工件与车间物流车的相对位置发生改变,大大提高了工件运输时的稳定性,可以有效降低工作人员搬运工件的负载。

为实现上述目的,本发明提供如下技术方案:一种车间物流车,包括车架、前轮、后轮以及伺服电机,所述前轮、所述后轮均与伺服电机的驱动轴相连接,所述车架上安装有处理器、色标传感器、灰度传感器、红外光电传感器以及蓄电池,所述色标传感器位于所述前轮与所述后轮之间,所述灰度传感器位于所述车架的底部,所述红外光电传感器位于所述车架的端部,所述处理器上集成有三轴加速度计、电子陀螺仪,所述车架上安装有工件固定装置与多自由度夹手,所述多自由度夹手上安装有视觉模块。

进一步地,所述多自由度夹手包括机械夹手、舵机控制器、第一舵机、第二舵机、第三舵机、第四舵机、第五舵机、第六舵机、第七舵机、第一舵机架、第二舵机架、第三舵机架、第四舵机架、第五舵机架、第六舵机架以及底座,所述底座安装于车架上,所述第六舵机架通过所述第七舵机与所述底座相连接,所述第六舵机对称安装于第六舵机架的外壁上并与第五舵机架相连接,所述第五舵机对称安装于第五舵机架的外壁并与第四舵机架相连接,所述第四舵机安装于第四舵机架的外壁并与第四舵机架相连接,所述第三舵机安装于第三舵机架的内壁并与第二舵机架相连接,所述第二舵机安装于第二舵机架的外壁并与第一舵机架相连接,所述视觉模块位于所述第二舵机的外壁,所述机械夹手位于所述第一舵机架的外壁并与第一舵机相连接,所述机械夹手包括传动盘、限位杆、连接杆以及夹块,所述传动盘、所述限位杆的其中一端铰接于第一舵机架上,所述传动盘与第一舵机传动连接,所述传动盘、所述限位杆的另一端铰接连接架上,所述夹块固定于所述连接杆远离传动盘的一端。

进一步地,所述工件固定装置与所述多自由度夹手相对设置,所述工件固定装置包括连接板、放置座、压紧块以及锁紧舵机,所述连接板安装于所述车架上,所述放置座螺接于所述连接板上,所述放置座上开设有V形槽,所述V 形槽的两侧固定有限位块,所述压紧块开设有与所述放置座相适配的锁紧槽,所述压紧块固定于所述连接板上并与所述压紧块相连接。

进一步地,所述色标传感器、所述灰度传感器、所述红外光电传感器、所述超声波测距模块与处理器的串口相连。

进一步地,所述处理器型号为Arduino Mega2560。

进一步地,所述舵机控制器的型号为LSC-24V2.1。

一种车间物流车的控制方法,包括以下步骤:

S1,初始化,启动车间物流车,处理器与舵机控制器执行程序初始化命令,初始化完成后执行步骤S2,若初始化失败重复执行步骤S1;

S2,到达任务接收点,领取任务,发布任务,车间物流车通过灰度传感器沿地面路线轨迹移动,小车沿路线轨迹到达任务接收点,视觉模块检测到运行二维码,处理器通过视觉模块读取二维码获得运载任务,处理器进行对运载任务进行解算,解算完成,处理器向伺服电机以及舵机控制器发布执行任务,发布执行任务完成后执行步骤S3,若未成功发布执行任务,处理器重新进行解算并向伺服电机以及舵机控制器发布执行任务;

S3,沿地面轨迹移动,车间物流车通过灰度传感器沿地面路线轨迹移动,在移动的过程中,若视觉模块检测到上坡标志位,处理器执行S4步骤;若红外光电传感器检测到障碍物,处理器执行S5步骤;若视觉模块检测到上料标志位执行步骤S6,若视觉模块检测到下料标志位执行步骤S7;

S4,上坡加速,处理器提高伺服电机的转速,车间物流车加速通过上坡路段;在加速通过上坡的过程中,若视觉模块检测到通过上坡标志时,处理器控制伺服电机转速恢复至初始转速;

S5,避障,处理器控制各个伺服电机的转速,使左轮转速低于右轮转速,物流小车左转45度并向前移动50cm,再通过处理器控制各个电机的转速,使右轮转速低于左轮转速,物流小车右转45度并向前移动50cm,再通过处理器控制各个电机的转速物流小车左转45度,车间物流车通过灰度传感器检测沿地面路线轨迹前进;若红外光电传感器依旧检测到障碍物,重复执行步骤S5;

S6,上料,处理器向舵机控制器发送拾取信号,舵机控制器控制第二至七舵机运行,使多自由度夹手朝向工件移动,第一舵机正转将机械夹手张开,舵机控制器再控制第二至七舵机运行,使工件位于机械夹手的开口中,第一舵机反转,机械夹手收拢对工件进行夹持,最后控制第一至七舵机运行,使多自由度夹手朝向放置座移动,对准放置座后,第一舵机正转将机械夹手张开,使工件安放于放置座上,舵机控制器控制第一至七舵机,使多自由度夹手恢复至初始位置;

S7,下料,处理器向舵机控制器发送下料信号,舵机控制器控制第二至七舵机运行,使多自由度夹手朝向放置座移动,第一舵机正转将机械夹手张开,舵机控制器再控制第二至七舵机运行,使工件位于机械夹手的开口中,第一舵机反转,机械夹手收拢对工件进行夹持,最后控制第一至七舵机运行,使多自由度夹手朝向下料区移动,对准下料区后,第一舵机正转将机械夹手张开,使工件安放于下料区上,舵机控制器控制第一至七舵机,使多自由度夹手恢复至初始位置,下料完成后执行步骤S8;

S8,移动至初始位置,车间物流车通过灰度传感器沿地面路线轨迹移动至原始位置。

本发明的有益效果是:具有七自由度的多自由度夹手更加灵活,可以准确地从上料区拾取工件放置于放置座上,通过工件固定装置可以有效防止运行过程工件与车间物流车的相对位置发生改变,大大提高了工件运输时的稳定性,可以有效降低工作人员搬运工件的负载。

附图说明

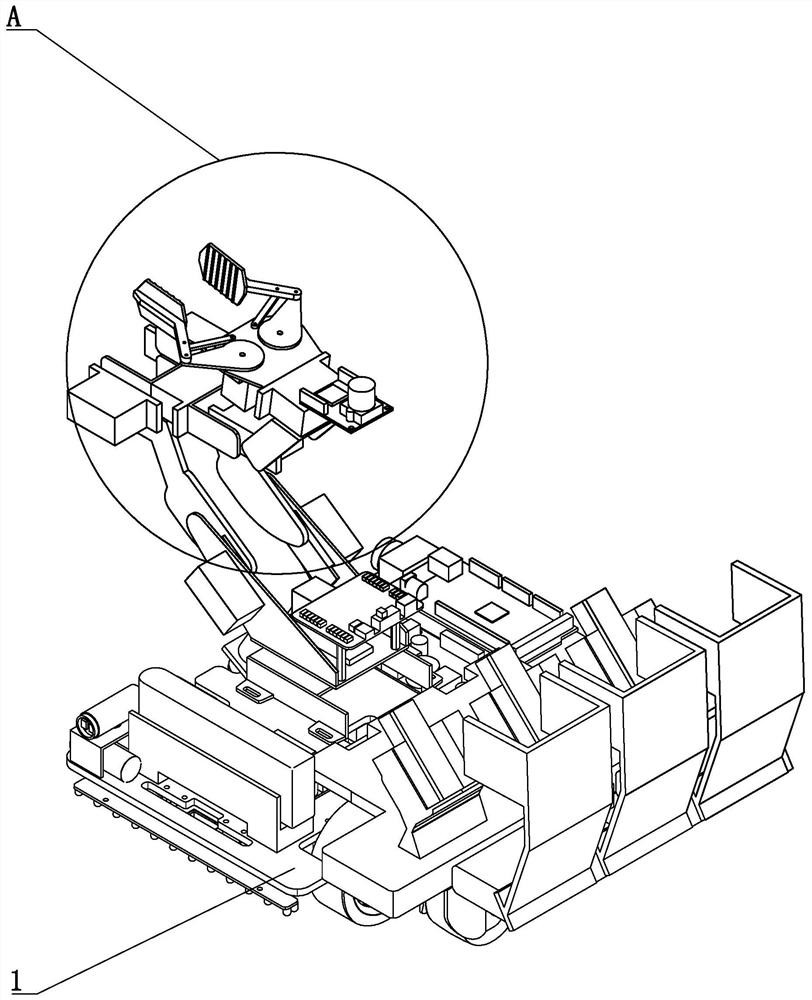

图1为本发明的第一视角立体图;

图2为本发明的另一视角立体图;

图3为本发明的主视图;

图4为本发明的俯视图;

图5为本发明的仰视图;

图6为本发明的后视图;

图7为图1的A部放大图;

图8为图2的B部放大图;

图9为本发明的程序控制流程图。

图中标号含义:1-车架;2-前轮;3-后轮;4-伺服电机;5-处理器; 6-色标传感器;7-灰度传感器;8-红外光电传感器;9-蓄电池;10-工件固定装置;11-多自由度夹手;12-视觉模块;13-机械夹手;14-舵机控制器;15-第一舵机;16-第二舵机;17-第三舵机;18-第四舵机;19-第五舵机;20-第六舵机;21-第七舵机;22-第一舵机架;23-第二舵机架;24 -第三舵机架;25-第四舵机架;26-第五舵机架;27-第六舵机架;28-底座;29-传动盘;30-限位杆;31-连接杆;32-夹块;33-连接板;34-放置座;35-压紧块;36-锁紧舵机;37-V形槽;38-限位块;39-锁紧槽。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-9,本发明提供以下技术方案:一种车间物流车,包括车架1、前轮2、后轮3以及伺服电机4,所述前轮2、所述后轮3均与伺服电机4的驱动轴相连接,所述车架1上安装有处理器5、色标传感器6、灰度传感器7、红外光电传感器8以及蓄电池9,所述色标传感器6位于所述前轮2与所述后轮3 之间,所述灰度传感器7位于所述车架1的底部,所述红外光电传感器8位于所述车架1的端部,所述处理器5上集成有三轴加速度计、电子陀螺仪,所述车架1上安装有工件固定装置10与多自由度夹手11,所述多自由度夹手11上安装有视觉模块12。

上述结构中,处理器5可控制各个电机以不同转速,可通过转速差实现车间物流车的转向,三轴加速度计、电子陀螺仪与处理器5相配合,准确控制车间物流车的旋转角度的检测、控制,对角度的控制更加精确,视觉模块12选用 OpenMV摄像头,OpenMV摄像头体积较小,便于视觉模块12的安装,能耗较低,该视觉模块12可以实现多种功能,工作人员可通过编程的方式激活该视觉模块 12的功能,可以实现一物多用的技术效果,车架1的四个边角均安装有红外光电传感器8,有效提高车间物流车的避障效果,灰度传感器7为十二路灰度传感器7,防止灰度传感器7因环境亮度过高无法沿着工作人员在地面画设的路线轨迹,有效提高车间物流车可以准确地沿着路线轨迹进行移动,色标传感器6可以使机械夹手13可以在上料区和下料区准确的定位,有效提高车间物流车的准确装运;工件固定装置10可以有效保证工件在运行过程中不会因为运输环境而导致工件丢失。

本实施例中,所述多自由度夹手11包括机械夹手13、舵机控制器14、第一舵机15、第二舵机16、第三舵机17、第四舵机18、第五舵机19、第六舵机 20、第七舵机21、第一舵机架22、第二舵机架23、第三舵机架24、第四舵机架25、第五舵机架26、第六舵机架27以及底座28,所述底座28安装于车架1 上,所述第六舵机架27通过所述第七舵机21与所述底座28相连接,所述第六舵机20对称安装于第六舵机架27的外壁上并与第五舵机架26相连接,所述第五舵机19对称安装于第五舵机架26的外壁并与第四舵机架25相连接,所述第四舵机18安装于第四舵机架25的外壁并与第四舵机架25相连接,所述第三舵机17安装于第三舵机架24的内壁并与第二舵机架23相连接,所述第二舵机16 安装于第二舵机架23的外壁并与第一舵机架22相连接,所述视觉模块12位于所述第二舵机16的外壁,所述机械夹手13位于所述第一舵机架22的外壁并与第一舵机15相连接,所述机械夹手13包括传动盘29、限位杆30、连接杆31 以及夹块32,所述传动盘29、所述限位杆30的其中一端铰接于第一舵机架22 上,所述传动盘29与第一舵机15传动连接,所述传动盘29、所述限位杆30的另一端铰接于连接杆31上,所述夹块32固定于所述连接杆31远离传动盘29 的一端。

采用上述结构,多个舵机构成7个自由度,使得多自由度夹手11灵活性更高,可以使得机械夹手13装夹工件时更加准确,第七舵机21的增加使得车间物流车无需自身转动即可对工件进行准确装夹,采用连杆的装夹方式,可以保证装夹时的稳定性,防止过多的结构导致机械夹手13出现故障,采用连杆装夹的方式夹紧力大,装夹更加稳定。

本实施例中,所述工件固定装置10与所述多自由度夹手11相对设置,所述工件固定装置10包括连接板33、放置座34、压紧块35以及锁紧舵机36,所述连接板33安装于所述车架1上,所述放置座34螺接于所述车连接板33上,所述放置座34上开设有V形槽37,所述V形槽37的两侧固定有限位块38,所述压紧块35开设有与所述放置座34相适配的锁紧槽39,所述压紧块35固定于所述连接板上并与所述压紧块35相连接。

采用上述结构,当多自由度夹手11将工件放置于放置座34上后,V形状槽起到了定位的作用,使得工件可以准确卡入V形槽37中,还可以防止车间物流车在移动过程中工件出现位移,限位块38起到了进一步固定的作用,有效保证工件与放置座34的位置不会发生改变,锁紧舵机36驱动压紧块35移动,直至压紧块35与工件相贴合,此时工件位于V型槽与锁紧槽39之间,有效防止车间物流车移动过程中工件运输的稳定性。

本实施例中,所述色标传感器6、所述灰度传感器7、所述红外光电传感器8、所述超声波测距模块与处理器5的串口相连。

本实施例中,所述处理器5型号为Arduino Mega2560。

采用上述结构,该型号处理器5有一条自恢复保险丝,能够保护电路,电流超过500mA就会自动切断,直到这情况消失,电路中的高低压分开,合理布局,使元件间的走线最短,降低设备的响应时间,使得设备处理数据所消耗的时间更短。

本实施例中,所述舵机控制器14的型号为LSC-24V2.1。

上述结构中,采用LSC-24V2.1舵机控制器14,舵机速度调便捷,接口兼用型高。存储大小充裕,当电路电压过低自动报警,且支持串口通信。

一种车间物流车的控制方法,包括以下步骤:

S1,初始化,启动车间物流车,处理器5与舵机控制器14执行程序初始化命令,初始化完成后执行步骤S2,若初始化失败重复执行步骤S1;

S2,到达任务接收点,领取任务,发布任务,车间物流车通过灰度传感器7 沿地面路线轨迹移动,小车沿路线轨迹到达任务接收点,视觉模块12检测到运行二维码,处理器5通过视觉模块12读取二维码获得运载任务,处理器5进行对运载任务进行解算,解算完成,处理器5向伺服电机4以及舵机控制器14发布执行任务,发布执行任务完成后执行步骤S3,若未成功发布执行任务,处理器5重新进行解算并向伺服电机4以及舵机控制器14发布执行任务;

S3,沿地面轨迹移动,车间物流车通过灰度传感器7沿地面路线轨迹移动,在移动的过程中,若视觉模块12检测到上坡标志位,处理器5执行S4步骤;若红外光电传感器8检测到障碍物,处理器5执行S5步骤;若视觉模块12检测到上料标志位执行步骤S6,若视觉模块12检测到下料标志位执行步骤S7;

S4,上坡加速,处理器5提高伺服电机4的转速,车间物流车加速通过上坡路段;在加速通过上坡的过程中,若视觉模块12检测到通过上坡标志时,处理器5控制伺服电机4转速恢复至初始转速;

S5,避障,处理器5控制各个伺服电机4的转速,使左轮转速低于右轮转速,物流小车左转45度并向前移动50cm,再通过处理器5控制各个电机的转速,使右轮转速低于左轮转速,物流小车右转45度并向前移动50cm,再通过处理器 5控制各个电机的转速物流小车左转45度,车间物流车通过灰度传感器7检测沿地面路线轨迹前进;若红外光电传感器8依旧检测到障碍物,重复执行步骤 S5;

S6,上料,处理器5向舵机控制器14发送拾取信号,舵机控制器14控制第二至七舵机运行,使多自由度夹手11朝向工件移动,第一舵机15正转将机械夹手13张开,舵机控制器14再控制第二至七舵机运行,使工件位于机械夹手13的开口中,第一舵机15反转,机械夹手13收拢对工件进行夹持,最后控制第一至七舵机运行,使多自由度夹手11朝向放置座34移动,对准放置座34 后,第一舵机15正转将机械夹手13张开,使工件安放于放置座34上,舵机控制器14控制第一至七舵机,使多自由度夹手11恢复至初始位置;

S7,下料,处理器5向舵机控制器14发送下料信号,舵机控制器14控制第二至七舵机运行,使多自由度夹手11朝向放置座34移动,第一舵机15正转将机械夹手13张开,舵机控制器14再控制第二至七舵机运行,使工件位于机械夹手13的开口中,第一舵机15反转,机械夹手13收拢对工件进行夹持,最后控制第一至七舵机运行,使多自由度夹手11朝向下料区移动,对准下料区后,第一舵机15正转将机械夹手13张开,使工件安放于下料区上,舵机控制器14 控制第一至七舵机,使多自由度夹手11恢复至初始位置,下料完成后执行步骤 S8;

S8,移动至初始位置,车间物流车通过灰度传感器7沿地面路线轨迹移动至原始位置。

采用上述方法,工作人员仅需通过客户端发布任务二维码,任务二维码显示与任务接收点处,车间物流车通过扫描识别读取执行任务,车间物流车沿着地面路线轨迹移动,通过智能控制的方式可以实现加速上坡、智能避障、自动拾取工件以及运载工件的功能,减少了人工干预运输的过程,有效减轻了工作人员搬运工件的负载。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种车间物流车及其控制方法

- 一种基于PLC的物流车间智能控制系统