一种粉料飞行熔融还原闪速炼钢窑

文献发布时间:2023-06-19 13:30:50

技术领域

本发明属于炼钢技术领域,具体为涉及一种粉料飞行熔融还原闪速炼钢窑。

背景技术

闪速炼钢是当前炼钢领域的前沿技术,申请号为2020219466875,实用新型名称为一种双炉型粉矿飞行熔融还原炼钢窑,能够直接使用铁矿粉闪速炼钢。该实用新型使用空气或富氧空气燃烧,大量的氮气被空气或富氧空气带入窑炉,排出的高温废气为含有氢气、一氧化碳、水、二氧化碳及大量氮气的可燃气体,这种可燃气体热值很低,只有3.5-5MJ/Nm

发明内容

为解决上述问题,本发明提供一种粉料飞行熔融还原闪速炼钢窑,包括反应炉、蓄热式换热器、可燃气输入设备、反应气排出设备、制氧设备;反应炉包括粉料给料设备、进料管道、进气口、出气口、进料口、氧气流量控制设备、氧气入口和炉壁;进料管道包括出口端和进口端,出口端与进料口连接,进口端与粉料给料设备连接;制氧设备与氧气流量控制设备连接,氧气流量控制设备与氧气入口连接;蓄热室换热器包括可燃气入口、高温可燃气出口、高温反应气入口和冷却反应气出口;可燃气输入设备与可燃气入口连接,高温可燃气出口与进气通道连接,进气通道与进气口连接,出气口与出气通道连接,出气通道与高温反应气入口连接,反应气排出设备和冷却反应气出口连接。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述蓄热式换热器包括两个蓄热室,两个蓄热室中的一个用于预热可燃气体,另一个用于冷却高温反应气体;所述可燃气入口、高温可燃气出口位于预热可燃气体的蓄热室,所述高温反应气入口和冷却反应气出口位于冷却高温反应气体的蓄热室。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述蓄热式换热器包括两个高温反应气换向闸板、两个高温可燃气换向闸板、两个冷却反应气换向闸板和两个可燃气入口换向闸板;所述可燃气输入设备与其连接的可燃气入口之间有一个打开状态的可燃气入口换向闸板,可燃气输入设备通过一个关闭状态的可燃气入口换向闸板与冷却反应气出口连接;所述反应气排出设备与其连接的冷却反应气出口之间有一个打开状态的冷却反应气换向闸板,反应气排出设备通过一个关闭状态的冷却反应气换向闸板与可燃气入口连接;高温可燃气出口与其连接的进气通道之间有一个打开状态的高温可燃气换向闸板,高温可燃气出口通过一个关闭状态的高温反应气换向闸板与出气通道连接;出气通道与其连接的高温反应气入口之间有一个打开状态的高温反应气换向闸板,高温反应气入口通过一个关闭状态的高温可燃气换向闸板与进气通道连接。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述出气通道包括进风口和出风口,出气通道的内空基本为直立的圆柱状;进风口和出风口分别位于内空的两端附近并与之相切连接;出气口与进风口连通,出风口与高温反应气入口连通。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述反应炉有两个,所述制氧设备与两个反应炉的氧气流量控制设备连接;所述蓄热式换热器包括两个冷却反应气换向闸板和两个可燃气入口换向闸板;所述可燃气输入设备与其连接的可燃气入口之间有一个打开状态的可燃气入口换向闸板,可燃气输入设备通过一个关闭状态的可燃气入口换向闸板与冷却反应气出口连接;所述反应气排出设备与其连接的冷却反应气出口之间有一个打开状态的冷却反应气换向闸板,反应气排出设备通过一个关闭状态的冷却反应气换向闸板与可燃气入口连接;进气通道连接一个反应炉的进气口,所述反应炉的粉料给料设备处于进料状态,所述反应炉的出气口和另一反应炉的进气口连接,另一反应炉的粉料给料设备处于停止进料状态,另一反应炉的出气口连接出气通道;处于进料状态的反应炉的氧气流量控制设备为打开状态,处于停止进料状态的反应炉的氧气流量控制设备为关闭状态。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述反应炉的炉膛基本为直立的圆柱状,进气口和出气口分别位于圆柱状炉膛的两端附近并与之相切连接;进料口基本位于圆柱状炉膛的顶部中心。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述进气口位于炉膛的上端;所述氧气入口位于进料管道上或进料口附近。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述反应炉还包括排液口;排液口位于反应炉的底部或底部附近。

作为本发明一种粉料飞行熔融还原闪速炼钢窑的一种改进,所述可燃气输入设备用于输入煤气、氢气或一氧化碳;所述反应气排出设备连接脱除二氧化碳和水的设备、脱水设备或二氧化碳脱除设备;所述脱除二氧化碳和水的设备包括一氧化碳和氢气排出口、二氧化碳和水排出口;所述脱水设备包括氢气排出口、排水口;所述二氧化碳脱除设备包括二氧化碳排出口、一氧化碳排出口;所述一氧化碳和氢气排出口、氢气排出口或一氧化碳排出口连接可燃气输入设备。

有益技术效果:

1、相对于现有技术,本发明利用制氧设备生产的氧气输入反应炉,制氧设备生产的氧气纯度很高,含氧量可以达到90-99.999%,一般可以达到99%以上,避免了大量的氮气带入反应炉,从反应气排出设备排出的反应气体主要成份为一氧化碳、二氧化碳、氢气、水,氮气含量很少,热值大幅提高,可以达到8-11MJ/Nm

2、脱除二氧化碳和水的设备、脱水设备、二氧化碳脱除设备分别可以脱除反应气排出设备排出的反应气体中含有的二氧化碳和水、水、二氧化碳,这些不可燃成份脱除后,产生高纯度可燃气体,再将这种高纯度可燃气体送回可燃气输入设备,可以减少可燃气输入设备对外部煤气、氢气或一氧化碳供应的需求,不再需要外销或依赖其它设备利用反应气排出设备排出的可燃性气体。

3、在反应炉内发生如下化学反应:

(1)Fe

(2)C+O

(3)2C+O

(4)Fe

(5)Fe

(6)2CO+O

(7)2H

现有技术将煤粉和粉状炼钢原料一起从反应炉的进料口输入炉膛,利用蓄热室回收反应炉内高温反应产生的废气的显热加热空气,将高温空气与煤粉在反应炉内混合燃烧,对进料口输入的铁矿石粉料熔融还原,在反应炉内主要发生第(1)、(2)和(3)项化学反应,由第(2)和(3)项化学反应产生的热量满足第(1)项化学反应需要消耗的热量。第(2)项化学反应1摩尔的氧气生成1摩尔的二氧化碳,反应前后气体的摩尔体积是相等的;第(1)项化学反应前的Fe

本发明利用蓄热室回收反应炉内高温反应产生的反应气体的显热加热煤气、氢气或一氧化碳,煤气的主要成份是一氧化碳和氢气,将高温煤气、氢气或一氧化碳与氧气在反应炉内混合燃烧,对进料口输入的铁矿石粉料熔融还原。在反应炉内主要发生第(4)、(5)、(6)、(7)项化学反应,由第(5)、(6)、(7)项化学反应产生的热量满足第(4)项化学反应需要消耗的热量。第(4)和(5)项化学反应前后的气体摩尔体积是相等的,第(6)项化学反应产生的二氧化碳摩尔体积与反应前输入蓄热室的一氧化碳摩尔体积是相等的,第(7)项化学反应产生的水蒸汽摩尔体积和反应前输入蓄热室的氢气摩尔体积也是相等的。根据上述化学反应可知,可燃气输入设备输入蓄热室的煤气、氢气或一氧化碳的摩尔体积和反应后从反应炉排出的反应气体的摩尔体积是相等的,而现有技术反应炉排出的反应气体的摩尔体积比输入的空气摩尔体积大幅增加,因此,相比于现有技术,本发明能够更好地回收从反应炉排出的反应气体的热量。本发明反应炉排出1550℃的高温反应气体进入用于冷却高温反应气体的蓄热室时,从可燃气输入设备输入蓄热室的常温煤气、氢气或一氧化碳可以被加热到1330-1350℃,从冷却反应气出口排出的反应气体温度可以降低到320-350℃,大幅减少了高温反应气体的显热损失,提高了热能利用效率。

附图说明

下面结合附图和具体实施方式,对本发明一种粉料飞行熔融还原闪速炼钢窑及有益技术效果进行详细说明。

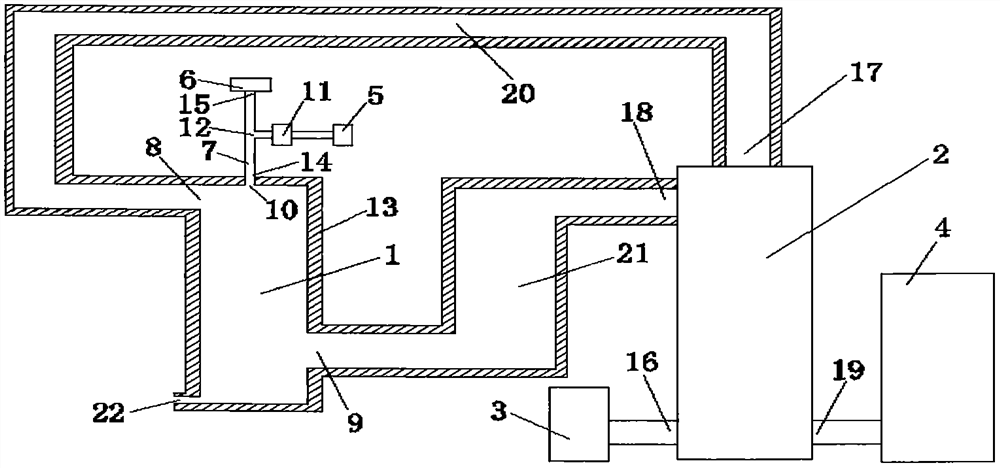

图1、2、3、4分别为本发明第一、二、三、四实施方式的结构示意图。

具体实施方式

第一实施方式

参看图1,图1所示为一种粉料飞行熔融还原闪速炼钢窑,包括反应炉1、蓄热式换热器2、可燃气输入设备3、反应气排出设备4、制氧设备5;反应炉1包括粉料给料设备6、进料管道7、进气口8、出气口9、进料口10、氧气流量控制设备11、氧气入口12和炉壁13;进料管道7包括出口端14和进口端15,出口端14与进料口10连接,进口端15与粉料给料设备6连接;制氧设备5与氧气流量控制设备11连接,氧气流量控制设备11与氧气入口12连接;蓄热室换热器2包括可燃气入口16、高温可燃气出口17、高温反应气入口18和冷却反应气出口19;可燃气输入设备3与可燃气入口16连接,高温可燃气出口17与进气通道20连接,进气通道20与进气口8连接,出气口9与出气通道21连接,出气通道21与高温反应气入口18连接,反应气排出设备4和冷却反应气出口19连接;所述氧气入口12位于进料管道7上;所述反应炉1还包括排液口22;排液口22位于反应炉1的底部或底部附近。

第二实施方式

参看图2,图2所示为一种粉料飞行熔融还原闪速炼钢窑,它与第一实施方式(图1)基本相同,区别是:所述蓄热式换热器包括两个蓄热室23,两个蓄热室23中的一个用于预热可燃气体,另一个用于冷却高温反应气体;所述可燃气入口16、高温可燃气出口17位于预热可燃气体的蓄热室23,所述高温反应气入口18和冷却反应气出口19位于冷却高温反应气体的蓄热室23;所述蓄热式换热器还包括两个高温反应气换向闸板24、两个高温可燃气换向闸板25、两个冷却反应气换向闸板26和两个可燃气入口换向闸板27;所述可燃气输入设备3与其连接的可燃气入口16之间有一个打开状态的可燃气入口换向闸板27(如图2所示右侧的可燃气入口换向闸板27),可燃气输入设备3通过一个关闭状态的可燃气入口换向闸板27(如图2所示左侧的可燃气入口换向闸板27)与冷却反应气出口19连接;所述反应气排出设备4与其连接的冷却反应气出口19之间有一个打开状态的冷却反应气换向闸板26(如图2所示左侧的冷却反应气换向闸板26),反应气排出设备4通过一个关闭状态的冷却反应气换向闸板26(如图2所示右侧的冷却反应气换向闸板26)与可燃气入口16连接;高温可燃气出口17与其连接的进气通道20之间有一个打开状态的高温可燃气换向闸板25(如图2所示右侧的高温可燃气换向闸板25),高温可燃气出口17通过一个关闭状态的高温反应气换向闸板24(如图2所示右侧的高温反应气换向闸板24)与出气通道21连接;出气通道21与其连接的高温反应气入口18之间有一个打开状态的高温反应气换向闸板24(如图2所示左侧的高温反应气换向闸板24),高温反应气入口18通过一个关闭状态的高温可燃气换向闸板25(如图2所示左侧的高温可燃气换向闸板25)与进气通道20连接;所述出气通道21包括进风口28和出风口29,出气通道21的内空基本为直立的圆柱状,进风口28和出风口29分别位于内空的两端附近并与之相切连接;出气口9与进风口28连通,出风口29与高温反应气入口18连通;所述氧气入口12位于进料口10附近;所述可燃气输入设备3用于输入煤气;反应气排出设备4连接脱除二氧化碳和水的设备30;所述脱除二氧化碳和水的设备30包括一氧化碳和氢气排出口31、二氧化碳和水排出口32;一氧化碳和氢气排出口31连接可燃气输入设备3。

上述高温反应气换向闸板24、高温可燃气换向闸板25、冷却反应气换向闸板26和可燃气入口换向闸板27用于换向操作,换向前处于打开状态的,换向后变为关闭状态,换向前处于关闭状态的,换向后变为打开状态。换向操作一般每隔10~30分钟操作一次。通过换向操作,可以使两个蓄热室轮流用于预热可燃气体或冷却高温反应气体。

第三实施方式

参看图3,图3所示为一种粉料飞行熔融还原闪速炼钢窑,它与第一实施方式(图1)基本相同,区别是:所述反应炉1有两个,所述制氧设备5与两个反应炉1的氧气流量控制设备11连接;所述蓄热式换热器包括两个蓄热室23,两个蓄热室23中的一个用于预热可燃气体,另一个用于冷却高温反应气体;所述可燃气入口16、高温可燃气出口17位于预热可燃气体的蓄热室23,所述高温反应气入口18和冷却反应气出口19位于冷却高温反应气体的蓄热室23;所述蓄热式换热器还包括两个冷却反应气换向闸板26和两个可燃气入口换向闸板27;所述可燃气输入设备3与其连接的可燃气入口16之间有一个打开状态的可燃气入口换向闸板27(如图3所示右侧的可燃气入口换向闸板27),可燃气输入设备3通过一个关闭状态的可燃气入口换向闸板27(如图3所示左侧的可燃气入口换向闸板27)与冷却反应气出口19连接;所述反应气排出设备4与其连接的冷却反应气出口19之间有一个打开状态的冷却反应气换向闸板26(如图3所示左侧的冷却反应气换向闸板26),反应气排出设备4通过一个关闭状态的冷却反应气换向闸板26(如图3所示右侧的冷却反应气换向闸板26)与可燃气入口16连接;进气通道20连接一个反应炉1的进气口8,所述反应炉1的粉料给料设备6处于进料状态,所述反应炉1的出气口9和另一反应炉1的进气口8连接,另一反应炉1的粉料给料设备6处于停止进料状态,另一反应炉1的出气口9连接出气通道21;处于进料状态的反应炉1的氧气流量控制设备11为打开状态,处于停止进料状态的反应炉1的氧气流量控制设备11为关闭状态;所述氧气入口12位于进料口10附近;所述可燃气输入设备3用于输入氢气;反应气排出设备4连接脱水设备33;所述脱水设备33包括氢气排出口34、排水口35;氢气排出口34连接可燃气输入设备3。

上述冷却反应气换向闸板26和可燃气入口换向闸板27用于换向操作,换向前处于打开状态的,换向后变为关闭状态,换向前处于关闭状态的,换向后变为打开状态。换向操作一般每隔10~30分钟操作一次。通过换向操作,可以使两个蓄热室轮流用于预热可燃气体或冷却高温反应气体。

第四实施方式

参看图4,图4所示为一种粉料飞行熔融还原闪速炼钢窑,它与第一实施方式(图1)基本相同,区别是:所述可燃气输入设备3用于输入一氧化碳;反应气排出设备4连接二氧化碳脱除设备36;所述二氧化碳脱除设备36包括二氧化碳排出口37、一氧化碳排出口38;一氧化碳排出口38连接可燃气输入设备3。

第二、三、四实施方式中可燃气输入设备3输入的煤气、氢气、一氧化碳可以互相替换。当第二实施方式中的可燃气输入设备3所输入的煤气替换为氢气或一氧化碳时,将脱除二氧化碳和水的设备30替换为脱水设备33或二氧化碳脱除设备36;当第三实施方式中的可燃气输入设备3所输入的氢气替换为煤气或一氧化碳时,将脱水设备33替换为脱除二氧化碳和水的设备30或二氧化碳脱除设备36;当第四实施方式中的可燃气输入设备3所输入的一氧化碳替换为煤气或氢气时,将二氧化碳脱除设备36替换为脱除二氧化碳和水的设备30或脱水设备33。

上述实施例中,所述反应气排出设备4可以采用引风机,可燃气输入设备3可以采用鼓风机,调节反应气排出设备4的抽力和可燃气输入设备3的压力之间的差值,可以控制炉压从负压到正压的任意值;所述进料口10、进气口8和出气口9分别开设于炉壁13上;粉料给料设备6用于将粉状炼钢原料通过进料管道7输入进料口10;粉料给料设备6可以采用叶轮喂料机、螺旋喂料机等用于粉状物料给料的设备,也可以使用其它常规设备,只要能将粉状炼钢原料送入进料管道7的进口端15即可;所述反应炉1的炉膛基本为直立的圆柱状,进气口8和出气口9分别位于圆柱状炉膛的两端附近并与之相切连接;进料口10基本位于圆柱状炉膛的顶部中心;所述进气口8位于炉膛的上端。

上述实施例中,所述粉状炼钢原料通常包括铁矿石粉料、粉状熔剂矿物、合金元素;所述熔剂矿物包括石灰石、白云石。

转炉和电炉炼钢需要强烈搅拌铁水并吹氧,才能对铁水进行均匀脱碳并将合金元素与铁水混匀,炉体耐火材料极易损坏。本发明使用煤气、氢气或一氧化碳高温熔融还原粉状铁矿石原料,温度可以达到1550℃以上,粉状铁矿石原料分散在高温还原气体中,处于飞行状态,传热传质效率非常高,在极短的时间内铁氧化物就迅速被还原成铁水,不会有过量的碳溶解于铁水中,可以控制铁水含碳量达到炼钢的含碳量要求。将合金元素与粉状炼钢原料一起从进料管道7输入反应炉1,合金元素能够在反应炉1内均匀地混合在高温铁水中,不需要对铁水进行搅拌,不容易损伤炉壁13上的耐火材料。

本发明并不局限于上述具体方式。根据上述说明书的教导,本领域技术人员可以对上述实施方式进行适当修改,也应当落入本发明要求的保护范围。本说明书使用了一些特定术语,只是为了方便说明,并不对本发明构成任何限制。

- 一种粉料飞行熔融还原闪速炼钢窑

- 一种双炉型粉矿飞行熔融还原炼钢窑