一种流量可调节的气氧气甲烷富燃燃气生成装置及方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及气氧气甲烷富燃燃气生成装置,具体涉及一种流量可调节的气氧气甲烷富燃燃气生成装置及方法。

背景技术

全流量补燃循环液氧甲烷发动机是一种大流量、低成本、可重复使用的高性能动力系统。富氧燃气/富燃燃气推力室是该发动机产生推力的核心部件,而富氧燃气富燃燃气燃烧技术也是该类型发动机区别于传统发动机的标识性特征,建立一套成熟、完备、宽包络的气气喷嘴数据库是开展推力室喷注器研发的前置条件。

单喷嘴试验研究方法实施代价相对较小、验证周期短、便于单一变量剥离,可快速获得不同类型气气喷嘴的燃烧特性和工作包络,是开展喷嘴特性研究和选型的重要途径,也是分摊发动机系统研制风险的有效手段。

区别于传统的气气单喷嘴试验研究,全流量补燃液氧甲烷气气单喷嘴试验(以下简称为“甲烷单喷嘴试验”)的燃料路为高温、高压的富燃燃气,因此研究获得一种气氧气甲烷富燃燃气生成装置及方法对于开展气气喷嘴的基础研究具有重要意义。

根据甲烷单喷嘴试验研究特点,富燃燃气生成装置不仅需要满足拉偏混合比条件下的稳定燃烧、燃气均匀等性能要求,其富燃燃气温度(1000K以下),流量(0.2~2kg/s)、压力(2~12MPa)等工作参数还需要具有较宽的使用范围。气氧气甲烷高压燃烧技术范畴内,目前类似的燃烧组织形式多用于火炬点火器和专用加热器,其中火炬点火器燃气温度一般在1200-2500K之间、流量在0-300g/s范围内,而加热器燃烧组织接近当量混合比,燃烧温度一般在2500K以上。在热力组件范畴内,类似的单喷嘴试验用燃气生成装置主要是面向于氢氧发动机,其工作压力、燃烧组织形式、温度范围均与甲烷燃气具有较大差异。由此可见,现有的气氧气甲烷燃烧组织方法和燃气发生方案均不能直接应用于“甲烷单喷嘴试验”。

发明内容

本发明目的在于解决现有燃气生成装置在燃烧组织方式、气体流量、工作压力及温度范围均不能生成满足甲烷单喷嘴试验所需要的气氧气甲烷富燃燃气的技术问题,而提供一种流量可调节的气氧气甲烷富燃燃气生成装置及方法。

本发明提供的技术方案为:

一种流量可调节的气氧气甲烷富燃燃气生成装置,其特殊之处在于:

包括上游段、稳压段、控压喉部、主管路及节流圈;

所述上游段用于组织气氧和气甲烷的燃烧以产生富燃燃气;

所述稳压段包括连通的收敛通道、主通道和稳压通道;

所述收敛通道的前端与上游段相接,主通道连接于所述收敛通道的末端,所述稳压通道设置在主通道的一侧;

所述控压喉部连接于所述稳压通道的末端,所述控压喉部与所述稳压通道可拆卸连接;

所述节流圈连接于主通道的末端;

所述主管路连接于节流圈的末端;所述节流圈、主通道和主管路之间可拆卸连接。

进一步地,所述上游段包括头部以及连接于头部末端的身部;所述稳压段连接于所述身部的末端;

所述身部前端一侧设置有冷却甲烷入口;

所述头部沿轴向贯穿设置有火花塞,头部后端面设置有双组元同轴喷嘴,环绕双组元同轴喷嘴设置有多个直流甲烷喷嘴;头部的侧面设置有氧气入口和喷嘴甲烷入口;所述双组元同轴喷嘴的内喷嘴与氧气入口连通;双组元同轴喷嘴的外喷嘴与喷嘴甲烷入口连通,直流甲烷喷嘴与冷却甲烷入口连通。

采用具有较强压力适应性的双组元同轴喷嘴组织燃烧,提高了喷嘴中心轴区域的燃烧混合比,使燃烧发生器的燃烧过程更加平稳和连续。

环绕双组元同轴喷嘴设置多个直流甲烷喷嘴喷出的气甲烷能在喷嘴出口下游的中心轴区域的外侧形成冷却保护气膜,构成了沿中心轴方向上中心高温,边区低温的流场布局,有效的改善了身部壁面的热环境,达到对身部壁面的保护效果,同时,喷嘴中心轴区域的外围形成冷却保护气膜在轴向流动过程中逐步与中心区域的燃烧气体发生二次掺混,以达到富燃燃气的目标设计参数。

进一步地,所述火花塞的数量为两个,且分别对称设置于双组元同轴喷嘴的两侧。

采用双火花塞进行点火,提高点火的成功率。

进一步地,所述头部设置有沿上游段的轴线方向延伸的喷嘴腔,双组元同轴喷嘴设置在喷嘴腔内,所述喷嘴腔具有第一腔段和连通于第一腔段末端的第二腔段,所述第一腔段的直径小于所述第二腔段;

所述双组元同轴喷嘴包括喷管,所述喷管穿设于所述第二腔段并伸入第一腔段中,且与所述第一腔段密封连接,喷管与第一腔段形成内喷嘴;所述第一腔段的前端与所述氧气入口连通;

所述第二腔段的内壁与所述喷管的外壁之间形成所述双组元同轴喷嘴的外喷嘴,所述第二腔段与喷嘴甲烷入口连通。

进一步地,所述头部的末端与身部的前端相连的侧壁上形成有甲烷布气环腔,所述甲烷布气环腔与冷却甲烷入口、各个直流甲烷喷嘴连通。

甲烷布气环腔的设置使直流甲烷喷嘴喷出的甲烷气体更加稳定和均一。

进一步地,所述稳压段还包括扰流环,所述扰流环夹设于所述上游段和所述稳压段之间。

为克服单喷嘴燃烧装置掺混燃烧较慢的缺点,本发明设置了具有收敛-扩张构型的扰流环作为加速掺混装置,该装置加速了反应流径向掺混,消除了流动分层的现象,有效缩短燃气的反应长度,大幅提升了流场温度均匀性和速度均匀性,富燃燃气的流出品质得到有效改善。

进一步地,所述扰流环为收敛扩张的环形,前端为收敛构型,收敛半角为20°~45°,收敛面积比为2~3,末端为扩张构型,扩张半角为60°~90°,所述收敛半角为扰流环收敛型面与中心轴线的夹角,所述扩张半角为扰流环扩张型面与中心轴线的夹角。

本发明还提供了一种流量可调节的气氧气甲烷富燃燃气生成方法,其特殊之处在于,用于生成满足目标压力和目标流量的富燃燃气,包括以下步骤:

S1、将氧气和第一路甲烷气体分别从氧气入口和喷嘴甲烷入口输送至双组元同轴喷嘴,氧气和甲烷气体在双组元同轴喷嘴出口处掺混;将第二路甲烷气体从冷却甲烷入口通入甲烷布气环腔,甲烷布气环腔中的甲烷气体通过多个直流甲烷喷嘴喷入身部腔体构成的燃烧室;

S2、使用火花塞在双组元同轴喷嘴出口处点燃氧气和甲烷的混合气体,在双组元同轴喷嘴出口沿中心轴线形成高温反应区;直流甲烷喷嘴喷出的甲烷气体在双组元同轴喷嘴出口的中心轴高温反应区外侧形成保护气膜,随着燃烧气流沿轴向流动,中心轴高温区逐渐与外侧保护气膜发生径向掺混补燃;

S3、燃烧的气流在沿轴向流动过程中,通过扰流环进一步掺混补燃,提高了燃烧气流的速度均匀性和温度均匀性;

S4、燃烧的气流经过收敛通道后,一部份燃烧气流进入稳压通道,经控压喉部的喉径限流后排出;另一部分燃烧气流沿主通道经过节流圈后,沿主管路排出所需目标压力和目标流量的富燃燃气。

进一步地,根据通入的气氧和气甲烷流量、压力,以及产生的富燃燃气目标流量、目标压力,选择合适大小的节流圈和具有合适喉径的控压喉部。

进一步地,步骤S1中,所述气氧和气甲烷进入富燃燃气生成装置的流量为5~1000g/s,通气压力为5~16MPa,通入气氧与气甲烷的质量比为0.15~0.6;步骤S4中,生成的富燃燃气温度为750~1100K,富燃燃气压力为4~15MPa,富燃燃气流量为0~1000g/s。

本发明的技术效果包括:

1、本发明采用了稳压和减压双通道设计思路,通过调节稳压通道设置控压喉部,将多余的燃气排除,以稳定燃烧室的压力,同时通过设置节流圈,将富燃燃气压力降低至目标压力,与传统的单通道构型方案相比,本发明避免了下游“甲烷单喷嘴试验”供给流量、供给压力等参数变化引起气氧气甲烷富燃燃气生成装置燃气喷注或燃烧参数偏离设计点,因此具有更强流量调节和压力适应能力,大幅拓宽了富燃燃气供给的参数包络,为“甲烷单喷嘴试验”提供持续、稳定的高品质富燃燃气,可满足研究性试验对多变燃气供应参数的要求。

2、本发明中控压喉部与稳压通道可拆卸连接,节流圈、主通道和主管路之间同样可拆卸连接,通过生产不同喉径的控压喉部和不同尺寸大小的节流圈,根据上游段通入气氧和气甲烷的流量、压力,及富燃燃气所需的目标压力和目标流量,选择合适控压喉部和节流圈,适用于高温高压的装置对气体压力的调节,使气氧气甲烷富燃燃气生成装置的适应范围更广。

3、本发明将高压的气氧气甲烷通入双组元同轴喷嘴掺混点燃形成沿中心轴线的高温反应区,并通过多个直流甲烷喷嘴喷出的气甲烷在高温反应区的外侧形成保护气膜,保护身部内壁的同时也使燃烧气体在沿轴向流动过程中二次掺混,提高了流场温度均匀性和速度均匀性。

附图说明

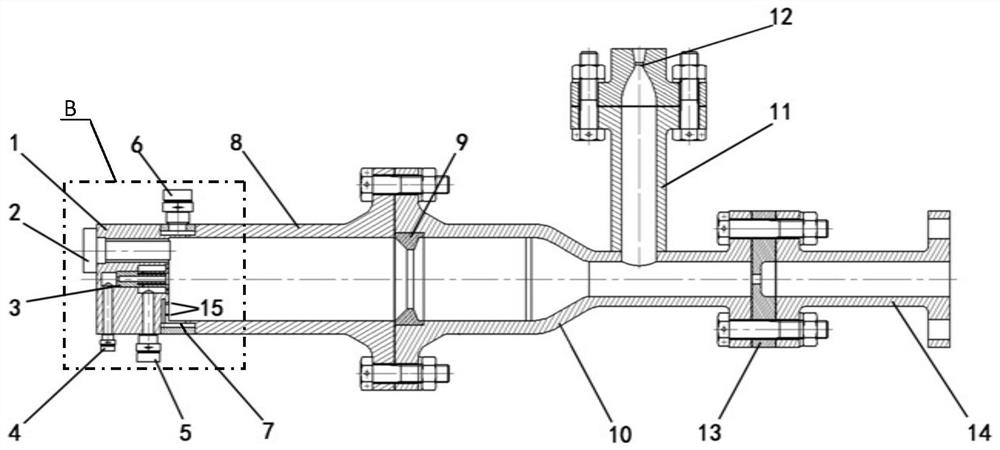

图1为本发明流量可调节的气氧气甲烷富燃燃气生成装置侧视图(图中未示出稳压通道和控压喉部);

图2为图1A-A方向剖面图;

图3为图2中B的放大图。

附图标记如下:

1-头部,2-火花塞,3-双组元同轴喷嘴,4-氧气入口,5-喷嘴甲烷入口,6-冷却甲烷入口,7-甲烷布气环腔,8-身部,9-扰流环,10-收敛通道,11-稳压通道,12-控压喉部,13-节流圈,14-主管路,15-直流甲烷喷嘴。

具体实施方式

本实施例中按照气体流动方向规定气体进入端为前端,气体输出端为末端。

参见图1至图3,图1为本发明流量可调节的气氧气甲烷富燃燃气生成装置进气端的侧视图,本实施例的气氧气甲烷富燃燃气生成装置包括上游段、稳压段、控压喉部12、主管路14及节流圈13。

上游段包括头部1以及连接于头部1末端的身部8;稳压段连接于身部8的末端,上游段用于组织气氧和气甲烷的燃烧以产生富燃燃气。

身部8包括设置在身部8前端外侧壁的冷却甲烷入口6和身部8的前端内壁具有的甲烷布气环腔7;甲烷布气环腔7与冷却甲烷入口6连通。

头部1沿轴向贯穿设置有两个火花塞2,头部后端面设置有双组元同轴喷嘴3,环绕双组元同轴喷嘴3设置有两圈直流甲烷喷嘴15,由图1和图2可以看出,两圈直流甲烷喷嘴15并不是连续设置的,而是环绕双组元同轴喷嘴3,间隔开两个火花塞2进行设置的;两个火花塞2对称设置在双组元同轴喷嘴3的两侧,提高点火成功率;头部1的侧面设置有氧气入口4和喷嘴甲烷入口5。

头部1具有沿上游段的轴线方向延伸的喷嘴腔,双组元同轴喷嘴3设置在喷嘴腔内,喷嘴腔具有第一腔段和连通于第一腔段末端的第二腔段,第一腔段的直径小于第二腔段;

双组元同轴喷嘴3包括喷管,喷管的末端穿设于第二腔段中,喷管的前端插入第一腔段中且与第一腔段密封连通,喷管与第一腔段形成内喷嘴,第一腔段的前端与氧气入口4连通;第二腔段的内壁与喷管的外壁之间形成双组元同轴喷嘴3的外喷嘴。

双组元同轴喷嘴3的内喷嘴与氧气入口4连通;双组元同轴喷嘴3的外喷嘴与喷嘴甲烷入口5连通,直流甲烷喷嘴15与冷却甲烷入口6通过甲烷布气环腔7连通。

稳压段包括扰流环9、收敛通道10、主通道和稳压通道11,扰流环9夹设在身部8末端和稳压段之间,主通道连接于收敛通道10的下游;稳压通道11连接于主通道且设置在主通道的一侧。

控压喉部12连接于稳压通道11的末端,控压喉部12与稳压通道11可拆卸连接;

节流圈13连接于主通道的末端,节流圈13与主通道可拆卸连接;

主管路14连接于节流圈13的末端;节流圈13与主管路14可拆卸连接。

本实施例气氧气甲烷富燃燃气生成装置的工作过程:高压的氧气经过输送管路后由氧气入口4进入头部1中的双组元同轴喷嘴3的内喷嘴;高压的甲烷经过输送管路分流为喷嘴甲烷路和冷却甲烷路,喷嘴甲烷路由喷嘴甲烷入口5进入双组元同轴喷嘴3的外喷嘴,冷却甲烷路由冷却甲烷入口6进入甲烷布气环腔7。

气氧和气甲烷进入富燃燃气生成装置的流量为5-1000g/s,通气压力为5-16MPa,通入气氧与气甲烷的质量比为0.15-0.6。

两个火花塞2对称分布于双组元同轴喷嘴3的两侧,当气甲烷和气氧经双组元同轴喷嘴3出口时被火花塞2点燃,气氧和气甲烷在双组元同轴喷嘴3中心轴区域发生剧烈的掺混燃烧,形成高温反应区;冷却甲烷经过两圈直流甲烷喷嘴15进入由身部8腔体构成的燃烧室,在双组元同轴喷嘴3中心轴高温区域外侧形成冷却保护气膜。

随着燃烧气流的轴向流动,中心高温区逐渐与侧边气膜区发生径向掺混补燃。当燃烧气流经扰流环9时,燃烧气流受到径向压缩后发生扩张,流场的掺混补燃过程得到进一步加速,伴随着流动分层现象逐渐消失,流场的温度均匀性得到显著提升。

得到充分燃烧的气流经过收敛通道10后发生分流,其中一部燃烧气流进入稳压管道11,经过控压喉部12限流后排入大气,另一部分燃烧气流经过节流圈13后,流场总压和流量下降至目标压力和目标流量,经过主管路14后排出所需的富燃燃气,进入下游“甲烷单喷嘴试验”装置,生成的富燃燃气温度为750-1100K,压力为4-15MPa,流量为0-1000g/s,满足“甲烷单喷嘴试验”的工作参数范围。

当气氧气甲烷富燃燃气生成装置输入的气氧气甲烷流量和压力调整时,根据下游“甲烷单喷嘴试验”装置需要的富燃燃气压力和流量,选择合适的控压喉部12的喉径和节流圈13通径大小重新分配流经稳压管路11和主管路14的富燃燃气流量,以保证燃烧室压力或者相对流密恒定,进而保证发生器的掺混燃烧过程更稳定、高效。