一种用于海洋运输的耐腐蚀铝合金罐体

文献发布时间:2023-06-19 13:49:36

技术领域

本申请涉及物料运输技术领域,尤其涉及一种用于海洋运输的耐腐蚀铝合金罐体。

背景技术

相关技术中,多使用罐体储存物质并进行运输,特别是海上运输,对罐体的需求量较大。为运输带腐蚀性的物质,通常会在罐体的内壁面设置耐腐蚀的涂层材料,但是涂层材料与罐体的内壁面贴合不牢固,投入使用时容易产生脱落和渗漏的现象。

发明内容

本申请实施例提供一种用于海洋运输的耐腐蚀铝合金罐体,通过设置连接网格层,防腐层通过连接网格层连接于外壳的内壁面,使防腐层能够更牢固的连接于外壳的内壁面。

本申请实施例提供了一种用于海洋运输的耐腐蚀铝合金罐体,包括:

外壳,所述外壳形成容纳腔,所述外壳的顶部具有进料口,所述外壳的底部具有出料口,所述外壳的底部为半球形,所述进料口和所述出料口均连通所述容纳腔,所述容纳腔用于存放介质;

连接网格层,所述连接网格层贴合所述外壳的内壁面,所述连接网格层包括多个第一连接段,多个所述第一连接段编织形成具有M*N个网孔的网状结构,沿所述外壳的所述顶部至所述底部的方向,所述网孔的尺寸逐渐减小,所述第一连接段的外周面包括连接所述内壁面的第一表面、与所述第一表面相背的第二表面、及连接所述第一表面与所述第二表面之间的第三表面,每个所述第一连接段的所述第三表面均设置有凹槽;以及

防腐层,所述防腐层通过所述连接网格层连接于所述内壁面。

本申请实施例的有益效果为:通过设置连接网格层,且网格内设置有凹槽,使防腐层形成于连接网格层时,与网孔的接触面积更大,连接更加牢固,避免了出现防腐层脱落和渗漏的现象。由于介质位于容纳腔内时,与外壳的底部的接触时间较长,本申请的用于海洋运输的耐腐蚀铝合金罐体外壳底部的网孔的尺寸较小,使防腐层形成于连接网格层时,底部的防腐层会更厚,防腐蚀性能更强,进一步增强了用于海洋运输的耐腐蚀铝合金罐体运输酸碱性介质过程中的安全性。同时海洋运输过程中易频繁遇到颠簸的情况,本申请的耐腐蚀铝合金罐体的高防腐蚀性能够更好的应对这种情况,防止介质泄露。

在其中一些实施例中,所述第一连接段具有多个所述凹槽,多个所述凹槽沿所述第一连接段的长度方向等间隔分布。通过设置沿第一连接段的长度方向等间隔分布的多个凹槽,使防腐层形成于网格连接层时,能够均匀的连接于每个凹槽内,使防腐层和连接网格层连接时的受力更加均匀,且不易脱落。

在其中一些实施例中,所述第一连接段还具有连接于所述第一表面、所述第二表面和所述第三表面的一端的第一端面,连接于所述第一表面、所述第二表面和所述第三表面的另一端的第二端面,所述第一连接段上的所述凹槽沿所述第一连接段的长度方向延伸且贯穿所述第一端面及所述第二端面。将凹槽设计为沿第一连接段的长度方向延伸且贯穿第一端面及第二端面,便于第一连接段上凹槽的加工制造,制作工艺简单且造价低廉,利于大批量生产。

在其中一些实施例中,所述连接网格层还包括:

多个第二连接段,每个所述第二连接段与多个所述第一连接段中形成所述网孔的相对的两个端点的所述第一连接段连接。通过设置多个第二连接段,将网孔再次分隔为更小的网孔,减小了网孔的面积,能够防止防腐层成型时的表面收缩应力对防腐层的破坏,保证防腐层的完整形,同时能够更加稳固的连接于连接网格层。

在其中一些实施例中,每个所述第二连接段与位于相邻行且相邻列的所述网孔连接。将每个第二连接段设计为与位于相邻行且相邻列的网孔连接,更大范围的减小了网孔的面积,且方便加工。

在其中一些实施例中,每个所述网孔具有顺时针依次排列的第一端点、第二端点、第三端点和第四端点,每个所述第二连接段与多个所述第一连接段中形成所述第一端点和所述第三端点的所述第一连接段连接;所述连接网格层还包括多个第三连接段,每个所述第三连接段与多个所述第一连接段中形成所述第二端点和所述第四端点的所述第一连接段连接。通过设置第三连接段,第三连接段和第二连接段交叉连接于每个网孔中,更大程度的分隔了网孔,减小了网孔的面积,同时使网孔的排布更加规律性,能够更好的减小表面收缩应力对防腐层的破坏,使防腐层的表面更加均匀。

在其中一些实施例中,所述外壳的所述内壁面设置有第一限位部,所述第一限位部与所述第一连接段相适配,以使所述第一连接段与所述第一限位部相配合连接于所述外壳。通过设置第一限位部,第一限位部与第一连接段相适配,第一连接段能够更全面连接于第一限位部,进而使第一连接段与外壳的连接更加密切和稳固。

在其中一些实施例中,所述第一限位部包括多个安装槽,多个所述第一连接段卡设于多个所述安装槽中;或

所述第一限位部包括多个卡接件,多个所述第一连接段与所述卡接件卡合连接。将第一限位部设置为包括多个安装槽,第一连接段与安装槽的卡接面积更加大,使第一连接段与外壳的连接更加牢固。将第一限位部设置为包括多个卡接件,第一连接段与卡接件卡合连接,使第一连接段与外壳的安装更加方便快捷。

在其中一些实施例中,若所述第一限位部包括多个所述卡接件,所述卡接件为十字形槽,所述卡接件对应多个所述第一连接段的交叉连接部位设置,所述交叉连接部位位于所述卡接件内。将卡接件设置为十字形槽,交叉连接部位位于卡接件内,能够全方位的对连接网格层进行限位,防止连接网格层与外壳的连接发生位移。

在其中一些实施例中,还包括:

防撞层,所述防撞层贴设于所述外壳的外表面。通过设置防撞层,能够防止用于海洋运输的耐腐蚀铝合金罐体在运输过程中因碰撞产生损伤,增加用于海洋运输的耐腐蚀铝合金罐体的使用寿命。

附图说明

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例提供的一种用于海洋运输的耐腐蚀铝合金罐体的结构示意图;

图2为图1示出的用于海洋运输的耐腐蚀铝合金罐体的连接网格层的一种结构示意图;

图3为图1示出的用于海洋运输的耐腐蚀铝合金罐体的第一连接段的一种结构示意图;

图4为图1示出的用于海洋运输的耐腐蚀铝合金罐体的第一连接段的另一种结构示意图;

图5为图1示出的用于海洋运输的耐腐蚀铝合金罐体的连接网格层的另一种结构示意图;

图6为图5中F处的结构示意图;

图7为图1示出的用于海洋运输的耐腐蚀铝合金罐体的连接网格层的又一种结构示意图;

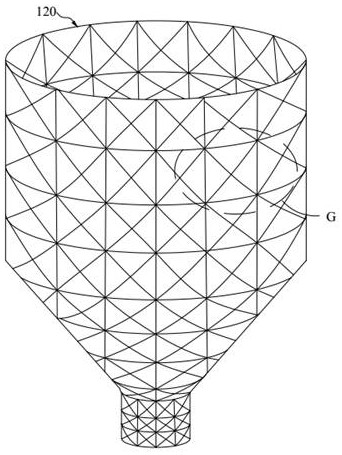

图8为图7中G处的结构示意图;

图9为图1示出的用于海洋运输的耐腐蚀铝合金罐体的连接网格层和第一限位部的一种结构示意图;

图10为图1示出的用于海洋运输的耐腐蚀铝合金罐体的连接网格层和第一限位部的另一种结构示意图;

图11为图1示出的用于海洋运输的耐腐蚀铝合金罐体的第一限位部和第一连接段的一种结构示意图;

图12为图1示出的用于海洋运输的耐腐蚀铝合金罐体的第一限位部和第一连接段的另一种结构示意图;

附图标记:100、用于海洋运输的耐腐蚀铝合金罐体;110、外壳;111、容纳腔;112、进料口;113、出料口;114、内壁面;115、第一限位部;1151、安装槽;1152、卡接件;120、连接网格层;121、第一连接段;1211、网孔;1211a、第一端点;1211b、第二端点;1211c、第三端点;1211d、第四端点;1212、外周面;b、第二表面;c、第三表面;d、凹槽;e、第一端面;122、第二连接段;123、第三连接段;130、防腐层;140、防撞层。

具体实施方式

为了使本申请的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本申请进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本申请,并不用于限定本申请。

相关技术中,多使用罐体储存物质并进行运输,特别是海上运输,对罐体的需求量较大。为运输带腐蚀性的物质,通常会在罐体的内壁面设置耐腐蚀的涂层材料,但是涂层材料与罐体的内壁面贴合不牢固,投入使用时容易产生脱落和渗漏的现象。基于此,本申请实施例提供了一种用于海洋运输的耐腐蚀铝合金罐体,旨在解决上述技术问题。

本申请实施例提供了一种用于海洋运输的耐腐蚀铝合金罐体100,请参见图1至图2,用于海洋运输的耐腐蚀铝合金罐体100可以包括外壳110、连接网格层120和防腐层130,通过连接网格层120使防腐层130连接于外壳110。

请参见图1至图3,外壳110形成容纳腔111,外壳110的顶部可以具有进料口112,外壳110的底部可以具有出料口113,外壳110的底部可以为半球形或锥形,进料口112和出料口113均连通容纳腔111,容纳腔111用于存放物质。连接网格层120贴合外壳110的内壁面114,连接网格层120包括多个第一连接段121,多个第一连接段121编织形成具有M*N个网孔1211的网状结构,沿外壳110的顶部至底部的方向,网孔1211的尺寸逐渐减小。其中,网孔1211的尺寸指多个第一连接段121围合形成的网孔1211的面积。进一步地,网孔1211可以为圆孔或方孔。方孔的连接网格层120易于编制制造成型。

由于介质位于容纳腔111内时,与外壳110的底部的接触时间较长,本申请的用于海洋运输的耐腐蚀铝合金罐体100外壳110底部的网孔1211的尺寸较小,使防腐层130形成于连接网格层120时,较小尺寸的网孔1211内容纳的形成防腐层130的材料量一样,进而使底部的防腐层130更厚,防腐蚀性能更强,进一步增强了用于海洋运输的耐腐蚀铝合金罐体100运输酸碱性介质过程中的安全性。连接网格层120能够更好的将防腐层130成型时的应力控制在网孔1211内,且第一连接段121具有凹槽d,使形成防腐层130的材料能够流入凹槽d内,进一步地控制防腐层130的成型状态,使防腐层130的成型状态更佳,且经连接网格层120连接外壳110,也能使防腐层130与外壳110的连接更加紧密。同时海洋运输过程中易频繁遇到颠簸的情况,本申请的用于海洋运输的耐腐蚀铝合金罐体100的高防腐蚀性能够更好的应对这种情况,防止介质泄露。

每个第一连接段121可以包括轴向设置的第一子连接段和径向设置的第二子连接段。多个第一子连接段和多个第二子连接段分别间隔设置。沿外壳110的顶部至底部的方向上,相邻两个第一子连接段的间距可以逐渐减小,和/或,相邻两个第二子连接段的间距可以逐渐减小,以使底部的网孔1211的尺寸逐渐减小。优选地,沿外壳110的顶部至底部的方向上,相邻两个第一子连接段的间距逐渐减小,且相邻两个第二子连接段的间距逐渐减小。

第一连接段121的外周面1212可以划分为包括连接内壁面114的第一表面(图中未示出)、与第一表面相背的第二表面b、及连接第一表面与第二表面b之间的第三表面c,每个第一连接段121的第三表面c均设置有凹槽d。防腐层130通过连接网格层120连接于外壳110的内壁面114。

本申请实施例通过设置连接网格层120,且网格内设置有凹槽d,使防腐层130形成于连接网格层120时,与网孔1211的接触面积更大,连接更加牢固,避免了出现防腐层130脱落和渗漏的现象。

进一步地,外壳110可以为铝合金材质,防腐层130可以为树脂材质或热塑粉,通过衬塑或喷涂工艺形成于外壳110的内壁面114。铝合金的密度小,将外壳110设置为铝合金能够减轻用于海洋运输的耐腐蚀铝合金罐体100的重量,便于搬运和运输。将防腐层130通过衬塑或喷涂工艺形成于外壳110的内壁面114,使用于海洋运输的耐腐蚀铝合金罐体100的耐腐蚀性更强,能够运输更多带腐蚀性的介质,应用场景更加广泛。

请参见图1和图3,可以理解地,在一些实施例中,第一连接段121可以具有多个凹槽d,多个凹槽d沿第一连接段121的长度方向等间隔分布。通过设置沿第一连接段121的长度方向等间隔分布的多个凹槽d,使防腐层130形成于网格连接层时,能够均匀的连接于每个凹槽d内,使防腐层130和连接网格层120连接时的受力更加均匀,且不易脱落。

请参见图4,在另一些实施例中,第一连接段121还可以具有连接于第一表面、第二表面b和第三表面c的一端的第一端面e,连接于第一表面、第二表面b和第三表面c的另一端的第二端面(图中未示出),第一连接段121上的凹槽d沿第一连接段121的长度方向延伸且贯穿第一端面e及第二端面。将凹槽d设计为沿第一连接段121的长度方向延伸且贯穿第一端面e及第二端面,便于第一连接段121上凹槽d的加工制造,制作工艺简单且造价低廉,利于大批量生产。

请参见图5至图6,连接网格层120还可以包括多个第二连接段122,每个第二连接段122与多个第一连接段121中形成网孔1211的相对的两个端点的第一连接段121连接。通过设置多个第二连接段122,将网孔1211再次分隔为更小的网孔1211,减小了网孔1211的面积,能够防止防腐层130成型时的表面收缩应力对防腐层130的破坏,保证防腐层130的完整形,同时能够更加稳固的连接于连接网格层120。进一步地,每个第二连接段122可以与位于相邻行且相邻列的所述网孔1211连接。将每个第二连接段122设计为与位于相邻行且相邻列的网孔1211连接,更大范围的减小了网孔1211的面积,且方便加工。更进一步地,第二连接段122可以由顶部的第一行网孔1211依次连接至底部的最后一行网孔1211,这样设置能够减少第二连接段122的数量,同时能够减少第一连接段121与第二连接段122的安装连接步骤。

请参见图7至图8,更进一步地,每个网孔1211具有顺时针依次排列的第一端点1211a、第二端点1211b、第三端点1211c和第四端点1211d,每个第二连接段122与多个第一连接段121中形成第一端点1211a和第三端点1211c的第一连接段121连接;连接网格层120还包括多个第三连接段123,每个第三连接段123与多个第一连接段121中形成第二端点1211b和第四端点1211d的第一连接段121连接。通过设置第三连接段123,第三连接段123和第二连接段122交叉连接于每个网孔1211中,更大程度的分隔了网孔1211,减小了网孔1211的面积,同时使网孔1211的排布更加规律性,能够更好的减小表面收缩应力对防腐层130的破坏,使防腐层130的表面更加均匀。

可以理解地,第一连接段121、第二连接段122和第三连接段123可以通过焊接的工艺连接在一起,或者为一体成型。第一连接段121、第二连接段122和第三连接段123还可以通过编织连接,优选地,第三连接段123可以在第二端点1211b处位于第二连接段122远离第一连接段121的一侧,在第四端点1211d处位于第二连接段122和第一连接段121之间,依次编织,从而使第一连接段121、第二连接段122和第三连接段123的连接更加稳固。或者,第三连接段123可以在第二端点1211b处位于第一连接段121远离第二连接段122的一侧,在第四端点1211d处位于第二连接段122和第一连接段121之间,以此类推,不作赘述。

优选地,连接网格层120的表面粗糙度≥75μm,连接网格层120的厚度为2.2mm至2.8mm。这样设置利于防腐层130与连接网格层120的连接,连接网格层120的厚度为2.2mm至2.8mm既能保证连接强度,又能节省成本。

外壳110的内壁面114可以设置有第一限位部115,第一限位部115与第一连接段121相适配,以使第一连接段121与第一限位部115相配合连接于外壳110。通过设置第一限位部115,第一限位部115与第一连接段121相适配,第一连接段121能够更全面连接于第一限位部115,进而使第一连接段121与外壳110的连接更加密切和稳固。

请参见图9至图10,进一步地,第一限位部115可以包括多个安装槽1151,多个第一连接段121卡设于多个安装槽1151中;或,第一限位部115可以包括多个卡接件1152,多个第一连接段121与卡接件1152卡合连接。将第一限位部115设置为包括多个安装槽1151,第一连接段121与安装槽1151的卡接面积更加大,使第一连接段121与外壳110的连接更加牢固。将第一限位部115设置为包括多个卡接件1152,第一连接段121与卡接件1152卡合连接,使第一连接段121与外壳110的安装更加方便快捷。

更进一步地,若第一限位部115包括多个卡接件1152,卡接件1152为十字形槽,卡接件1152对应多个第一连接段121的交叉连接部位设置,交叉连接部位位于卡接件1152内。将卡接件1152设置为十字形槽,交叉连接部位位于卡接件1152内,能够全方位的对连接网格层120进行限位,防止连接网格层120与外壳110的连接发生位移。

请参见图11至图12,可以理解地,卡接件1152可以为弹性件,以使第一连接段121卡设于卡接件1152中。或者,卡接件1152与第一连接段121为过盈配合。

请参见图1,用于海洋运输的耐腐蚀铝合金罐体100还可以包括防撞层,防撞层贴设于外壳110的外表面。通过设置防撞层,能够防止用于海洋运输的耐腐蚀铝合金罐体100在运输过程中因碰撞产生损伤,增加用于海洋运输的耐腐蚀铝合金罐体100的使用寿命。

本实施例的附图中相同或相似的标号对应相同或相似的部件;在本申请的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

以上所述仅为本申请的较佳实施例而已,并不用以限制本申请,凡在本申请的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本申请的保护范围之内。