一种基于视觉检测的异形弹簧生产控制方法和系统

文献发布时间:2023-06-19 19:21:53

技术领域

本发明涉及生产加工控制技术领域,具体涉及一种基于视觉检测的异形弹簧生产控制方法和系统。

背景技术

异形弹簧与常规弹簧的区别就是弹簧本身是不规则的,有弯曲和大量复杂的角度设计,适用于一些具有特殊的场合。异形弹簧是通过加工机器内的刀具加工完成的,加工机器根据其指令控制刀具的操作,刀具根据指令推出对产品原料进行弯角操作,使弯角的弯折角度与标准的弯折角度相同。不同弯折角处的刀具的类型不同,通过改变刀具的类型适应不同的弯角角度。但由于使用的原材料自身的硬度或弹性,在加工完成后,其弯折角度会产生误差,容易造成角度回弹,导致生成的弯折角度偏离标准尺度,不符合生产需要,造成残次品的浪费。

因此,如何提供一种生产控制方法,使其减少加工时弯折角度的误差,提高生产的精准度,节约原材料,降低成本,是本领域技术人员亟待解决的技术问题。

发明内容

为此,本发明提供一种基于视觉检测的异形弹簧生产控制方法和系统,以解决现有技术中由于生产精度不准确而导致的浪费原材料的问题。

为了实现上述目的,本发明提供如下技术方案:

根据本发明的第一方面,提供了一种基于视觉检测的异形弹簧生产控制方法,包括以下步骤:

S1:获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息;

S2:基于步骤S1获取的生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息,形成加工生产模型;

S3:所述生产机器根据所述加工生产模型对所述原材料进行加工处理,得到实际异形弹簧;

S4:在加工过程中,视觉检测所述实际异形弹簧与所述标准异形弹簧的差异;

S5:基于步骤S4得到的差异信息对所述实际异形弹簧进行校正。

进一步地,所述加工生产模型包括对所述原材料进行加工生产的工序数量、工序位置和各工序对应的弯折角度。

进一步地,其中,步骤S4,在加工过程中,视觉检测所述实际异形弹簧与所述标准异形弹簧的差异包括:预测每道工序内的所述实际异形弹簧的成型趋势,具体包括:

基于每道工序对应的弯折角度,所述生产机器中的刀具对所述原材料进行弯折加工;

在每道工序完成前,预测所述实际异形弹簧的成型趋势;

基于预测的所述实际异形弹簧的成型趋势,预测所述实际异形弹簧的弯折角度;

比较预测的所述实际异形弹簧的弯折角度与所述标准异形弹簧的弯折角度;

根据所述实际异形弹簧与所述标准异形弹簧的差异,在每道工序完成前,对所述实际异形弹簧进行校正。

进一步地,预测所述实际异形弹簧的弯折角度的具体过程为:

以平行于所述原材料的水平方向为x轴,以垂直于所述原材料的竖直方向为y轴,以所述生产机器内的刀具的启动起始点为坐标原点,建立坐标系;

基于视觉检测,在所述生产机器内的刀具的加工时,将所述实际异形弹簧的成型轨迹绘制在上述坐标系内;

当视觉检测到成型轨迹的方向发生变化时,通过已有的轨迹预测出完整轨迹;

基于完整轨迹的开口角度,预测出所述实际异形弹簧的弯折角度。

进一步地,其中,步骤S4中,在加工过程中,视觉检测所述实际异形弹簧与所述标准异形弹簧的差异还包括:检测初步成型后的所述实际异形弹簧的产品参数信息,具体包括:

根据所述加工生产模型的第一标准对所述原材料进行第一工序加工;

视觉检测第一工序后的所述实际异形弹簧的弯折角度;

比较第一工序后的所述实际异形弹簧的弯折角度与所述标准异形弹簧的弯折角度;

如果第一工序后的所述实际异形弹簧符合所述标准异形弹簧的工艺要求,继续对原材料进行加工;

如果第一工序后的所述实际异形弹簧不符合所述标准异形弹簧的工艺要求,对所述实际异形弹簧进行校正,校正完成后,继续加工;

重复上述步骤,对每一步工序后的所述实际异形弹簧的弯折角度进行视觉检测,直到异形弹簧完成生产。

进一步地,视觉检测第一工序后的所述实际异形弹簧的弯折角度,具体为:

视觉检测装置采集多个方向的所述实际异形弹簧的图像;

通过多个方向的所述实际异形弹簧的图像得到多个方向的所述实际异形弹簧的弯折角度;

将多个方向的所述实际异形弹簧的弯折角度求和取平均值,得到所述实际异形弹簧的弯折角度。

进一步地,还包括步骤S6:

基于步骤S5得到的校正信息,将校正信息输入到所述加工生产模型内,重新形成加工生产模型。

进一步地,所述生产机器的状态参数信息包括刀具磨损信息、刀具类型信息和装置控制灵敏度信息,所述标准异形弹簧的产品参数信息包括长度信息、弯折角度信息和弯折次数信息。

进一步地,所述原材料参数信息包括硬度信息和回弹指数信息。

根据本发明的第二方面,提供了一种基于视觉检测的异形弹簧生产控制系统,用于实现上述任一项所述的基于视觉检测的异形弹簧生产控制方法,包括:

信息获取单元,用于获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息;

信息处理单元,用于根据获取的参数信息,形成加工生产模型;

比较单元,用于比较所述实际异形弹簧与标准异形弹簧的差异;

校正单元,用于根据得到的差异信息对所述实际异形弹簧进行校正。

本发明具有如下优点:

本发明通过获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息,综合参数信息,形成加工生产模型。加工生产模型适应原材料的性能,使得生产出来的实际异形弹簧的弯折角度更接近标准尺度,避免加工时发生因原材料的回弹影响弯折角度的问题。

本发明的生产机器根据加工生产模型对原材料进行加工处理,得到实际异形弹簧。在加工过程中检测实际异形弹簧与标准异形弹簧的差异,根据得到的差异信息对实际异形弹簧进行校正。通过校正实际异形弹簧的弯折角度,使得实际异形弹簧的弯折角度满足标准尺度。减少加工时弯折角度的误差,提高生产的精准度,节约原材料,提高产品合格率,降低制造成本。

附图说明

为了更清楚地说明本发明的实施方式或现有技术中的技术方案,下面将对实施方式或现有技术描述中所需要使用的附图作简单地介绍。显而易见地,下面描述中的附图仅仅是示例性的,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图引伸获得其它的实施附图。

本说明书所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。

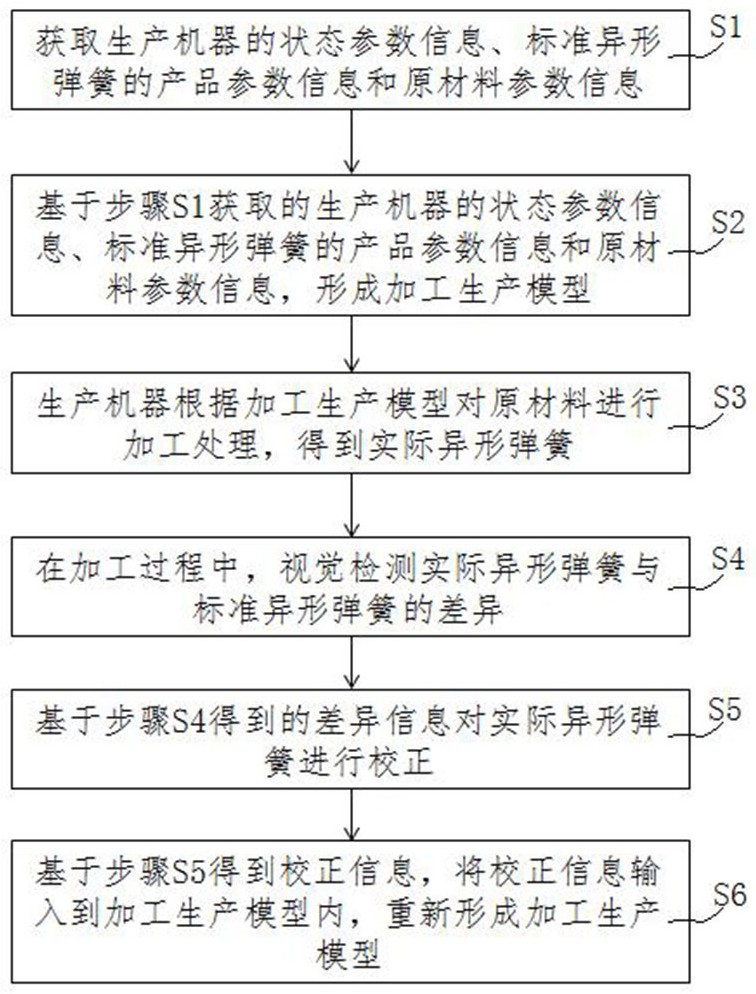

图1为本发明提供的一种基于视觉检测的异形弹簧生产控制方法的流程图;

图2为本发明提供的一种基于视觉检测的异形弹簧生产控制系统的连接框图。

具体实施方式

以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

异形弹簧结构是由一长条形本体经过多次弯折而成,具有多个弯折部。生产时,需要对长条形的原材料进行加工,使其具有多个弯折角度。在生产过程中,原材料送入生产机器内,根据标准异形弹簧的弯折角度发出指令,刀具根据指令对原材料进行弯折加工。

为了减少加工时弯折角度的误差,提高生产的精准度,节约原材料,降低成本,根据本发明的第一方面,如图1所示的,提供了一种基于视觉检测的异形弹簧生产控制方法,包括以下步骤:

S1:获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息;

S2:基于步骤S1获取的生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息,形成加工生产模型;

S3:生产机器根据加工生产模型对原材料进行加工处理,得到实际异形弹簧;

S4:在加工过程中,视觉检测实际异形弹簧与标准异形弹簧的差异;

S5:基于步骤S4得到的差异信息对实际异形弹簧进行校正;

S6:基于步骤S5得到校正信息,将校正信息输入到加工生产模型内,重新形成加工生产模型。

生产机器的状态参数信息包括刀具磨损信息、刀具类型信息和装置控制灵敏度信息。标准异形弹簧的产品参数信息包括长度信息、弯折角度信息和弯折次数信息。原材料参数信息包括硬度信息和回弹指数信息。

在加工过程中,原材料和生产机器均会影响产品的最终成型尺寸,考虑到原材料的回弹和生产机器的磨损,对加工过程的指令进行进一步更新。例如,标准异形弹簧的弯折角度为60°,考虑到原材料为钢性,钢性易回弹,则设置在生产机器内的刀具弯折角度为62°,2°的误差是为了适应原材料的回弹。

加工生产模型包括对所述原材料进行加工生产的工序数量、工序位置和各工序对应的弯折角度。加工生产模型具体为基于标准异形弹簧的产品参数、原材料的材料参数信息和生产机器的机器参数信息,控制生产机器内刀具的伸出长度、伸出角度、伸出时刻和伸出时间,对原材料进行弯折加工。

具体地,加工过程中视觉检测实际异形弹簧与标准异形弹簧的差异,提出两个解决办法。一个是在每个弯折处加工时进行预测并校正,保证每个弯折处完成后的角度符合标准;另一个是在每个弯折处完成后,进行检测,检测不合格重新返工,检测合格后再进行下一弯折处的加工。

实施例1

步骤S4中对实际异形弹簧进行检测的方法为预测实际异形弹簧的成型趋势,具体包括:

基于每道工序对应的弯折角度,生产机器中的刀具对原材料进行弯折加工;

在每道工序完成前,预测实际异形弹簧的成型趋势;

基于预测的实际异形弹簧的成型趋势,预测实际异形弹簧的弯折角度;

比较预测的实际异形弹簧的弯折角度与标准异形弹簧的弯折角度;

根据实际异形弹簧与标准异形弹簧的差异,在每道工序完成前,对实际异形弹簧进行校正。

预测出实际异形弹簧的弯折角度的具体过程为:以平行于原材料的水平方向为x轴,以垂直于原材料的竖直方向为y轴,以生产机器内的刀具的启动起始点为坐标原点,建立坐标系;基于视觉检测,在生产机器内的刀具的加工时,将实际异形弹簧的成型轨迹绘制在上述坐标系内;当视觉检测到成型轨迹的方向发生变化时,通过已有的轨迹预测出完整轨迹;基于完整轨迹的开口角度,预测出实际异形弹簧的弯折角度。

实际异形弹簧完整轨迹应为弯折角度生成的轨迹图。完整轨迹为开口向下或向下的抛物线,此抛物线为左右对称的曲线。完整轨迹有方向上的转折,由上到下或由下到上的方向变化,抛物线的最高点为方向变化的转折点。当刀具的位置到达抛物线的最高点时,将已有的一侧的抛物线对称到另一侧上,从而得出抛物线的开口角度,进而得出实际异形弹簧的弯折角度。

如果预测得到的实际异形弹簧的弯折角度小于标准角度,控制刀具在下一步加工时,退回合适距离,增大实际异形弹簧的弯折角度;如果预测得到的实际异形弹簧的弯折角度大于标准角度,控制刀具在下一步加工时,伸出合适距离,减小实际异形弹簧的弯折角度。

在每个弯折处加工时进行预测,并在弯折角度未形成前进行校正,保证每个弯折处完成后的角度符合标准。

实施例2

步骤S4中对实际异形弹簧进行检测的方法为检测初步成型后的实际异形弹簧的产品参数信息,具体包括:

根据加工生产模型的第一标准对原材料进行第一工序加工;

视觉检测第一工序后的实际异形弹簧的弯折角度;

比较第一工序后的实际异形弹簧的弯折角度与标准异形弹簧的弯折角度;

如果第一工序后的实际异形弹簧符合标准异形弹簧的工艺要求,继续对原材料进行加工;

如果第一工序后的实际异形弹簧不符合标准异形弹簧的工艺要求,对实际异形弹簧进行校正,校正完成后,继续加工;

重复上述步骤,对每一步工序后的实际异形弹簧的弯折角度进行视觉检测,直到异形弹簧完成生产。

例如,适用于混凝土的异形弹簧结构设置有8个弯折处,且每个弯折处的工艺要求不同。首先,利用生产机器对异形弹簧的第一个弯折处进行第一工序处理。然后,第一工序完成后,检测第一个弯折角度,并与第一个标准角度进行比较。最后,如果第一个弯折角度大于第一个标准角度,启动背离角度开口方向的刀具进校正;如果第一个弯折角度小于第一个标准角度,启动面对角度开口方向的刀具进校正。第二个弯折处的加工参照上述操作,直至8个弯折处加工完成。

进一步地,视觉检测第一工序后的实际异形弹簧的弯折角度,具体为:

生产机器上的设置的摄像头采集多个方向的实际异形弹簧的图像;

通过多个方向的实际异形弹簧的图像得到多个方向的实际异形弹簧的弯折角度;

将多个方向的实际异形弹簧的弯折角度求和取平均值,得到实际异形弹簧的弯折角度。

异形弹簧的弯折角度在不同方向的摄像头测量的结果不同,通过采集多个方向的实际异形弹簧的图像取平均值的方式,使异形弹簧加工的角度更加精准。

基于上述实施例可知,检测到生产的异形弹簧仍有误差,表示加工生产模型不合适,原材料的回弹性考虑不周全,重新形成加工生产模型,方便下一个异形弹簧的生产。

根据本发明的第二方面,如图2所示的,提供了一种基于视觉检测的异形弹簧生产控制系统,用于实现一种基于视觉检测的异形弹簧生产控制方法,包括:

信息获取单元,用于获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息;

信息处理单元,用于根据获取的参数信息,形成加工生产模型;

比较单元,用于比较实际异形弹簧与标准异形弹簧的差异;

校正单元,用于根据得到的差异信息对实际异形弹簧进行校正。

信息获取单元获取生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息后,信息处理单元基于获取的生产机器的状态参数信息、标准异形弹簧的产品参数信息和原材料参数信息,形成加工生产模型。生产机器根据加工生产模型对原材料进行加工处理,得到实际异形弹簧。在加工过程中,比较单元视觉检测实际异形弹簧与标准异形弹簧的差异,校正单元基于得到的差异信息对实际异形弹簧进行校正,使实际生产的异形弹簧符合标准。

虽然,上文中已经用一般性说明及具体实施例对本发明作了详尽的描述,但在本发明基础上,可以对之作一些修改或改进,这对本领域技术人员而言是显而易见的。因此,在不偏离本发明精神的基础上所做的这些修改或改进,均属于本发明要求保护的范围。

- 一种电梯制动弹簧同步检测智能视觉系统的实现方法

- 一种基于汽车车门加工用涂胶视觉检测系统及检测方法

- 一种基于车载视觉的车辆大灯调节控制方法及控制系统

- 一种基于在线视觉检测的绕线机工艺控制方法

- 基于匹配的异形冲压件轮廓缺陷视觉检测系统及方法

- 基于匹配的异形冲压件轮廓缺陷视觉检测系统及方法