一种贯流风叶

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于贯流风机领域,更具体地,涉及一种贯流风叶。

背景技术

贯流风叶由于其风量较大的特点广泛适用于空调壁挂式分体机及部分柜机中,其工作特性包括:气体从叶轮一侧径向进入,贯穿叶轮后从另一侧流出。在流动过程中气体两次进入并流出叶栅,叶轮两次对其做功,气流流出叶轮时获得较大动压。贯流风机在没有边壁的情况下单独旋转时,在叶轮中心形成漩涡,添加蜗舌和蜗壳后由于壁面阻碍,漩涡偏离叶轮中心,最终稳定在靠近蜗舌的位置,被称为“偏心涡”。由于偏心涡中心是整个风机流场内静压最低的区域,其作用是引导外裙在涡核周围形成穿过叶轮的贯穿流,贯流风机的送风能力本质上取决于偏心涡涡核位置和总压大小。气流运动轨迹及涡核位置见图8A。

对于传统贯流风机叶片,为方便加工,叶片通常以单圆弧或双圆弧为中弧线(叶片上下表面对应点之间中点的连线),考虑到气流横穿贯流风机叶轮,叶轮进口侧的叶片前缘旋转至叶轮出口侧时转变为叶片尾缘,因此叶片通常设计为两端薄中间厚的形式,叶片两个通过圆弧光滑过渡。叶轮如图1所示,其叶片结构如图2所示,厚度变化见图7。

传统贯流风叶中弧线使得叶片设计受制于圆弧曲线连续性,叶片进出口角、叶片弯度、弦长等结构参数相互干涉,叶片造型单一。传统贯流风叶叶片厚度一般在0.5mm-1mm之间,其两侧薄中间厚的结构使得叶片外周强度较低,在运输过程中刮擦碰撞易产生破损。由于气体在叶轮进口处非均匀进气,导致不同周向角叶轮进口处气动攻角各不相同;部分区域不可避免地出现较大负攻角,导致叶片尾缘出现二次流阻塞叶道。如图8B所示。

发明内容

针对现有技术的以上缺陷或改进需求,本发明的目的在于提供一种贯流风叶,其中通过对贯流风叶的结构参数细节进行控制,通过Bezier曲线构造叶片中弧线,通过合理的叶片结构参数匹配,使得贯流风叶适应负攻角进口区域,减少二次流产生流动损失,改善偏心涡涡核位置,在同转速下提升风机流量。并且,在贯流风叶中弧线基础上优选按照一定叶片厚度规律积叠得到叶片型线,叶片不同位置厚度分布进行改进,叶片前尾缘通过圆弧光滑连接,增加叶片外围强度,能够减少叶轮运输过程中碰撞产生的破损。

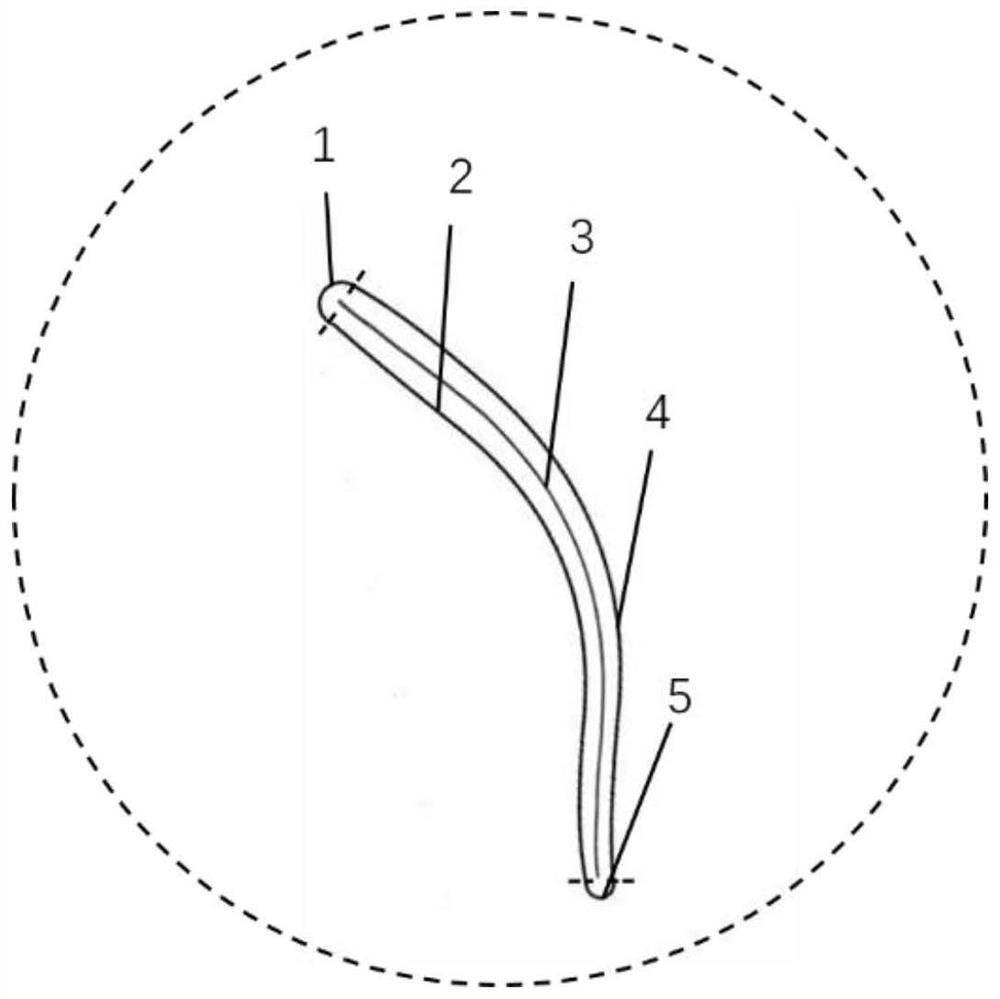

为实现上述目的,按照本发明,提供了一种贯流风叶,其特征在于,其型线由叶片前缘线(1)、叶片压力面型线(2)、叶片吸力面型线(4) 和叶片尾缘线(5)构成,并且其叶片中弧线(3)采用Bezier曲线构造;

所述贯流风叶用于设置在环状叶轮上,每个环状叶轮上能够设置多个所述贯流风叶,这些贯流风叶沿该环状叶轮的周向分布;记这些贯流风叶外缘所在圆周为叶片外缘所在圆周、且直径为D3,记这些贯流风叶内缘所在圆周为叶片内缘所在圆周、且直径为D4,同时记所述叶片中弧线(3)外缘切线方向与所述叶片外缘所在圆周切线方向间的夹角为β1,记所述叶片中弧线(3)内缘切线方向与所述叶片内缘所在圆周切线方向间的夹角为β2,则0.49≤β1/β2≤0.67;

同时记所述叶片中弧线所对应的弦线与叶片内缘所在圆周切线方向间的夹角为θ,则0.47≤θ/β2≤0.78。

作为本发明的进一步优选,记所述贯流风叶叶片中弧线所对应的弦线的长度为L,所述叶片中弧线(3)与该弦线间的最大距离为r,则,0.2≤ r/L≤0.28。

作为本发明的进一步优选,记所述贯流风叶叶片中弧线所对应的弦线的长度为L,沿所述叶片中弧线(3)移动叶片厚度改变,并且记所述贯流风叶叶片最大厚度为d1,叶片外缘厚度为d2,叶片内缘厚度为d3,

则,0.08≤d1/L≤0.10,0.07≤d2/L≤0.09,0.04≤d3/L≤0.05;

并且,沿所述叶片中弧线(3)移动,其余各点厚度满足样条插值拟合。

作为本发明的进一步优选,记叶片最大厚度所对应的叶片中弧线上的点在叶片中弧线所对应的弦线上的投影点与叶片中弧线内缘端点间的距离为L1,则0.84≤L1/L≤0.9。

作为本发明的进一步优选,记所述环状叶轮的内周直径为D2、外周直径为D1,则0.65≤D2/D1≤0.76。

作为本发明的进一步优选,记所述贯流风叶叶片中弧线所对应的弦线的长度为L,则0.11≤L/D1≤0.14。

作为本发明的进一步优选,所述贯流风叶满足0.96≤D3/D1≤0.98, 0.74≤D4/D1≤0.76。

通过本发明所构思的以上技术方案,与现有技术相比,由于采用Bezier 曲线构造叶片中弧线,中弧线不同结构参数间相互干涉减小,通过合理配置叶片内外周角,及优选的叶片弦长、叶片弯曲度等参数,改善叶轮进口处气动负攻角导致的叶道二次流阻塞,使叶轮内偏心涡涡核位置向蜗舌方向移动,减少流动损失,提升叶轮作功能力,从而提高流量。

并且,由于贯流风叶叶片厚度一般在毫米量级,现有技术通常仿照翼型将叶片设计为中间厚两侧薄的结构,叶片外周强度较低使得在运输和适用过程中碰撞导致一定程度的破损,本发明通过合理设置叶片厚度沿叶片弦长的分布,将叶片最大厚度点向叶片外周迁移,同时加厚叶片外侧,将不容易碰撞的叶片内侧厚度减薄,相同结构参数前提下不增加材料的使用同时能够有效提升叶轮外侧叶片强度,减少运输和装配过程中可能产生的叶轮破损情况。

附图说明

图1是现有技术贯流风机叶轮结构示意图。

图2是现有技术贯流风机叶片型线及中弧线所在圆弧示意图。

图3是本发明贯流风机叶轮结构示意图。

图4是本发明贯流风机叶片型线示意图。

图5是本发明构成贯流风叶中弧线的Bezier曲线及控制参数、控制点示意图。

图6是本发明叶片两端厚度及叶片最大厚度位置示意图。

图7是现有技术与本发明叶片厚度沿相对弦长分布对比示意图。

图8A的C处是现有技术贯流风机进口负攻角流道位置,D处是现有技术贯流风机偏心涡位置示意图。

图8B是图8A的C处放大示意图。

图9A的E处是本发明贯流风机进口负攻角流道位置,F处是本发明贯流风机偏心涡位置示意图。

图9B是图9A的E处放大示意图。

图10是现有技术与本发明实施例叶片型线对比示意图。

图11是现有技术与本发明实施例性能曲线对比示意图。

图12是本发明叶片结构示意图。

图12中,各附图标记的含义如下:1为叶片前缘线,2为叶片压力面型线,3为叶片中弧线,4为叶片吸力面型线,5为叶片尾缘线。

具体实施方式

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

基于本发明,在具体设计时,可以先设定贯流风叶的中弧线基于叶片外周角β1、中弧线基于叶片内周角β2、叶片安放角θ(即,叶片中弧线所对应的弦线与叶片内缘所在圆周切线方向间的夹角θ),以及优选设定的叶片弦长为L(即,贯流风叶叶片中弧线所对应的弦线的长度L)、中弧线与弦线最大距离r五个结构参数,通过Bezier曲线构造叶片中弧线。进一步的,可设置贯流风叶叶片最大厚度d1、叶片外缘厚度d2、叶片内缘厚度d3,其余各点厚度通过样条插值拟合得到。例如,可以采用四次有理 Bezier曲线进行叶片中弧线设计,中弧线为通过5个控制点定义的一段四阶Bezier曲线。曲线由叶片结构设计参数:叶片内外周角β1和β2、叶片安放角θ,及优选的叶片弦长L、贯流风叶中弧线与弦长最大距离为r所控制,确定控制点位置坐标,拟合得到叶片中弧线,如图5所示。而关于叶片厚度,可以先确定叶片最大厚度d1、叶片外缘厚度为d2、叶片内缘厚度为d3,叶片其余位置厚度通过样条拟合差值得到,叶片厚度分布如图7所示。叶片外缘厚度d2,也即,贯流风叶的叶片外缘靠近叶片外周一侧厚度;叶片内缘厚度d3,也即,贯流风叶的叶片内缘靠近叶片内周一侧厚度;叶片两端通过圆弧光滑过渡,圆弧直径分别为内外缘厚度,其余各处叶片厚度通过样条插值拟合得到。

具体的,构成叶片中弧线的Bezier曲线由五个叶片形状参数控制,贯流风叶中弧线外缘切线方向与外圆周方向夹角为β1,贯流风叶中弧线内缘切线方向与内圆周方向夹角为β2,0.49≤β1/β2≤0.56,由于贯流风机不均匀进气导致部分流道产生较大气动负攻角,贯流风叶叶片弦长为L;贯流风叶中弧线与弦长最大距离为r,0.2≤r/L≤0.28,贯流风叶的叶轮外圆直径为D1,0.11≤L/D1≤0.14,贯流风叶叶片外缘所在圆周直径为D3, 0.96≤D3/D1≤0.98,贯流风叶叶片内缘所在圆周直径为D4, 0.74≤D4/D1≤0.76。本发明实施例叶轮参照图3所示,本发明根据叶轮进口气流方向增大叶片外周进口角,减小叶片前缘吸力面附近的流动分离,同时提升叶片中弧线与弦长的最大距离,增大叶片弯度,破坏叶道内二次流结构,改善部分进口流道内的气流阻塞,减小气动损失,改进后叶轮进口负攻角流道内气流方向参照图9B。

贯流风叶中弧线内缘切线方向与内圆周方向夹角为β2,贯流风叶中弧线弦线与内圆周方向夹角为θ,0.47≤θ/β2≤0.61,通过叶片中弧线内缘切线方向与内圆周方向夹角及叶片弯度的调整,使得叶轮每部偏心涡范围缩小且涡核位置向靠近蜗舌的方向移动,叶轮内横贯流范围扩大,流动更加顺畅,改进后叶轮内偏心涡范围及涡核位置参照图9A。

叶轮中叶片中弧线采用有理Bezier曲线设计,所述叶片型线由中弧线按照厚度分布规律叠加得到,贯流风叶叶片弦长为L;贯流风叶的叶片最大厚度为d1,0.08≤d1/L≤0.1,贯流风叶的叶片最大厚度点与叶片外圆顶点间的距离为L1,0.84≤L1/L≤0.9,贯流风叶的叶片外缘厚度为d2, 0.07≤d2/L≤0.09;贯流风叶的叶片内缘厚度为d3,0.03≤d3/L≤0.06,叶片其余位置厚度通过样条拟合差值得到,厚度变化对比见图7,由于贯流风机外周叶片厚度尺寸较小,加工及运输过程中易产生破损,将叶片最大厚度所在位置设置在外周附近,同时提高叶片外围厚度,从而提高叶片外围强度强度,减少运输过程中的叶片破损,叶片型线及叶片最大厚度所在位置对比参照图6。

采用传统绘图方式设计叶片中弧线,难以通过叶片结构参数准确控制 Bezier曲线形状。本发明优选通过Matlab平台编译程序完成叶片参数化设计流程,建立叶片结构参数与中弧线五个控制点坐标之间的映射:设置P1 坐标以确定叶片在叶轮中的位置;由叶片中弧线3外缘切线方向与所述叶片外缘所在圆周切线方向间的夹角β1确定P2点坐标;叶片中弧线3与该弦线间的最大距离r确定P3点坐标;由贯流风叶叶片中弧线所对应的弦线的长度L及叶片中弧线所对应的弦线与叶片内缘所在圆周切线方向间的夹角θ确定P5点坐标;由叶片中弧线3内缘切线方向与所述叶片内缘所在圆周切线方向间的夹角β2确定P4点坐标。五个控制点坐标通过de Casteljau 递推算法绘制Bezier曲线,从而达到精准控制叶片造型的结构参数的目的。

本发明提供三个实施例,其中实施例1、实施例2所涉及的贯流风机叶片中弧线结构参数与叶片厚度参数分别对应本发明中参数设施范围的上下限;实施例3对应的贯流风机叶片中弧线结构参数与叶片厚度参数取值位于参数设置范围上下限之间,三个实施例所使用的结构参数如表1所示,其型线对比示意图参照图10。

表1

本发明实施例应用于某壁挂式空调室内机,其测试数据如表2所示。

表2

采用本发明的贯流风机叶轮,与现有技术叶轮相比,在转速相同情况下实施例一、实施例二、实施例三贯流风机体积流量相对于现有技术风机均有不同程度的提升。其中实施例一在低转速(850rpm)下流量提升幅度最大,实施例三在低转速(850rpm、950rpm)下相对于原风机流量基本不变,在高转速(1050rpm、1150rpm)下流量有所提升,实例二的设计参数是在本发明所提供参数设置范围内合理配置得到,流量提升程度高于其他方案,提升幅度随转速增大而增大,在低转速下(850rpm)流量增大 20.32m3/h(4.28%);在高转速下(1150rpm)流量增大48.44m3/h(8.62%),不同工况下风机性能曲线示意图参照图10。

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

- 贯流叶片结构、贯流风叶、贯流风机和空调机组

- 贯流叶片结构、贯流风叶、贯流风机和空调机组