用于单晶叶片垂直度定位的校正仪

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于单晶叶片铸造应用技术领域,具体涉及用于单晶叶片垂直度定位的校正仪。

背景技术

在传统的Bridgman工艺中,模制的壳体围绕中心杆成圆形排列并浇铸。为了提高生产率,目的是用一个铸件生产尽可能多的叶片,而这会导致出现不良的热工条件。

模制壳体主要通过加热器的直接辐射在外部加热,朝向中心柱定向的模制壳体的内部经受所谓的阴影效应,并且保持比外部明显冷,等温线或凝固锋线不是理想的水平而是强烈弯曲,与一维温度梯度(G)或热流(Q)的理想状态相反,它获得了不良的横向分量,这导致枝晶结构排列不良,并有利于可怕的错粒形成,所以为了保证所浇筑铸造的单晶叶片不出现上述问题,所制得的模壳需要保证具备良好的垂直度(无倾斜或倾斜在允许的误差范围内)。

因此,基于上述问题,本发明提供用于单晶叶片垂直度定位的校正仪。

发明内容

发明目的:本发明的目的是提供用于单晶叶片垂直度定位的校正仪,实现模壳垂直度预先的精准、高效和可靠的校正作业,进而保证后续单晶叶片铸造加热过程中不存在现有的问题,即单晶叶片铸造时完成平行或线性方式加热,加热受热均匀,有效的提高单晶叶片铸造的成品品质、降低成本。

技术方案:本发明提供用于单晶叶片垂直度定位的校正仪,包括底座,及设置在底座外壁的横支撑座,及设置在底座一面的限位凸块,及设置在横支撑座一面内的敞开形限位凹槽,及设置在敞开形限位凹槽内的定位螺孔,及设置在底座上的圆盘,及设置在圆盘一面的若干个限位凸柱,及设置在横支撑座上的L形校正支架,及设置在L形校正支架一端内的腰形通槽,及通过腰形通槽、定位螺孔将横支撑座、L形校正支架紧固的锁紧螺钉,及设置在L形校正支架另一端侧壁的若干个校正限位横板,及分别设置在若干个校正限位横板一端内的横校正限位凹槽;所述圆盘的一面设置有与限位凸块相配合使用的限位凹槽;所述L形校正支架的一端与敞开形限位凹槽的连接端面设置有限位卡块。

本技术方案的,所述用于单晶叶片垂直度定位的校正仪,还包括固定设置在限位凸块外壁的旋转轴承,其中,圆盘底面的限位凹槽卡入限位凸块、旋转轴承,并通过旋转轴承以限位凸块、旋转轴承为旋转中心旋转。

本技术方案的,所述用于单晶叶片垂直度定位的校正仪,还包括设置在圆盘一面内,且位于若干个限位凸柱对称中心的圆形定位卡孔。

本技术方案的,所述圆盘的直径尺寸大于底座的直径尺寸,其中,圆盘的直径尺寸为200mm-350mm,底座设置为且不仅限于圆形结构。

本技术方案的,所述横支撑座设置为且不仅限于条形板式结构。

本技术方案的,所述若干个限位凸柱的高度尺寸相同,且与圆盘之间可采用拆卸式组装结构。

本技术方案的,所述底座、横支撑座、限位凸块、敞开形限位凹槽和定位螺孔为一体成型的合金不锈钢制得。

本技术方案的,所述圆盘、圆形定位卡孔和若干个限位凸柱为一体成型的合金不锈钢制得。

本技术方案的,所述L形校正支架、腰形通槽、若干个校正限位横板和横校正限位凹槽为一体成型的合金不锈钢制得。

本技术方案的,所述横校正限位凹槽为且不仅限于横V形结构。

与现有技术相比,本发明的用于单晶叶片垂直度定位的校正仪的有益效果在于:其设计结构合理,实现模壳垂直度预先的精准、高效和可靠的校正作业,进而保证后续单晶叶片铸造加热过程中不存在现有的问题,即单晶叶片铸造时完成平行或线性方式加热,加热受热均匀,有效的提高单晶叶片铸造的成品品质、降低成本。

附图说明

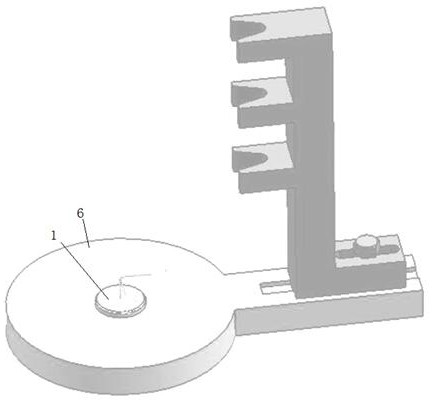

图1、图4、图5和图7是本发明用于单晶叶片垂直度定位的校正仪的结构示意图;

图2是本发明的用于单晶叶片垂直度定位的校正仪的底座、横支撑座、限位凸块、敞开形限位凹槽和定位螺孔等的结构示意图;

图3是本发明的用于单晶叶片垂直度定位的校正仪的L形校正支架、腰形通槽、若干个校正限位横板和横校正限位凹槽的结构示意图;

图6是本发明的用于单晶叶片垂直度定位的校正仪的L形校正支架、腰形通槽、若干个校正限位横板和横校正限位凹槽的立视结构示意图。

具体实施方式

下面结合附图和具体实施例,进一步阐明本发明。

实施例一

如图1、图2、图3、图4、图5、图6和图7所示的用于单晶叶片垂直度定位的校正仪,包括底座1,及设置在底座1外壁的横支撑座2,及设置在底座1一面的限位凸块6,及设置在横支撑座2一面内的敞开形限位凹槽7,及设置在敞开形限位凹槽7内的定位螺孔8,及设置在底座1上的圆盘3,及设置在圆盘3一面的若干个限位凸柱10,及设置在横支撑座2上的L形校正支架4,及设置在L形校正支架4一端内的腰形通槽11,及通过腰形通槽11、定位螺孔8将横支撑座2、L形校正支架4紧固的锁紧螺钉12,及设置在L形校正支架4另一端侧壁的若干个校正限位横板5,及分别设置在若干个校正限位横板5一端内的横校正限位凹槽13;所述圆盘3的一面设置有与限位凸块6相配合使用的限位凹槽(图7中未标出,其中,限位凹槽的直径尺寸大于限位凸块6的直径尺寸);所述L形校正支架4的一端与敞开形限位凹槽7的连接端面设置有限位卡块(图7中未标出,其中,限位卡块的宽度尺寸小于敞开形限位凹槽7的宽度尺寸)。

实施例二

如图1、图2、图3、图4、图5、图6和图7所示的用于单晶叶片垂直度定位的校正仪,包括底座1,及设置在底座1外壁的横支撑座2,及设置在底座1一面的限位凸块6,及设置在横支撑座2一面内的敞开形限位凹槽7,及设置在敞开形限位凹槽7内的定位螺孔8,及设置在底座1上的圆盘3,及设置在圆盘3一面的若干个限位凸柱10,及设置在横支撑座2上的L形校正支架4,及设置在L形校正支架4一端内的腰形通槽11,及通过腰形通槽11、定位螺孔8将横支撑座2、L形校正支架4紧固的锁紧螺钉12,及设置在L形校正支架4另一端侧壁的若干个校正限位横板5,及分别设置在若干个校正限位横板5一端内的横校正限位凹槽13;所述圆盘3的一面设置有与限位凸块6相配合使用的限位凹槽(图7中未标出,其中,限位凹槽的直径尺寸大于限位凸块6的直径尺寸);所述L形校正支架4的一端与敞开形限位凹槽7的连接端面设置有限位卡块(图7中未标出,其中,限位卡块的宽度尺寸小于敞开形限位凹槽7的宽度尺寸),及固定设置在限位凸块6外壁的旋转轴承14,其中,圆盘3底面的限位凹槽卡入限位凸块6、旋转轴承14,并通过旋转轴承14以限位凸块6、旋转轴承14为旋转中心旋转(限位凹槽图7中未标出)。

实施例三

如图1、图2、图3、图4、图5、图6和图7所示的用于单晶叶片垂直度定位的校正仪,包括底座1,及设置在底座1外壁的横支撑座2,及设置在底座1一面的限位凸块6,及设置在横支撑座2一面内的敞开形限位凹槽7,及设置在敞开形限位凹槽7内的定位螺孔8,及设置在底座1上的圆盘3,及设置在圆盘3一面的若干个限位凸柱10,及设置在横支撑座2上的L形校正支架4,及设置在L形校正支架4一端内的腰形通槽11,及通过腰形通槽11、定位螺孔8将横支撑座2、L形校正支架4紧固的锁紧螺钉12,及设置在L形校正支架4另一端侧壁的若干个校正限位横板5,及分别设置在若干个校正限位横板5一端内的横校正限位凹槽13;所述圆盘3的一面设置有与限位凸块6相配合使用的限位凹槽(图7中未标出,其中,限位凹槽的直径尺寸大于限位凸块6的直径尺寸);所述L形校正支架4的一端与敞开形限位凹槽7的连接端面设置有限位卡块(图7中未标出,其中,限位卡块的宽度尺寸小于敞开形限位凹槽7的宽度尺寸),及固定设置在限位凸块6外壁的旋转轴承14,其中,圆盘3底面的限位凹槽卡入限位凸块6、旋转轴承14,并通过旋转轴承14以限位凸块6、旋转轴承14为旋转中心旋转(限位凹槽图7中未标出),及设置在圆盘3一面内,且位于若干个限位凸柱10对称中心的圆形定位卡孔9。

本结构实施例一或实施例二或实施例三的用于单晶叶片垂直度定位的校正仪,所述圆盘3的直径尺寸大于底座1的直径尺寸,其中,圆盘3的直径尺寸为200mm-350mm,底座1设置为且不仅限于圆形结构;及所述横支撑座2设置为且不仅限于条形板式结构;及所述底座1、横支撑座2、限位凸块6、敞开形限位凹槽7和定位螺孔8为一体成型的合金不锈钢制得;及所述圆盘3、圆形定位卡孔9和若干个限位凸柱10为一体成型的合金不锈钢制得;及所述L形校正支架4、腰形通槽11、若干个校正限位横板5和横校正限位凹槽13为一体成型的合金不锈钢制得;及所述横校正限位凹槽13为且不仅限于横V形结构。

本结构实施例一或实施例二或实施例三的用于单晶叶片垂直度定位的校正仪,所述若干个限位凸柱10的高度尺寸相同,且与圆盘3之间可采用拆卸式组装结构(即圆盘(3)设置有螺孔,限位凸柱10的一端设置有相配合使用的螺杆“图7中未标出”),同时螺孔还可替换设置为限位孔,螺杆还可替换设置为定位光杆,即限位凸柱10的一端定位光杆嵌入限位孔,无需旋转锁紧。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以作出若干改进,这些改进也应视为本发明的保护范围。

- 用于单晶叶片垂直度定位的校正仪

- 用于单晶叶片垂直度定位的校正仪