一种基于电磁原理的液体量取调配装置及其制作方法

文献发布时间:2023-06-19 09:26:02

技术领域

本发明涉及电磁泵技术领域,具体涉及一种用于精确量取单种液体或精确量取及调配多种液体的量取调配装置。

背景技术

液体调配是实验及工业生产中常见的操作,目前,该操作多通过由电机驱动并由电磁阀控制的电磁泵实现。现有的电磁泵虽能基本实现液体调配的功能,但仍存在结构复杂、体积大、质量重且具有较大噪音的问题。同时,为了实现多种液体调配,电磁泵设计时需较多模块配合作用,其制作过程繁琐、制作成本高昂、难以移动和携带。此外,现有的电磁泵进行液体调配时,仍需采用每样单独配量的调配方式,配量精度不高、效率低下。

通过现有技术检索,存在以下已知的技术方案:

现有技术1:

申请号:CN201310213138.5,申请日:20130704,公开(公告)日:20130904,公开了一种便携式气动水泵,包括:泵体和气动马达,所述泵体设置在所述气动马达下部,所述气动马达包括气缸和设置在所述气缸内的转子轴,所述气缸的内壁上设置有自润滑陶瓷涂层,所述转子轴上设置有多个安装槽,每个安装槽内各设置有一个叶片,所述叶片的外表面上设置有自润滑陶瓷层。通过上述方式,本发明具有自润滑功能,不需要增加额外的补油雾装置,便携实用。

但该现有技术的气动水泵结构复杂,钢性部件组成的装置的体积和重量仍然很大。

现有技术2:

申请号:CN201610690305.9,申请日:20160819,公开(公告)日:20170104,公开了一种定量送液装置及其使用方法。包括壳体,壳体顶部连接注液管道,壳体上设置定量送液组件以及升降组件,定量送液组件包括柔性储液容器以及集液容器,定量送液组件与升降组件之间相互配合,同时装置还连接一搅拌结构。本发明通过将占比较大的液体成分等量分批次的加入到反应釜内再与其他成分融合搅拌,即边搅拌边加入等量的小部分液体成分,从而提升搅拌效率,保证搅拌融合均匀,增加产品合格率,同时还具有避免浪费的效果。

现有技术3:

申请号:CN201410732005.3,申请日:20141206,公开(公告)日:20150304,公开了一种机械精准化液体调配装置,包括内部安装着空腔的罐体,所述罐体外壁中安装有着液体导入管,在液体导入管中安装有流速开关,在罐体中安装着稠度开关,探进罐体的为轴装置,轴装置下方安装着盘旋状突起,轴装置的上部连接有马达,另外在液体导入管上安装着阀门,阀门和稠度开关相接;所述的液体导入管的材料为铜合金材料;所述的流速开关为阻断式流速开关。本发明实现了机械控制下的液体精准化配量的要求。

现有技术2和现有技术3的液体量取、液体调配装置均是由机械马达驱动,且结构复杂、质量大、造价高昂,限制其在一些需要随身携带和无噪声场景的应用。

通过以上的检索发现,以上现有技术没有影响本发明的新颖性;并且以上现有技术的相互组合没有破坏本发明的创造性。

发明内容

本发明正是为了避免上述现有技术所存在的不足之处,提供了一种基于电磁原理的液体量取调配装置及其制作方法。

本发明为解决技术问题采用如下技术方案:一种基于电磁原理的液体量取调配装置,包括至少一个量取调配单元,量取调配单元包括作为支撑结构的壳体、安装于壳体内腔体、电磁执行器和至少一个电磁线圈,电磁执行器位于电磁线圈产生的磁场内;

电磁执行器为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,腔体顶部敞口,磁膜设于腔体顶部,遮蔽腔体的开口,并与腔体密封连接;

腔体侧壁设有进液口和出液口,进液口和出液口分别与设有止回阀的进液管和出液管连通。

进一步的,磁膜的一个磁极位于其中心位置,磁化方向由中心向四周或由四周向中心,磁膜的中心与各电磁线圈产生磁场的中心共轴设置。

进一步的,腔体由硬质材料制成,其侧壁顶部设凹槽,磁膜通过其底部于凹槽内与其固化成型为整体的柔性连接基体与腔体密封连接。

进一步的,磁性颗粒的材料为铁氧体、铝镍钴、铁铬钴、钕铁硼、钐钴、橡胶磁、钐铁氮、铝铁碳、高碳钢、铝镍钴合金、钛钴合金、钡铁、氧化镨钕中的一种或至少两种混合;

柔性高分子基体的材料为天然橡胶、丁苯橡胶、顺丁橡胶、异戊橡胶、硅橡胶、氯丁橡胶、丁基橡胶、丁腈橡胶、乙丙橡胶、氟橡胶、热塑性硫化橡胶、聚丙烯酸酯、聚苯乙烯、聚苯乙烯磺酸钠、聚酰胺、聚酰亚胺、聚对苯二甲酸乙二醇酯、聚二甲基硅氧烷、热塑性聚氨酯、苯乙烯类热塑性弹性体、烯烃类热塑性弹性体、二烯类热塑性弹性体、氯乙烯类热塑性弹性体和聚酰胺类热塑性弹性体中的一种或至少两种混合。

进一步的,还包括用于控制电磁线圈的控制模块,控制模块与各电磁线圈数据连通,控制模块用于通过PWM波控制单个或各电磁线圈的通电电流方向及占空比,实现单个或各量取调配单元出样速率的精确调节。

进一步的,量取调配单元的数量为一个或至少两个,分别用于单种液体的精确量取及至少两种液体的精确量取调配。

一种量取调配单元的制作方法,用于制作上述量取调配装置,包括以下步骤:

步骤一,在液态柔性高分子材料中加入磁性颗粒,搅拌均匀,确保每一个磁性微粒被柔性高分子材料浸湿,得到混合液体;然后将混合液体倒入模具中,放置于超强磁场中进行顺磁化,再在室温下进行固化,得到填充磁性颗粒的柔性高分子基体,即磁膜材料;

步骤二,根据腔体的结构对磁膜材料进行成型处理,得到磁膜,即电磁执行器;

步骤三,将磁膜密封连接于腔体顶部,然后将设有磁膜的腔体及至少一个电磁线圈安装固定至壳体上,并将进液管和出液管与腔体上设置的进液口和出液口连通,完成单个量取调配单元的制作;

步骤四,按照实际使用需要,如有需求则按前述方法制作其他量取调配单元,制作完成后,将单个量取调配单元或各量取调配单元的进液管及出液管与对应的液体连通;

步骤五,根据实际情况,外接控制模块,将控制模块与单个或各量取调配单元的电磁线圈数据连通,以控制单个或各量取调配单元的出样速率。

进一步的,腔体呈对称结构;步骤二中,磁膜材料成型处理的具体过程为,根据腔体的形状,于磁膜材料上以激光切割出各磁膜单元,切割时应保证各磁膜单元拼接粘连后构成对应腔体形状的磁膜,且该磁膜的一个磁极位于其中心位置。

进一步的,步骤三中,将磁膜密封连接于腔体顶部的具体过程为,向凹槽内填充液状的柔性高分子材料,然后将磁膜压实于腔体顶部,使磁膜与凹槽内填充的柔性高分子材料成型的柔性连接基体及腔体固化为整体。

进一步的,步骤一中,磁性颗粒与柔性高分子材料的质量比为1:1~4:1。

本发明提供了一种基于电磁原理的液体量取调配装置及其制作方法,具有以下有益效果:

1、本发明的电磁执行器为磁膜,与现有的执行器相比,具有制作简单、反馈力量程大、反应速度快和反馈力可控的优势,特别适用于精确量取设备、医学设备及机械手;

2、本发明通过控制模块调控电磁线圈的电流占空比,实现电磁线圈供电方向和时长的调节,进而实现量取调配装置出液速率的精确调节;

3、本发明的腔体采用硬质材料制成,使电磁执行器输出的力最大比例作用于推动液体,具有较高的工作效率;

4、本发明的磁膜由填充钕铁硼磁性微粒的Ecoflex(柔性高分子材料)基体制成,受到的范德华力小,磁性微粒受外力磁化过程中的移动阻力小,顺磁化后的磁性材料的磁性强,输出反馈力大,同时在产生较大形变时不会破损,工作稳定、可靠;

5、本发明的磁膜由倒模、切割、粘连方法制成,具有制作简单、体积小、质量轻、携带便捷、工作稳定、量取精度高的优点。

附图说明

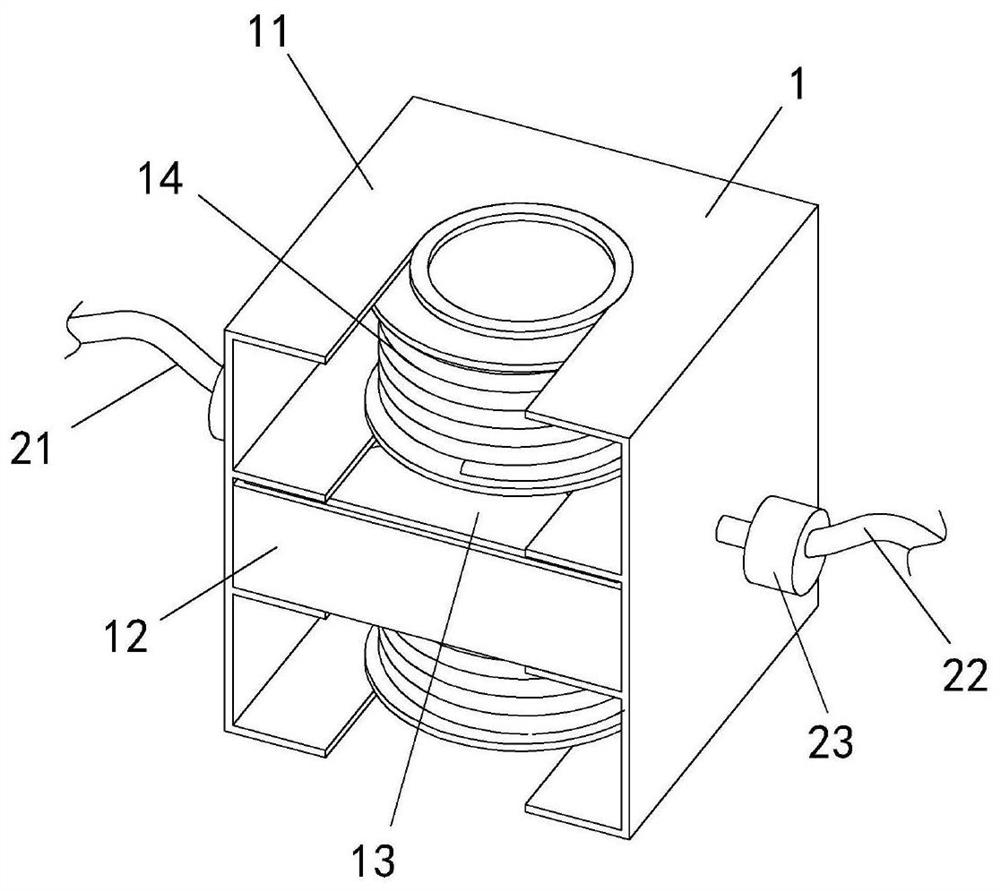

图1为本发明的结构示意图;

图2为本发明腔体和电磁执行器的结构示意图;

图3为本发明通入电磁线圈电流不同占空比条件下量取调配单元的实时泵液速率对比图;

图4为本发明的量取调配单元设置单个及两个电磁线圈的条件下电磁执行器的位移特性对比图;

图5为本发明顺磁化及未顺磁化的磁膜表面纹理、平整度及磁性强度对比图;

图6为本发明磁性颗粒与柔性高分子材料的不同质量比条件下磁膜脱模成功率、磁膜磁场强度及磁膜在同一磁场下受力弯曲角度的对比图;

图7为本发明磁膜在其磁极于不同边长百分比中心偏距条件下的最小驱动磁场对比图;

图8为本发明的磁性颗粒选取不同材料时磁膜磁性强度的对比图;

图9为本发明的柔性高分子基体选取不同材料时磁膜磁性强度的对比图。

图中:

1、量取调配单元,11、壳体,12、腔体,121、出液口,122、凹槽,13、电磁执行器,131、磁膜单元,14、电磁线圈,15、柔性连接基体;21、进液管,22、出液管,23、止回阀。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如图1~图2所示,其结构关系为:包括至少一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和至少一个电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;

电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;

腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通。

优选的,磁膜的一个磁极位于其中心位置,磁化方向由中心向四周或由四周向中心。

优选的,腔体12由硬质材料制成,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

优选的,磁性颗粒的材料为铁氧体、铝镍钴、铁铬钴、钕铁硼、钐钴、橡胶磁、钐铁氮、铝铁碳、高碳钢、铝镍钴合金、钛钴合金、钡铁、氧化镨钕中的一种或至少两种混合。

优选的,还包括用于控制电磁线圈14的控制模块,控制模块与各电磁线圈14数据连通,控制模块用于通过PWM波控制单个或各电磁线圈14的通电电流方向及占空比,实现单个或各量取调配单元1出样速率的精确调节。

优选的,量取调配单元1的数量为一个或至少两个,分别用于单种液体的精确量取及至少两种液体的精确量取调配。

制作上述量取调配装置的方法,包括以下步骤:

步骤一,在柔性高分子材料中加入磁性颗粒,搅拌均匀,确保每一个磁性微粒被柔性高分子材料浸湿,得到混合液体;然后将混合液体倒入模具中,放置于超强磁场中进行顺磁化,再在室温下进行固化,得到填充磁性颗粒的柔性高分子基体,即磁膜材料;

步骤二,根据腔体12的结构对磁膜材料进行成型处理,得到磁膜,即电磁执行器13;

步骤三,将磁膜密封连接于腔体12顶部,然后将设有磁膜的腔体12及至少一个电磁线圈14安装固定至壳体11上,并将进液管21和出液管22与腔体12上设置的进液口和出液口121连通,完成单个量取调配单元的制作;

步骤四,按照实际使用需要,如有需求则按前述方法制作其他量取调配单元1,制作完成后,将单个量取调配单元1或各量取调配单元1的进液管21及出液管22与对应的液体连通;

步骤五,根据实际情况,外接控制模块,将控制模块与单个或各量取调配单元1的电磁线圈14数据连通,以控制单个或各量取调配单元1的出样速率。

优选的,腔体12呈对称结构;步骤二中,磁膜材料成型处理的具体过程为,根据腔体12的形状,于磁膜材料上以激光切割出各磁膜单元131,切割时应保证各磁膜单元拼接粘连后构成对应腔体12形状的磁膜,且该磁膜的一个磁极位于其中心位置。

优选的,步骤三中,将磁膜密封连接于腔体12顶部的具体过程为,向凹槽122内填充液状的柔性高分子材料,然后将磁膜压实于腔体12顶部,使磁膜与凹槽122内填充的柔性高分子材料成型的柔性连接基体15及腔体12固化为整体。

优选的,步骤一中,磁性颗粒与柔性高分子材料的质量比为1:1~6:1。

具体使用时,以电源正向工作时候各电磁线圈14发生的磁场对磁膜施加向下的作用力为例,单个量取调配单元的工作过程为:磁膜发生下压形变,挤压腔体12内的液体,使腔体12内的液体由出液口121经出液管22流出;当电源反向工作时,各电磁线圈14发生的磁场对磁膜施加向上的作用力,磁膜发生上扩形变,将腔体12外部的液体由进液口吸入腔体12内。

整个过程中,进液管21和出液管22上的止回阀23使液体只能由进液口向出液口121方向流动,进而实现单向泵液的功能。

实际使用时,可通过控制模块控制单个或各电磁线圈14通入的方波信号的占空比,使对应的量取调配单元以不同的速率泵液。如图3所示,以方波频率1Hz为例,量取调配单元1在对应的电磁线圈14通入不同占空比电流时,具有不同的实时泵液速率。

由上述工作过程可知,量取调配装置泵液功能的实现依赖于磁膜在磁场作用下发生的形变,提高磁场强度及增大磁膜受力是能够有效实现量取调配装置驱动的两个途径。

叠加磁场是提高磁场强度及增大磁膜受力的方式之一,如图4所示,相较于单电磁线圈14驱动,双电磁线圈14驱动时,电磁执行器13具有更理想的位移特性。

如图5所示,横坐标长度为测试针于磁膜表面由其一侧边缘向另一侧滑动的长度,纵坐标高度为测试针的纵向位移;

其中,(a)为测试针于顺磁化后的磁膜表面沿顺磁化的方向滑动所测得的表面平整度示意图,(b)为测试针于顺磁化后的磁膜表面沿垂直于顺磁化的方向滑动所测得的表面平整度示意图;(c)和(d)分别为测试针于未顺磁化的磁膜表面沿对应(a)或(b)的方向滑动所测得的表面平整度示意图。

由图5可以看出,顺磁化后的磁膜表面更为平整,明显可见顺磁化纹理,其磁性颗粒顺序排布成链行,具有更强的磁性,能够更好地驱动电磁执行器13。

如图6所示,其中(a)为磁性颗粒与柔性高分子材料的不同质量比条件下磁膜脱模成功率对比图,可见当磁性颗粒与柔性高分子材料的质量比大于4:5后,磁膜将难以脱模,受力易发生断裂;

(b)为磁性颗粒与柔性高分子材料的不同质量比条件下磁膜磁场强度对比图,可见磁性颗粒与柔性高分子材料的质量比与制作得到的磁膜的磁场强度接近正相关。

(c)为磁性颗粒与柔性高分子材料的不同质量比条件下磁膜在同一磁场下受力弯曲角度的对比图;随着磁性颗粒质量占比的升高,在相同大小的磁场下磁膜的弯曲角度随着质量占比升高而增大,在80%质量占比下磁膜的弯曲角度最大;即在相同大小的驱动磁场下,磁性颗粒质量占比高的磁膜产生的形变更大,具有更好的驱动特性。

如图7所示,当磁膜的两个磁极均不位于中心时,其距离中心相对较近的一个磁极与中心的偏距占边长的百分比值将影响磁膜驱动要求的最小驱动磁场。从图中可见,当磁膜的一个磁极位于其中心时,需要的最小驱动磁场最小,即驱动效果最好。

具体实施时,磁性颗粒的材料可选择钕铁硼、铝镍钴或铁氧体,当其他条件一致时,前述三种材料制得的磁膜磁极处的磁性强度如图8所示。可见选择钕铁硼作为磁性颗粒的材料可以获得磁性强度更大的磁膜。

具体实施时,柔性高分子基体的材料可选择Ecoflex(铂金催化硅橡胶)、PDMS(聚二甲基硅氧烷)或硅橡胶GD-401,当其他条件一致时,前述三种材料制得的磁膜磁极处的磁性强度如图9所示。可见选择Ecoflex或PDMS作为柔性高分子基体的材料可以获得磁性强度更大的磁膜;同时,因Ecoflex的机械性能优PDMS,选择Ecoflex作为柔性高分子基体的材料可以获得机械性能更好的磁膜。

实施例1

一种基于电磁原理的液体量取调配装置,包括两个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和两个共轴设置的电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于中心位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与两个量取调配单元1的四个电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以4:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块相同的等腰直角三角形状的磁膜单元131,各磁膜单元131的同一磁极均位于其直角顶点位置且磁化方向相同,随后,将四个磁膜单元131拼接为各直角顶点均位于整体结构中心的正方形状;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到一个磁极位于中心位置的正方形磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成单个量取调配单元1的制作;

其中,壳体11的尺寸为5cm×5cm×5cm,腔体12的尺寸为1cm×5cm×5cm,进液口和出液口121的直径为2mm,凹槽122的宽度为1mm,深度为0.9mm;

步骤四,按同样的方式制作另一个量取调配单元1,将两个量取调配单元1的进液管21及出液管22与对应的液体连通;

步骤五,将控制模块与两个量取调配单元1的四个电磁线圈14数据连通,以控制单个或各量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,实现两个量取调配单元1泵液速率的控制,最终实现两种液体的精确量取调配。

本实例制作的泵液装置,最小驱动磁场场强为40mT,实现泵液功能所用的驱动磁场场强为50mT。

实施例2

一种基于电磁原理的液体量取调配装置,包括一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和两个共轴设置的电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于中心位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与两个电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以4:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块相同的等腰直角三角形状的磁膜单元131,各磁膜单元131的同一磁极均位于其直角顶点位置且磁化方向相同,随后,将四个磁膜单元131拼接为各直角顶点均位于整体结构中心的正方形状;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到一个磁极位于中心位置的正方形磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成量取调配装置的制作;

步骤四,将进液管21及出液管22与对应的液体连通;

步骤五,外接控制模块,将控制模块与两个电磁线圈14数据连通,以控制量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,进而实现量取调配单元1泵液速率的控制,精确进行液体的量取。

本实例制作的泵液装置,最小驱动磁场场强为40mT,实现泵液功能所用的驱动磁场场强为50mT。

当采用本实施例的量取调配装置进行溶液量取和调配时,其量取误差不超过0.034mL;

在使用50%占空比下的速率泵取液体时其长时间工作的平均速率为0.034mL/s,泵液过程中的波动误差不超过1%;

在使用60%占空比下的速率泵取液体时其长时间工作的平均速率为0.035mL/s,泵液过程中的波动误差不超过1%;

在使用70%占空比下的速率泵取液体时其长时间工作的平均速率为0.036mL/s,泵液过程中的波动误差不超过0.5%;

在使用80%占空比下的速率泵取液体时其长时间工作的平均速率为0.032mL/s,泵液过程中的波动误差不超过1%。

在使用90%占空比下的速率泵取液体时其长时间工作的平均速率为0.015mL/s,泵液过程中的波动误差不超过2%;

可见,在实施例下,选用70%占空比驱动时,量取调配装置的泵液速率最为稳定,流速也最快。

实施例3

一种基于电磁原理的液体量取调配装置,包括一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和两个共轴设置的电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于中心位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与两个电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以1:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块相同的等腰直角三角形状的磁膜单元131,各磁膜单元131的同一磁极均位于其直角顶点位置且磁化方向相同,随后,将四个磁膜单元131拼接为各直角顶点均位于整体结构中心的正方形状;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到一个磁极位于中心位置的正方形磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成量取调配装置的制作;

步骤四,将进液管21及出液管22与对应的液体连通;

步骤五,外接控制模块,将控制模块与两个电磁线圈14数据连通,以控制量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,进而实现量取调配单元1泵液速率的控制,精确进行液体的量取。

本实例制作的泵液装置,最小驱动磁场场强为80mT,实现泵液功能所用的驱动磁场场强为90mT。

实施例4

一种基于电磁原理的液体量取调配装置,包括一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和两个共轴设置的电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于中心位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与两个电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以3:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块相同的等腰直角三角形状的磁膜单元131,各磁膜单元131的同一磁极均位于其直角顶点位置且磁化方向相同,随后,将四个磁膜单元131拼接为各直角顶点均位于整体结构中心的正方形状;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到一个磁极位于中心位置的正方形磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成量取调配装置的制作;

步骤四,将进液管21及出液管22与对应的液体连通;

步骤五,外接控制模块,将控制模块与两个电磁线圈14数据连通,以控制量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,进而实现量取调配单元1泵液速率的控制,精确进行液体的量取。

本实例制作的泵液装置,最小驱动磁场场强为60mT,实现泵液功能所用的驱动磁场场强为80mT。

实施例5

一种基于电磁原理的液体量取调配装置,包括一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和一个电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于中心位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以4:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块相同的等腰直角三角形状的磁膜单元131,各磁膜单元131的同一磁极均位于其直角顶点位置且磁化方向相同,随后,将四个磁膜单元131拼接为各直角顶点均位于整体结构中心的正方形状;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到一个磁极位于中心位置的正方形磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成量取调配装置的制作;

步骤四,将进液管21及出液管22与对应的液体连通;

步骤五,外接控制模块,将控制模块与两个电磁线圈14数据连通,以控制量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,进而实现量取调配单元1泵液速率的控制,精确进行液体的量取。

本实例制作的泵液装置,最小驱动磁场场强为0.9T,实现泵液功能所用的驱动磁场场强为1T。

实施例6

一种基于电磁原理的液体量取调配装置,包括一个量取调配单元1,量取调配单元1包括作为支撑结构的壳体11、安装于壳体11内腔体12、电磁执行器13和两个共轴设置的电磁线圈14,电磁执行器13位于电磁线圈14产生的磁场内;电磁执行器13为磁膜,磁膜由填充磁性颗粒的柔性高分子基体制成,其P极位于从中心处横向偏移边长的15%位置,磁化方向由中心向四周;腔体12顶部敞口,磁膜设于腔体12顶部,遮蔽腔体12的开口,并与腔体12密封连接;腔体12侧壁设有进液口和出液口121,进液口和出液口121分别与设有止回阀23的进液管21和出液管22连通;控制模块与两个电磁线圈14数据连通。

腔体12截面为正方形,其侧壁顶部设凹槽122,磁膜通过其底部于凹槽122内与其固化成型为整体的柔性连接基体15与腔体12密封连接。

磁膜呈正方形,其中心呈P极,由四块相同的等腰直角三角形状的磁膜单元131拼接构成,四块磁膜单元131的直角顶点均位于正方形的中心。

制作该量取调配装置的方法,包括以下步骤:

步骤一,将钕铁硼磁铁块放入碎石机中粉碎,以200目筛子筛选后得到直径25μm~75μm的钕铁硼磁性颗粒,以4:1的质量比称取钕铁硼磁性颗粒和柔性高分子材料溶液;

其中,柔性高分子材料溶液为市购获得的Ecoflex(红叶硅胶,Dragon Skin 10,铂金硅胶),由质量比为1:1的组分A和组分B搅拌均匀得到;

将钕铁硼磁性颗粒分多次加入柔性高分子材料溶液中,搅拌均匀,确保每一个钕铁硼磁性颗粒均被柔性高分子材料溶液浸湿,得到混合液;然后,将混合液倒入模具,放置于场强为1.8T的磁场中顺磁化20min,随后,在室温下固化,得到磁膜材料;

步骤二,于磁膜材料上以激光切割出四块磁膜单元131,将四块磁膜单元131拼接,构成正方形薄膜,此时,该正方形薄膜的P极位于其中心横向偏移边长15%长度位置;

通过外加磁场固定四块磁膜单元131,在不卸去外磁场的环境下,于各磁膜单元131之间的间隙内填充液状的柔性高分子材料,固化后得到P极位于其中心横向偏移边长15%长度位置的磁膜;

步骤三,以采用淀粉为原料制成的PLA通过3D打印得到具有良好的生物可降解性、无毒无害的壳体11和腔体12,于进液口和出液口121处分别插入进液管21和出液管22,随后,向凹槽122内填充液状的柔性高分子材料,将磁膜压实于腔体12顶部,与腔体12及凹槽122内填充的柔性高分子材料固化为整体;

将一体化的磁膜及腔体12和两个电磁线圈14安装至壳体11上,两个电磁线圈14共轴设于腔体12上方及下方,将电磁线圈14的接线引出,随后对量取调配单元1进行整体封装,完成量取调配装置的制作;

步骤四,将进液管21及出液管22与对应的液体连通;

步骤五,外接控制模块,将控制模块与两个电磁线圈14数据连通,以控制量取调配单元1的出样速率。

使用过程中,通过控制模块控制电磁线圈14通入电流的占空比来控制电磁线圈14产生的磁场,进而实现量取调配单元1泵液速率的控制,精确进行液体的量取。

本实例制作的泵液装置,最小驱动磁场场强为60mT,实现泵液功能所用的驱动磁场场强为80mT。

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个……”限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。