一种耦合共振型声表面波微流控芯片及其制作方法

文献发布时间:2023-06-19 09:27:35

技术领域

本发明属于微流控芯片技术领域,更具体地说,涉及一种耦合共振型声表面波微流控芯片及其制作方法。

背景技术

声表面波是一种沿固体表面传播的声波,其能量主要集中在距表面1-2个波长范围内,位移振幅在深度方向迅速衰减。声表面波器件利用压电材料表面的叉指换能器,将射频信号转化为声表面波,可用作滤波器、振荡器和传感器,在医学、军事、工业、通信等领域有许多应用。近年来,声表面波技术被广泛应用于制作声学微流控芯片,可实现粒子排布、细胞分选、生物组织打印等功能。

通常情况下,声表面波微流控器件用生物亲和性好的有机高分子材料制作微流腔。但有机高分子材料的声阻抗与微流腔内流体的声阻抗非常接近,且有机高分子材料的声衰减较大,这种器件微流腔内液体中的声能量较小,即能量转化至流体腔内的效率较低。而实现快速的粒子排布或细胞筛选等微流控应用都需要在腔道内的液体中形成能量密度较大的声场,这就要求在叉指换能器上施加较大功率的射频信号。但增加射频信号的功率会导致压电基底发热现象严重,损伤微流腔内的微粒或细胞,甚至过热致使压电基底碎裂。因此,设计一种在低功率输入下即可获得较大腔内声能量密度的声表面波微流控器件具有很大的意义。

综上所述,如何在较低功率输入下提高腔内声能量密度,是现有技术亟需解决的技术问题。

发明内容

1.要解决的问题

本发明的目的在于克服在现有技术中,声表面波微流控器件能量效率较低的不足,提供了一种耦合共振型声表面波微流控芯片及其制作方法,可以在较低功率输入情况下在声腔道内产生较高的声能量,从而提高了声表面波微流控芯片的能量效率。

2.技术方案

为了解决上述问题,本发明所采用的技术方案如下:

本发明的一种耦合共振型声表面波微流控芯片,包括压电基底和腔体顶盖,压电基底的表面设有叉指换能器,且压电基底与腔体顶盖之间设有侧壁,压电基底、腔体顶盖和侧壁围合形成流体腔道;其中,腔体顶盖的厚度d<4c

更进一步地,流体腔道的两侧分别设置有一个叉指换能器。

更进一步地,腔体顶盖的表面波波速c

更进一步地,腔体顶盖的横波波速c

更进一步地,侧壁的横波波速c

更进一步地,压电基底的的纵向截面为矩形。

本发明的一种耦合共振型声表面波微流控芯片的制作方法,包括:

根据压电基底的表面波波速选取腔体顶盖的材料,再根据腔体顶盖的材料确定腔体顶盖的厚度,根据腔体顶盖的材料和腔体顶盖的厚度制作腔体顶盖;

根据压电基底的表面波波速和流体腔道内流体的声速计算流体腔道的横截面宽度和横截面高度,并根据流体腔道内流体的声速选取侧壁的材料;根据侧壁的材料、流体腔道的横截面宽度和横截面高度制作侧壁;

再根据压电基底、腔体顶盖和侧壁制作得到上述的一种耦合共振型声表面波微流控芯片。

更进一步地,选取腔体顶盖的材料的具体过程为:腔体顶盖的材料的表面波波速c

更进一步地,确定腔体顶盖的厚度的具体过程为:根据瑞利-兰姆频散方程计算腔体顶盖的相速度频散曲线,具体计算公式如下:

再根据所得频散曲线选择频散曲线与直线c

腔体顶盖的厚度d<4c

更进一步地,计算流体腔道的横截面宽度和横截面高度的具体过程为:

流体腔道的横截面宽度w:w=n

流体腔道的横截面高度h:h=n

3.有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的一种耦合共振型声表面波微流控芯片,通过对各个部件进行参数限定,使得腔体顶盖中兰姆波的波速与压电基底的表面波波速相等,从而可以实现耦合共振,进而可以在较低功率输入情况下在流体腔道内产生较高的声能量,进一步提高了声表面波微流控芯片的能量效率。

(2)本发明的一种耦合共振型声表面波微流控芯片的制作方法,对各部件的制作选取互相进行关联,实现对芯片各部件的参数限定,从而可以在较低功率输入情况下流体腔道内具有较好的声能量,进一步提高了微流控芯片的能量效率。

附图说明

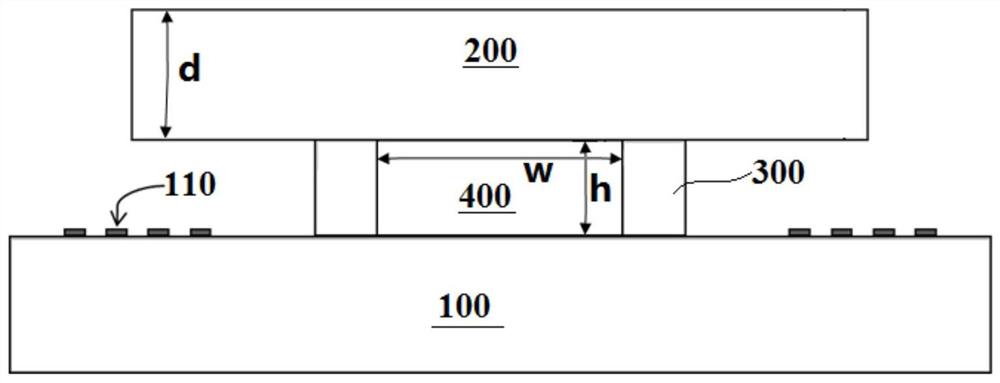

图1为本发明的芯片结构示意图;

图2为本发明的方法流程示意图;

图3为实施例2的Pyrex薄板中兰姆波的相速度频散曲线;

图4为实施例2的耦合共振型声表面波微流控芯片的实际共振声场。

标号说明:100、压电基底;110、叉指换能器;200、腔体顶盖;300、侧壁;400、流体腔道。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;而且,各个实施例之间不是相对独立的,根据需要可以相互组合,从而达到更优的效果。因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

为进一步了解本发明的内容,结合附图和实施例对本发明作详细描述。

实施例1

如图1所示,本发明的一种耦合共振型声表面波微流控芯片,包括压电基底100、腔体顶盖200和侧壁300,压电基底100与腔体顶盖200之间设有侧壁300,且压电基底100、腔体顶盖200和侧壁300围合形成流体腔道400。值得说明的是,本发明的压电基底100的纵向截面为矩形,具体地,压电基底100为厚度均匀的薄板,且压电基底100为由平板型压电材料制作的或表面附有压电涂层的普通固体平板,本实施例的压电基底100为表面生长有氧化锌压电薄层的玻璃板。

值得进一步说明的是,侧壁300的横波波速c

此外,本发明的腔体顶盖200需要满足如下要求:本发明的腔体顶盖200的厚度d<4c

进一步地,本发明的压电基底100的表面设有叉指换能器110,具体地,流体腔道400的两侧分别设置有一个叉指换能器110,两个叉指换能器110的指条互相平行,值得说明的是,叉指换能器110激发的声表面波可沿压电基底100传播并泄露进入流体腔道400内流体。

本发明的一种耦合共振型声表面波微流控芯片,通过对各个部件进行参数限定,使得腔体顶盖200中兰姆波的波速与压电基底100的表面波波速相等,从而可以实现耦合共振,进而可以在较低功率输入情况下在流体腔道400内产生较高的声能量,进一步提高了声表面波微流控芯片的能量效率。

结合图2所示,本发明的一种耦合共振型声表面波微流控芯片的制作方法,包括以下步骤:

1)制作腔体顶盖200

根据压电基底100的表面波波速选取腔体顶盖200的材料,具体地,腔体顶盖200的材料应满足以下要求:腔体顶盖200的材料的表面波波速c

而后根据腔体顶盖200的材料确定腔体顶盖200的厚度,具体地,根据瑞利-兰姆频散方程计算腔体顶盖200的相速度频散曲线,即相速度c

S模式:

A模式:

其中,c

之后根据所得频散曲线,选择频散曲线与直线c

2)制作侧壁300

先根据压电基底100的表面波波速和流体腔道400内流体的声速计算流体腔道400的横截面宽度和横截面高度,具体过程为:先根据压电基底100材料的声表面波波速c

之后根据实际需求选定流体腔道400的矩形截面流体腔内的声场简正模态(n

流体腔道400的横截面宽度w:w=n

流体腔道400的横截面高度h:h=n

进一步根据流体腔道400内流体的声速选取侧壁300的材料,选取的侧壁300材料使得流体-侧壁300界面满足声波的全反射条件;具体地,侧壁300的横波波速c

根据侧壁300的材料、流体腔道400的横截面宽度和横截面高度制作侧壁300。

3)制作芯片

根据压电基底100、腔体顶盖200和侧壁300制作得到上述的一种耦合共振型声表面波微流控芯片。在制作芯片时,在压电基底100的表面安装工作频率为f的一对叉指换能器110,两个换能器的指条互相平行。然后在两个叉指换能器110中间制作侧壁300,侧壁300与叉指换能器110平行;最后在侧壁300上安装腔体顶盖200。压电基底100、腔体顶盖200和侧壁300合围成流体腔道400。值得说明的是,在芯片工作时,利用频率为f、幅度相同的两个单频电信号分别激励一个叉指换能器110,其中,若n

本发明的一种耦合共振型声表面波微流控芯片的制作方法,对各部件的制作选取互相进行关联,实现对芯片各部件的参数限定,从而可以在较低功率输入情况下流体腔道400内具有较好的声能量,进一步提高了微流控芯片的能量效率。

实施例2

本实施例的内容与实施例1基本相同,具体地,本实施例以128°Y-X铌酸锂作为压电基底100,以SU-8光刻胶作为侧壁300,以Pyrex玻璃作为腔体顶盖200的材料,以水作为填充在流体腔道400中的流体。本实施例的耦合共振型声表面波微流控芯片的制作方法,具体步骤如下:

1)制作腔体顶盖200

128°Y-X铌酸锂的表面波波速为c

之后根据Pyrex材料的横波波速c

S模式:

A模式:

其中,c

兰姆波的相速度的频散曲线具体如图3所示,A0模式兰姆波的相速度始终小于c

2)制作侧壁300

128°Y-X铌酸锂的表面波波速为c

选择(1,1)作为微流腔的液体声腔道内的目标简正模态,则n

3)制作芯片

根据压电基底100、腔体顶盖200和侧壁300制作得到上述的一种耦合共振型声表面波微流控芯片。按上述参数设计声表面波微流控芯片,所得芯片的实际耦合共振频率为13.9077MHz,与设计频率13.904MHz相差仅0.03%。利用两个频率为13.9077MHz、幅度均为50V的单频电信号分别激励一个叉指换能器110,且两个信号的相位相差π,所得芯片流体腔道400中的实际共振声场如图4所示,其形态与(1,1)模态一致,腔内的声能量密度为1.33×10

如将上述设计中顶盖厚度更改为100μm,其余参数和激励条件不变,则所得芯片不再是耦合共振型芯片,腔内的声能量密度为1.06×10

在上文中结合具体的示例性实施例详细描述了本发明。但是,应当理解,可在不脱离由所附权利要求限定的本发明的范围的情况下进行各种修改和变型。详细的描述和附图应仅被认为是说明性的,而不是限制性的,如果存在任何这样的修改和变型,那么它们都将落入在此描述的本发明的范围内。此外,背景技术旨在为了说明本技术的研发现状和意义,并不旨在限制本发明或本申请和本发明的应用领域。

- 一种耦合共振型声表面波微流控芯片及其制作方法

- 一种耦合共振型声表面波微流控芯片及其制作方法