一种叶片及冷却风机

文献发布时间:2023-06-19 09:27:35

技术领域

本发明涉及轨道交通技术领域,具体涉及一种叶片及冷却风机。

背景技术

随着我国轨道交通车辆技术的不断进步,机车牵引变流器和变压器向小型化和轻量化发展,整个装置的功率损耗也急剧增大,所引起的散热问题日益突出。用来冷却车辆主变压器和变流器的冷却系统也随之快速发展。冷却系统设计性能的好坏直接影响到整车的稳定、安全运行。研发智能化、高效、轻量化、低噪声的冷却系统已成为当前技术发展趋势。因此,如何设计出满足未来发展要求的冷却系统已成为国内外牵引变压器研究中的热点与难点之一。

牵引系统的正常工作是动车组高速奔驰在运行线上重要保证,牵引系统运行时产生的大量热量通常是由冷却装置快速换热降温实现的。牵引变压器冷却风机的作用是将油散热器中大量高温气体吸出快速排向大气,从而达到冷却目的。随着不同动车组的牵引重量和速度的增加,需要的牵引功率也增加,牵引变压器所需的散热量随之增大,冷却风机的风量风压也相应提高,产生的噪声和振动量不断增加,但由于绿色环保的要求迫使冷却风机的功率和噪声不能随之过度增大,现有的牵引变压器冷却风机已经不能满足要求。

综上所述,急需一种叶片及冷却风机以解决现有技术中存在的问题。

发明内容

本发明目的在于提供一种叶片,具体技术方案如下:

一种叶片,所述叶片压力面的边界层分离区域沿着叶片的宽度方向设有弯曲的凸起结构,所述叶片的尾缘为锯齿形结构。

优选的,所述凸起结构的外表面为非光滑表面。

优选的,所述凸起结构宽度方向的横截面为梯形。

优选的,所述锯齿形结构的齿高h为6.17~11.1mm,齿宽d为4.32~9.26mm,周期e为6.17~12.35mm。

本发明还提供了一种冷却风机,包括机壳以及同轴线设置的进风道、叶轮和电机;所述电机通过电机安装板设置于机壳的快拆缺口上,所述进风道和叶轮均设置于所述机壳的内腔中,所述电机的输出轴与叶轮连接实现驱动叶轮旋转;所述机壳的侧面设有网罩,实现经进风道进入到机壳内腔中的气流由网罩排出;

所述叶轮包括前轮盘、后轮盘和如上所述的叶片,多件叶片均布于前轮盘和后轮盘之间;所述后轮盘上设有轮芯,通过轮芯与电机的输出轴连接。

优选的,叶片的进口安装角β

优选的,所述机壳内腔中设有进风口侧板,所述进风口侧板用于安装进风道;所述进风道为喇叭状,进风道末端伸入前轮盘的进风端内。

优选的,所述进风道末端与前轮盘的进风端间的间隙为2~3mm;沿电机输出轴的轴向方向,所述后轮盘与机壳之间的间隙为13.5~14.5mm。

优选的,所述电机的轴线与机壳的中心偏心设置,实现机壳内腔中形成狭窄的气流加速区和宽敞的气流扩压区。

优选的,所述进风道、叶轮、机壳、电机安装板和网罩均采用铝合金材料;所述机壳表面设有加强筋。

应用本发明的技术方案,具有以下有益效果:

(1)叶片为尾缘锯齿形结构的仿生叶片,仿生叶片有效的改善了叶轮内气流的流动情况,后缘锯齿形结构可降低叶片尾缘脱落涡的连续性和频率,以此降低风机涡流噪声。同时,叶片上布置有弯曲的凸起结构,极大程度减少了流固分离时的涡流,加强边界层分离时的流体扰动,削薄边界层厚度,使得气流逆压梯度减小,减缓气流失速,延迟边界层分离。如此一来,使得叶片做功面积增大,效率更高,涡流减少,噪声更低,具有低噪型仿生叶轮的风机比原风机噪音低近3dB。尾缘锯齿的作用是打破气流在叶轮出口处的脱落涡流,曲形梯台的作用是打破叶片表面流固分离的边界层涡流,两种措施相结合更大程度的减少叶轮流道内的涡流,提升风机效率同时降低涡流噪声。

(2)机壳上设置快拆缺口,电机通过电机安装板设置于快拆缺口上,风机装车运行后进行检修和维护时,不用拆卸整个风机就可以快速拆装电机(叶轮和电机一起拆下),维护保养更方便。

(3)电机的轴线与机壳的中心偏心设置,实现机壳内腔中形成狭窄的气流加速区和宽敞的气流扩压区,以此进一步提升叶轮做功利用率,保证风机足够的压头。同时采用偏心设置可以使风机的重心发生移动(使重心更加靠近安装面),缩短安装扭矩,风机运行时安装螺栓承载的剪切力矩更小,保证风机具有可靠性高和振动小的特点。

(4)进风道为喇叭状,进风道末端伸入前轮盘的进风端。进风道的弧线形状为前轮盘的弧线形状的延伸结构,以此保证气流以2°~5°的冲角进入叶轮。同时,所述进风道末端与前轮盘的进风端间的间隙为2~3mm,用以减少风量泄漏损失和因泄漏产生的涡流,以此保证风机效率和降低涡流噪声;后轮盘与机壳之间的间隙为13.5~14.5mm,实现风机整体结构紧凑。

(5)进风道、叶轮、机壳、电机安装板和网罩均采用铝合金材料,导热性和抗蚀性优良;机壳表面设置加强筋,在轻量化设计时兼顾风机结构可靠性。

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

图1是本发明冷却风机的爆炸图;

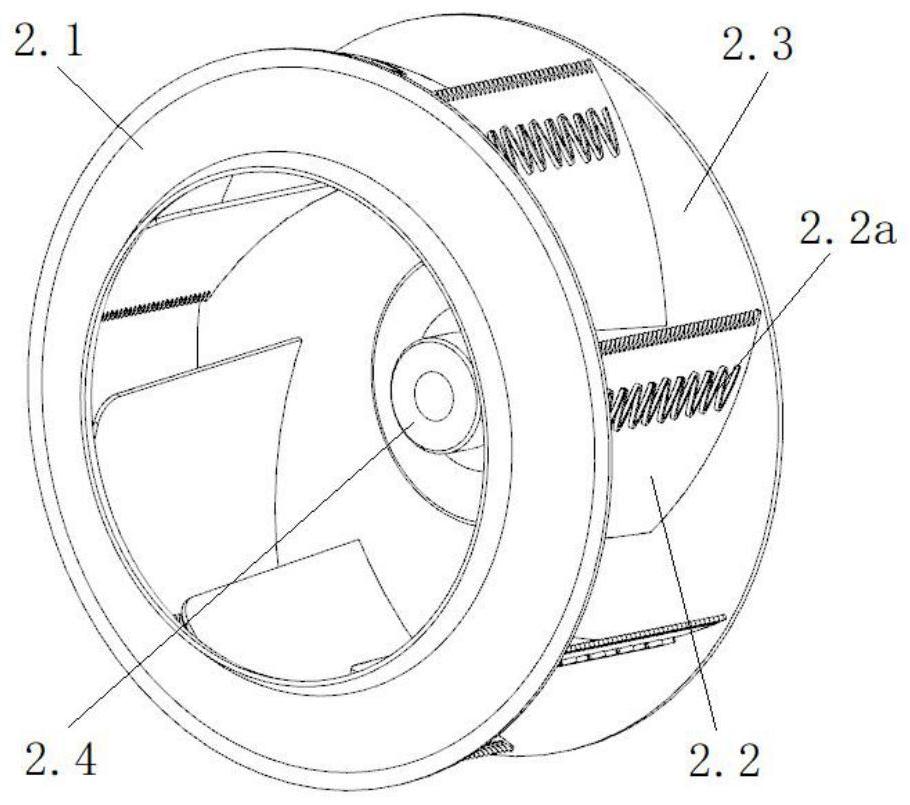

图2是叶轮的结构示意图;

图3是后轮盘的结构示意图;

图4是叶片尾缘锯齿形结构的形状示意图;

图5是叶片曲形梯台抑制边界层分离原理示意图;

图6是机壳第一视角的结构示意图;

图7是机壳第二视角的结构示意图;

图8是快拆缺口与机壳偏心设置示意图;

图9是本发明冷却风机的剖视图;

图10是本发明叶片结构示意图;

其中,1、进风道,2、叶轮,2.1、前轮盘,2.2、叶片,2.2a、曲形梯台,2.3、后轮盘,2.4、轮芯,2.5、卡槽,3、机壳,3.1、安装板,3.2、围板,3.3、进风口侧板,3.4、底板,3.5、立侧板,3.6、加强筋,3.7、快拆缺口,4、电机安装板,5、电机,6、网罩,7、螺母,8、密封件。

具体实施方式

以下结合附图对本发明的实施例进行详细说明,但是本发明可以根据权利要求限定和覆盖的多种不同方式实施。

实施例:

参见图1-9,一种冷却风机,包括机壳3以及同轴线设置的进风道1、叶轮2和电机5;所述电机5通过电机安装板4设置于机壳3的快拆缺口3.7上,所述进风道1和叶轮2均设置于所述机壳3的内腔中,所述电机5的输出轴与叶轮2连接实现驱动叶轮2旋转;所述机壳3的侧面设有网罩6,实现经进风道1进入到机壳3内腔中的气流由网罩6排出;

参见图1和图9,本实施例中所述网罩6设置于机壳3的下表面上,所述下表面上设有出风口。

参见图7和图8,所述快拆缺口为机壳上朝下设置的U型口,所述U型开口的开口端连通出风口,电机通过电机安装板设置于快拆缺口上,风机装车运行后进行检修和维护时,不用拆卸整个风机就可以快速拆装电机5(拆卸网罩后,叶轮和电机一起拆下),维护保养更方便。

优选的,由于U型开口的开口端连通出风口,因此需要在网罩6和机壳之间设有密封件8,通过密封件8将网罩和机壳间进行密封防止风量泄漏。

所述叶轮2包括前轮盘2.1、后轮盘2.3和叶片2.2,多件叶片2.2均布于前轮盘2.1和后轮盘2.3之间;所述后轮盘2.3上设有轮芯2.4,通过轮芯2.4与电机5的输出轴连接。参见图9,所述电机输出轴的端部设置螺母7和止动垫圈用于固定轮芯。

所述叶片2.2压力面的边界层分离区域沿着叶片的宽度方向设有弯曲的凸起结构,所述叶片2.2的尾缘为锯齿形结构(尾缘指的是叶片远离轮芯的一端),如图10。

优选的,所述凸起结构的外表面为非光滑表面,即凸起结构的外表面具有一定的粗糙度。

所述凸起结构宽度方向的横截面为梯形,参见图2,本实施例中凸起结构为曲线梯台2.2a。

参见图5,气流从叶片2.2前缘进入叶片弧形流道,随着时间的推延,空气流体与叶片固定壁面发生分离,产生大量的涡流,气流产生失速。通过CFD仿真计算准确找到叶片表面流固分离的区域(距离叶片尾缘约1/3处),即边界层分离区域,在此处设置弯曲的曲形梯台2.2a,曲形梯台2.2a可采用焊接或粘接方式固定于叶片2.2的弧面上。

本实施例中所述叶片2.2为尾缘锯齿结构的仿生叶片,仿生叶片2.2有效的改善了叶轮2内气流的流动情况,后缘锯齿形结构可降低叶片尾缘脱落涡的连续性和频率,以此降低风机涡流噪声。同时,叶片2.2上布置有弯曲形状的具有一定粗糙度的曲形梯台2.2a,曲形梯台2.2a的设计极大程度减少了流固分离时的涡流,加强边界层分离时的流体扰动,削薄边界层厚度,使得气流逆压梯度减小,减缓气流失速,延迟边界层分离,如此一来,使得叶片2.2做功面积增大,效率更高,涡流减少,噪声更低。

所述仿生叶片根据苍鹰翼翅前后缘典型结构特征得到,根据相似法则得出仿生叶片尾缘的参数,具体见表1。

表1仿生叶片参数表

本实施例优选的,所述叶片2.2上设有卡齿,所述后轮盘2.3上设有卡槽2.5,通过卡齿和卡槽配合实现叶片2.2设置于所述后轮盘2.3上。用以提升叶片在后轮盘上的安装定位精度,实现叶轮样机与设计模型的关键参数精确复刻。后轮盘与轮芯之间采用铆钉铆接,解决了焊接变形、应力集中等问题。

叶片2.2的进口安装角β

所述机壳3内腔中设有进风口侧板3.3,所述进风口侧板3.3用于安装进风道1;所述进风道1为喇叭状,进风道1末端伸入前轮盘2.1的进风端内,进风道1的弧线形状为前轮盘的弧线形状的延伸结构,以此保证气流以2°~5°的冲角进入叶轮。

参见图9,所述进风道1末端与前轮盘2.1的进风端间的间隙y为2~3mm,用以减少风量泄漏损失和因泄漏产生的涡流,以此保证风机效率和降低涡流噪声;沿电机5输出轴的轴向方向,所述后轮盘2.3与机壳3之间的间隙x为13.5~14.5mm,实现风机整体结构紧凑。

参见图6-图7,所述机壳3由安装板3.1、围板3.2、底板3.4和立侧板3.5构成,所述围板和底板均为钣金折弯件构成机壳腔体的上下和前后四个面,所述安装板和立侧板分别设置于机壳腔体的左右两侧。

所述叶轮2、电机5的轴线与机壳3的中心偏心设置,实现机壳3内腔中形成狭窄的气流加速区(见图8中的Ⅰ区和Ⅱ区)和宽敞的气流扩压区(见图8中的Ⅲ区和Ⅳ区),以此进一步提升叶轮做功利用率,保证风机足够的压头。

参见图8,中心O为电机5的输出轴轴心,中心O'为机壳3的中心;其中O相对于O'的偏心距满足以下关系:

e1≤0.1h,e2≤0.1l

式中l代表机壳3腔体的横向长度尺寸,h代表机壳3腔体的高度尺寸。

这样箱型机壳3相对于叶轮2有类似于阿基米德螺线型(简称“口哨型”)蜗壳的作用,使得来自叶轮2的高速气流在机壳3腔体内依次流经的区域为Ⅰ区、Ⅱ区、Ⅲ区和Ⅳ区,气流在相对狭窄的Ⅰ区和Ⅱ区进一步加速,获得更大的动能,然后气流通过相对宽敞的Ⅲ区和Ⅳ区速度迅速下降,大部分动能转化为势能,即动压转化为静压,保证风机具有足够的出风压力。

所述冷却风机采用悬臂安装方式,参见图8和图6,图8为机壳沿进风方向的正视图,所述电机的输出轴轴心偏向安装板3.1的一侧,所述冷却风机通过安装板3.1安装于动车组牵引变压器上。

偏心设置导致电机和叶轮距安装板的距离更小,因此在动车组上的实际情况是冷却风机的重心尽可能的往靠近变压器一端偏移,以此缩短安装扭矩,风机运行时安装螺栓承载的剪切力矩更小,保证风机具有可靠性高和振动小的特点。

冷却风机的进风口侧与动车组上的油散热器(现有动车组上的油散热器重量约100kg,油散热器通过冷却风机的机壳实现安装)固定连接实现将油散热器的热空气吸出排向大气。

所述进风道、叶轮、机壳、电机安装板和网罩均采用铝合金材料,所述网罩采用钣金折弯件,结构强度更高。

冷却风机将来自变压器油散热器的大量热空气及时吸出排向大气,网罩的设置避免了风机叶轮在列车高速前行时被飞溅的异物损坏。本实施例中,所述网罩为3mm厚的铝合金钣金折弯而成,在出口平面上采用步冲机进行冲孔,网孔大小为15×7mm的长方形网孔,两个相邻网孔间隔2mm,网罩主要是起过滤防护作用,防止列车行进过程中地面的碎石或其他异物飞入机壳3内破坏高速旋转的叶轮2,以此避免因风机故障而造成的牵引系统故障乃至整车的故障。

所述机壳3表面设有加强筋3.6,以此保证机壳具有足够的强度和刚度,使得风机重量轻且振动小,参见图7。

本实施例中,所述电机5是采用2/4极双速变极电机,根据牵引变压器的温度传感器发出的信号进行极数切换,达到节能的目的;电机3采用免维护轴承,延长了风机检修周期,并节省了维护成本。由于快拆缺口的设置使得电机5在维护时可以实现快拆更换,维护更加便捷。电机5采用铝合金机座,达到风机装置轻量化的目的,电机通过机座安装于电机安装板上。

本实施例根据仿生叶片的尾缘的参数采用正交试验法按照正交表进行了16组试验,根据试验结果测得采用仿生叶片的冷却风机噪音为83.3~86.2dB,相比于现有的冷却风机噪音86.2dB,通过优化参数的选择最高降低近3dB。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种叶片及冷却风机

- 一种冷却风机的叶片焊接工装