双层空心板铆合结构及铆合工艺

文献发布时间:2023-06-19 09:29:07

技术领域

本发明属于钣金加工技术领域,涉及到钣金件的铆合结构和铆合工艺。

背景技术

双层空心钣金件的结构如图1所示,钣金件A与钣金件B之间通过连接柱C连接。连接柱C为外购件,两端与钣金件A和钣金件B之间分别铆合。连接柱C的采购成本较高,双层钣金件采用上述铆合结构导致其本身制造成本高,使得终端产品的市场竞争力降低。

发明内容

本发明要解决的技术问题是:提高一种便于加工且能降低双层空心板制造成本的铆合结构。

为达前述目的,本发明提供的技术方案如下:

双层空心板铆合结构,包括平行设置的钣金件一和钣金件二,所述钣金件一中设置有向所述钣金件二弯折的L型折弯边,所述钣金件二对应所述L型折弯边的竖板处设置有容其穿过的通孔,所述L型折弯边的横板与所述钣金件二贴合并通过铆钉铆合在一起。

进一步的是,所述铆钉的头部位于所述钣金件一与所述钣金件二之间;所述钣金件一对应所述铆钉处设置有过孔。

进一步的是,所述钣金件二对应所述L型折弯边的横板处设置有向所述钣金件一凹陷的容纳部,所述L型折弯边的横板位于所述容纳部中。

为达前述目的,本发明提供的另一个技术方案如下:

一种铆合工艺,用于前述的钣金件一和钣金件二的铆合,包括以下步骤:

第一步,通过一次90°折弯在钣金件一中成型L型折弯边的竖板;在钣金件二中成型所述通孔;

第二步,将钣金件一的竖板穿过钣金件二的通孔,并使钣金件一与钣金件二贴合;

第三步,将组合好的钣金件一和钣金件二放置在折弯设备上,通过再一次的90°折弯在钣金件一中成型L型折弯边的横板;

第四步,在钣金件一与钣金件二中放置分隔块,使所述L型折弯边的横板与所述钣金件二贴合;横板上的铆合孔与钣金件二中的铆合孔重合;钣金件一对应分隔块对应铆合孔处设置有让位孔;

第五步,将钣金件一与钣金件二放置在铆合设备中,并使钣金件一朝上;将铆钉正向放入所述过孔内;铆合设备的铆压头向下穿过所述过孔与让位孔将所述铆钉铆合进所述铆合孔内。

本发明的有益效果是:双层钣金件之间通过折弯边连接,配合铆钉一次铆合固定,折弯边加铆钉的结构完全替代了原先的连接柱,不仅降低了双层钣金件的成本,还提高了双层钣金件的制造速度。

附图说明

为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍。

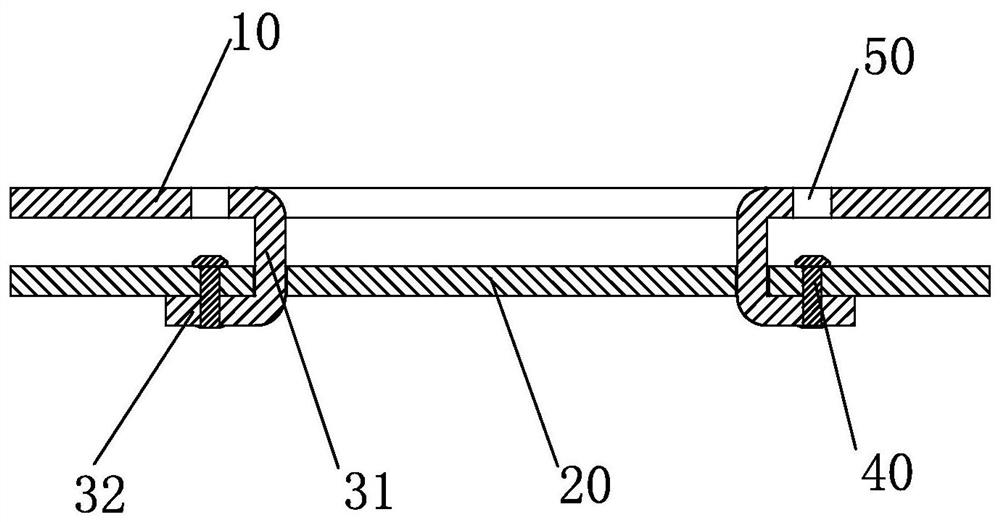

图1是现有技术中的双层空心板结构图;

图2是实施例一的双层空心板结构图;

图3是实施例一的折弯设备的结构图;

图4是实施例一的分隔块的结构图;

图5是实施例二的双层空心板结构图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

实施例一

请参阅图2中所示的双层空心板,其包括平行设置的钣金件一10和钣金件二20,钣金件一10中设置有向钣金件二20弯折的L型折弯边,钣金件二20对应L型折弯边的竖板31处设置有容其穿过的通孔,L型折弯边的横板32与钣金件二20贴合并通过铆钉40铆合在一起。铆钉40的头部位于钣金件一10与钣金件二20之间;钣金件一10对应铆钉40处设置有过孔50。

上述双层空心板的铆合工艺包括以下步骤:

第一步,通过一次90°折弯在钣金件一10中成型L型折弯边的竖板31;在钣金件二20中成型通孔;

第二步,将钣金件一10的竖板31穿过钣金件二20的通孔,并使钣金件一10与钣金件二20贴合;

第三步,将组合好的钣金件一10和钣金件二20放置在折弯设备上,通过再一次的90°折弯在钣金件一10中成型L型折弯边的横板32;

第四步,在钣金件一10与钣金件二20中放置分隔块,使L型折弯边的横板32与钣金件二20贴合;横板32上的铆合孔与钣金件二20中的铆合孔重合;钣金件一10对应分隔块对应铆合孔处设置有让位孔;

第五步,将钣金件一10与钣金件二20放置在铆合设备中,并使钣金件一10朝上;将铆钉40正向放入过孔内;铆合设备的铆压头向下穿过过孔与让位孔将铆钉40铆合进铆合孔内。

参见图3,上述步骤中的第三步中采用的折弯设备包括折弯部60和两组承托部70,两组承托部对称地位于折弯部的两侧;承托部包括滑轨71、托块72和气缸73,托块对应折弯部的一侧设置有垫块,托块滑接于滑轨上,气缸驱动托块沿滑轨平移。折弯部包括旋转气缸61、水平气缸62和折弯刀63,水平气缸固定于旋转气缸的转台上,折弯刀与水平气缸的侧面升缩杆固连。气缸驱动两个托块向内聚拢后,再将组合好的钣金件一10和钣金件二20放置在托块上,在钣金件一10的上方给予一定的压力实现压料;水平气缸驱动折弯刀向托块方向移动实现折弯得到横板32;两个折弯边共用一把折弯刀,一个折弯边完成成型后,旋转气缸需将折弯刀旋转180°去成型另一个折弯边。

如果钣金件的尺寸较大,两个折弯边之间的距离较远,折弯部也可以采用此种结构:折弯部包括双向气缸与两个折弯刀,双向气缸水平放置,两个折弯刀分别与双向气缸的侧面升缩杆固连。

参见图4,上述步骤中的第三步中采用的分隔块80包括插块81和调整块82,插块的顶部设置有凹槽,调整块设置于凹槽内,调整块的顶部与凹槽的槽底通过弹簧83连接;调整块的底部设置有穿过插块的杆件84。插块插入钣金件一10与钣金件二20之间,调整块在弹簧的作用下向上弹起,插块的底面与钣金件二20压接,调整块的顶部与钣金件一10压接,插块与调整块将钣金件一10与钣金件二20完全分离。

实施例二

请参阅图5中所示的双层空心板,其包括平行设置的钣金件一10和钣金件二20,钣金件一10中设置有向钣金件二20弯折的L型折弯边,钣金件二20对应L型折弯边的竖板31处设置有容其穿过的通孔,L型折弯边的横板32与钣金件二20贴合并通过铆钉40铆合在一起。钣金件二20对应L型折弯边的横板32处设置有向钣金件一10凹陷的容纳部11,L型折弯边的横板32位于容纳部中。

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所动义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。