一种基于ELM的高压隔膜泵健康状态预估系统及方法

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及一种基于ELM的高压隔膜泵健康状态预估系统及方法,属于故障诊断技术领域。

背景技术

高压隔膜泵在矿浆管道输送系统中发挥着至关重要的作用,在为生产企业带来经济效益的同时能够显著提高运行效率,因此被广泛应用于各个领域中。在实际运行过程中,高压隔膜泵的运行健康状态是备受关注的问题。若按最小全周期更换阀体,导致大量可用的阀体得不到充分利用,不仅增加了生产成本,降低了经济效益,还缩短了高压隔膜泵的运行周期。仅靠人工巡视检查的成本较高,很难完全避免故障的发生,难以提前预报故障。

通过远程监控高压隔膜泵的运行状态并进行预估,可以有效地对高压隔膜泵的故障进行在线诊断,从而预防故障发生。

发明内容

本发明要解决的技术问题是提供一种基于ELM的高压隔膜泵健康状态预估系统及方法,用于解决高压隔膜泵恶劣工作环境中造成的阀体磨损,导致阀室击穿等一系列生产安全事故的问题,实现了对高压隔膜泵运行状态的有效预测,具有较强的实用性和工程意义。

本发明的技术方案是:一种基于ELM的高压隔膜泵健康状态预估系统,包括信号采集模块、无线WIFI传输模块和PC端分析模块。

信号采集模块由加速度传感器、温度传感器、声发射传感器、泄露流量传感器、压力传感器和STM32f103芯片组成。

无线WIFI传输模块由ESP8266和无线路由器组成。

信号采集模块将加速度传感器、温度传感器、声发射传感器、泄露流量传感器和压力传感器分别采集到的高压隔膜泵的振动信号、温度信号、声发射信号、泄露量信号和压力信号由单片机STM33f103芯片的串口与无线WIFI传输模块ESP8266的串口相连接,实现串口与WIFI之间的转换,从而实现数据的无线传输。再由无线路由器经Internet上传到云端,由云端通过Internet、路由器下传至PC端分析模块上,PC端分析模块将接收到的数据采用加权融合算法进行数据融合,拟合出一个能全面反映高压隔膜泵故障信息的性能退化指标,并通过改进的ELM建立高压隔膜泵健康状况预估模型,以此来预估高压隔膜泵的运行状态,从而判断高压隔膜泵属于正常状态、轻度故障状态、重度故障状态或是失效状态。

所述信号采集模块中的加速度传感器和温度传感器轴向安装在高压隔膜泵上,声发射传感器径向安装在高压隔膜泵上,泄露流量传感器和压力传感器垂直方向安装在高压隔膜泵上,采用三路采集通道并行采集数据。高压隔膜泵的泄漏流量是反映泵磨损状况的主要特征参数,与泵的输出压力、泵的实时排量、温度和转速有关,综合考虑这些因素的影响,选择5类传感器分别对高压隔膜泵的运行状态进行信号采集。

所述的高压隔膜泵的正常状态、轻度故障状态、重度故障状态或是失效状态,可以用隔膜泵的磨损程度来判断,定义当磨损程度为0.1-5mm时为轻度故障状态。当磨损程度为5mm-10mm时为重度故障状态。当磨损程度超过10mm时为失效状态。在线实时采集的数据进行分析时,当磨损程度超过5mm时,即判断为严重故障状态。再进一步分析是否属于失效状态。当故障属于重度故障状态或失效状态时,系统界面会自动报警,系统报警提醒现场工作人员及时排除故障,由此保证工业生产设备在最大利用率的情况下正常运行。

所述的基于ELM的高压隔膜泵健康状态预估系统的使用方法,具体步骤为:

Step1:采集高压隔膜泵全周期寿命数据,并对原始数据进行多维特征参数提取,通过LDA降维后,得到初始数据样本,作为训练样本集。

Step2:利用改进的ELM分类算法对训练样本集进行聚类建模,通过训练得到各状态隐含层节点R(X,C

计算各聚类中心的隶属度,分别记为U

其中X=[x

网络输出为:

式中,Y(X)表示输入为X时,网络的输出,ω

Step3:将现场多个传感器实时采集加权融合后的数据进行多维特征参数提取。通过LDA降维后得到的数据样本,作为测试样本集。

Step4:对测试样本集利用改进的ELM通过Step2中得到的聚类模型,计算各聚类中心的隶属度。

Step5:根据Step4计算的各聚类中心的隶属度值,来判断高压隔膜泵故障产生属于哪个阶段的故障类型,实现对高压隔膜泵的健康状态的预估。

本发明的有益效果是:

1、本发明提出用改进的ELM对训练样本集建立聚类模型,将在线采集的样本作为测试样本进行测试,根据训练模型的分类故障类型,实现测试集对高压隔膜泵的运行状态的预测。

2、本发明提出的信号采集模块,采用五种传感器对产生的五种信号通过无线WIFI传输模块实现数据的无线传输,将得到的数据进行加权数据融合,拟合出了一个能全面反映高压隔膜泵故障信息的性能退化指标,利用该指标可以有效地预估高压隔膜泵的寿命健康状态,进而提前发现故障,防止事故的发生。

附图说明

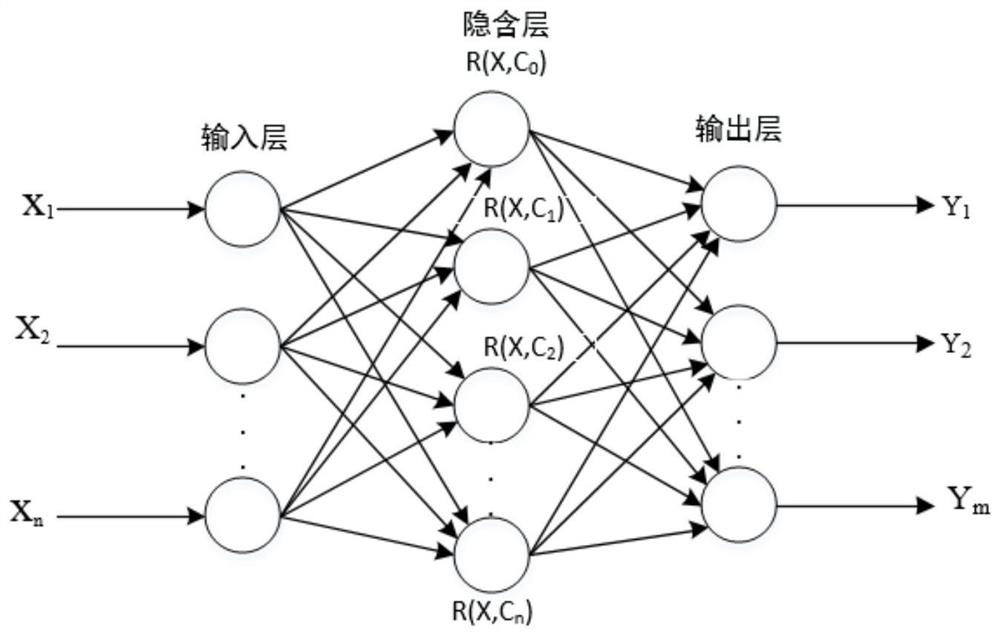

图1是本发明改进的ELM的结构图;

图2是本发明系统的结构示意图;

图3是本发明方法的步骤流程图。

具体实施方式

下面结合附图和具体实施方式,对本发明作进一步说明。

如图2所示,一种基于ELM的高压隔膜泵健康状态预估系统,包括信号采集模块、无线WIFI传输模块和PC端分析模块。

信号采集模块由加速度传感器、温度传感器、声发射传感器、泄露流量传感器、压力传感器和STM32f103芯片组成。

无线WIFI传输模块由ESP8266和无线路由器组成,用于对多传感器采集到的信号通过WIFI的方式传送至PC机端分析模块。

PC端分析模块,用于对多传感器采集到的数据进行数据加权融合,得到能全面反映高压隔膜泵故障信息的性能退化指标,最后利用该指标采用改进的ELM实现对高压隔膜泵的运行状态预估。

信号采集模块将加速度传感器、温度传感器、声发射传感器、泄露流量传感器和压力传感器分别采集到的高压隔膜泵的振动信号、温度信号、声发射信号、泄露量信号和压力信号由单片机STM33f103芯片的串口与无线WIFI传输模块ESP8266的串口相连接,实现串口与WIFI之间的转换,从而实现数据的无线传输。再由无线路由器经Internet上传到云端,由云端通过Internet、路由器下传至PC端分析模块上,PC端分析模块将接收到的数据采用加权融合算法进行数据融合,拟合出一个能全面反映高压隔膜泵故障信息的性能退化指标,并通过改进的ELM建立高压隔膜泵健康状况预估模型,以此来预估高压隔膜泵的运行状态,从而判断高压隔膜泵属于正常状态、轻度故障状态、重度故障状态或是失效状态。

所述信号采集模块中的加速度传感器和温度传感器轴向安装在高压隔膜泵上,声发射传感器径向安装在高压隔膜泵上,泄露流量传感器和压力传感器垂直方向安装在高压隔膜泵上,采用三路采集通道并行采集数据。高压隔膜泵的泄漏流量是反映泵磨损状况的主要特征参数,与泵的输出压力、泵的实时排量、温度和转速有关,综合考虑这些因素的影响,选择5类传感器分别对高压隔膜泵的运行状态进行信号采集。

所述的高压隔膜泵的正常状态、轻度故障状态、重度故障状态或是失效状态,可以用隔膜泵的磨损程度来判断,定义当磨损程度为0.1-5mm时为轻度故障状态。当磨损程度为5mm-10mm时为重度故障状态。当磨损程度超过10mm时为失效状态。在线实时采集的数据进行分析时,当磨损程度超过5mm时,即判断为严重故障状态。再进一步分析是否属于失效状态。当故障属于重度故障状态或失效状态时,系统界面会自动报警,系统报警提醒现场工作人员及时排除故障,由此保证工业生产设备在最大利用率的情况下正常运行。

本发明所述PC端分析模块为PC机。

本发明系统信号通讯过程:首先将加速度传感器、温度传感器、声发射传感器、泄露流量传感器、压力传感器、STM32f103微控制器、无线WIFI传输模块ESP8266和PC机分别连接在对应的插口上,然后配置WIFI无线传输模块的网络模式及服务器IP地址与端口。STM32f103微控制器与无线WIFI传输模块采用TCP/IP方式连接,PC机开启无线热点,等待WIFI模块连接热点。系统通过TCP/IP把数据发送到PC机上,接收采集到的振动信号、温度信号、声发射信号、泄露流量信号和压力信号数据。

本发明方法通过PC机执行,在进行数据分析时,将在线采集到的数据作为测试样本集,以此作为ELM的输入,通过训练好的模型,对高压隔膜泵的健康状态进行预测。当有故障发生时,选取对应组的数据计算其聚类中心,根据各聚类中心的值计算对应隶属度的值,根据隶属度判断故障所属的故障类型,当磨损程度超过5mm时,即判断为严重故障状态或失效状态,此时系统会自动报警,系统报警提醒现场工作人员及时排除故障,由此保证工业生产设备在最大利用率的情况下正常运行。

如图3所示,所述的基于ELM的高压隔膜泵健康状态预估系统的使用方法,具体步骤为:

Step1:采集高压隔膜泵全周期寿命数据,并对原始数据进行多维特征参数提取,通过LDA降维后,得到初始数据样本,作为训练样本集。

Step2:利用改进的ELM分类算法对训练集样本进行聚类建模。改进的ELM隐含层节点的激活函数选为RBF函数,记为:

网络输出为:

式中,X=[x

图1为改进的ELM模型,改进的ELM分类算法如下:

Step2.1:确定RBF神经网络的隐层节点的数据中心C

Step2.2:将欧氏距离最小的神经元作为RBF神经网络各隐层节点的数据中心,记为C

Step2.3:计算RBF神经网络隐层节点的拓展宽度δ

Step2.4:最后由K-means聚类算法确定的聚类类别数n作为RBF网络隐层节点的个数,即高压隔膜泵的故障类别数;将各神经元确定的聚类中心C

Step2.5:将获取的高压隔膜泵的训练样本X作为改进的ELM分类器的输入进行训练,获取训练模型。

Step3:将现场五种传感器实时采集的信号进行加权融合,拟合出一个能全面反映高压隔膜泵故障信息的性能退化指标数据集,将得到的数据集进行多维特征提取;通过LDA降维后得到的数据样本,作为测试样本集。

Step4:对测试样本集利用改进的ELM通过Step2中得到的聚类模型,对测试样本集进行训练,得到高压隔膜泵各运行状态的聚类中心,并计算各聚类中心的隶属度。

Step5:根据Step4计算出的高压隔膜泵各运行状态聚类中心的隶属度值来判断高压隔膜泵运行状态属于哪个阶段的故障类型,实现对高压隔膜泵的健康状态的预估。

以上结合附图对本发明的具体实施方式作了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。